厌氧发酵工艺的BP神经网络建模与粒子群算法优化

赵孝文,蒋继成

(黑龙江省科学院技术物理研究所,哈尔滨 150086)

厌氧发酵工艺的BP神经网络建模与粒子群算法优化

赵孝文,蒋继成

(黑龙江省科学院技术物理研究所,哈尔滨 150086)

为了获得厌氧发酵装置的最佳工艺条件参数,以发酵工程产气的量及质量参数为响应值,建立其BP神经网络模型;同时利用粒子群算法对网络模型进行全局寻优,最终获得最佳厌氧发酵工艺参数。本研究表明,采用BP神经网络模拟结合粒子群算法的优化方法,对厌氧发酵工艺具有较好的优化效果,为厌氧发酵过程控制提供理论依据。

厌氧发酵; BP神经网络;粒子群算法

0 引 言

厌氧发酵过程控制是牲畜粪便产沼气发电工程中的关键工序,发酵过程中的温度的控制、发酵原料投料浓度的大小、配料成分、pH值的变化、含氧量的多少等都是影响发酵工程产气的量及质量的重要参数。因此,如何有效地提高生产的自动化水平,提高沼气产气量和质量,保证系统稳定性,这对利用厌氧发酵技术产沼气工程的推广应用,具有十分重要的意义[1-2]。

随着我国生物工程和技术的快速发展,目前控制过程的仿真平台已越来越多的应用到生物发酵控制过程中。同时微生物厌氧发酵控制过程是一类非线性、时变性、物理上不可逆的复杂生化过程[3]。研究利用现代控制理论算法将一些在线可测的与微生物生长代谢途径有关的辅助变量和离线分析取样可测的状态变量结合起来,预测出状态变量值及模型时变参数值,在实验数据的基础上,以LabVIEW和Matlab相结合进行设计[4],利用BP神经网络算法建立发酵过程中的温度和压力、发酵原料投料浓度的大小、接种物浓度的大小、配料成分、PH值的变化、含氧量等相关参数与发酵工程产气的量及质量的重要参数之间的数学模型。

利用粒子群算法对相应厌氧发酵过程控制工艺参数进行优化。并且通过MATLAB软件,对模型进行仿真与预测,利用Labview软件实现可视化的人机界面,结果表明,精确度可达到0.001,说明采用BP神经网络模拟结合粒子群算法的优化方法,对厌氧发酵工艺具有较好的优化效果。

1 厌氧发酵参数检测与选择

1.1 厌氧发酵检测数据选择

从厌氧发酵过程控制工艺参数在实验测量过程中的精度及实际生产过程中的可控性角度出发,选择工艺参数为温度、发酵原料投料浓度的大小、配料成分中鲜牛粪和水、PH值的变化、含氧量,产气的量、质量(甲烷的百分含量)作为响应值。

1.2 厌氧发酵检测结果

课题组利用实验装置进行了厌氧发酵实验。实验结果,详见表1。

表1 厌氧发酵实验数据

2 厌氧发酵模型的建立

2.1 人工神经网络建模

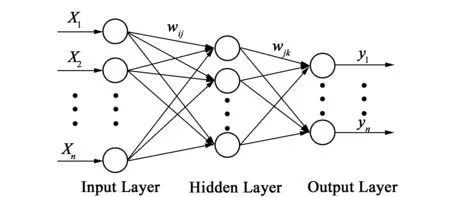

人工神经网络( artificial neural networks,ANN)是以实验数据为基础,经过有限次迭代计算而获得的一个反映实验数据内在规律的数学模型,它特别适合于研究复杂非线性系统的特性,反向传播(back-propagation,BP)人工神经网络是最具代表性的误差反向传播的多层前馈式网络。已经证明具有3层结构(只有1个隐含层)的BP网络能够逼近任何有理函数,并且单隐层BP网络的非线性映射能力较强[5]。因此,如图1给出了本研究采用的3层BP人工神经网络建模以逼近存在于实验数据间的函数关系。

图1 3层BP人工神经网络

2.2 BP人工神经网络训练和预测

利用25组实验数据作为人工神经网络训练样本,另选择其他5组数据作为检验样本,运用MATLAB软件,进行人工神经网络的训练和预测。设定BP人工神经网络训练循环次数参数为5 000步,训练误差目标参数为0.000 01,学习率参数为0.1。

通过应用均方差函数比较目标值和预测值的差异,计算目标值与预测值间的误差,观察网络模型对训练情况,对网络拟合图性能进行评价。产气量网络训练结果显示,经过605步训练后,网络误差平方和SSE为7.614 910×10-5,达到了设定的最小训练目标值。产气质量网络训练结果显示,经过728步,网络误差平方和SSE为7.671 8×10-5,达到了设定的最小训练目标值。

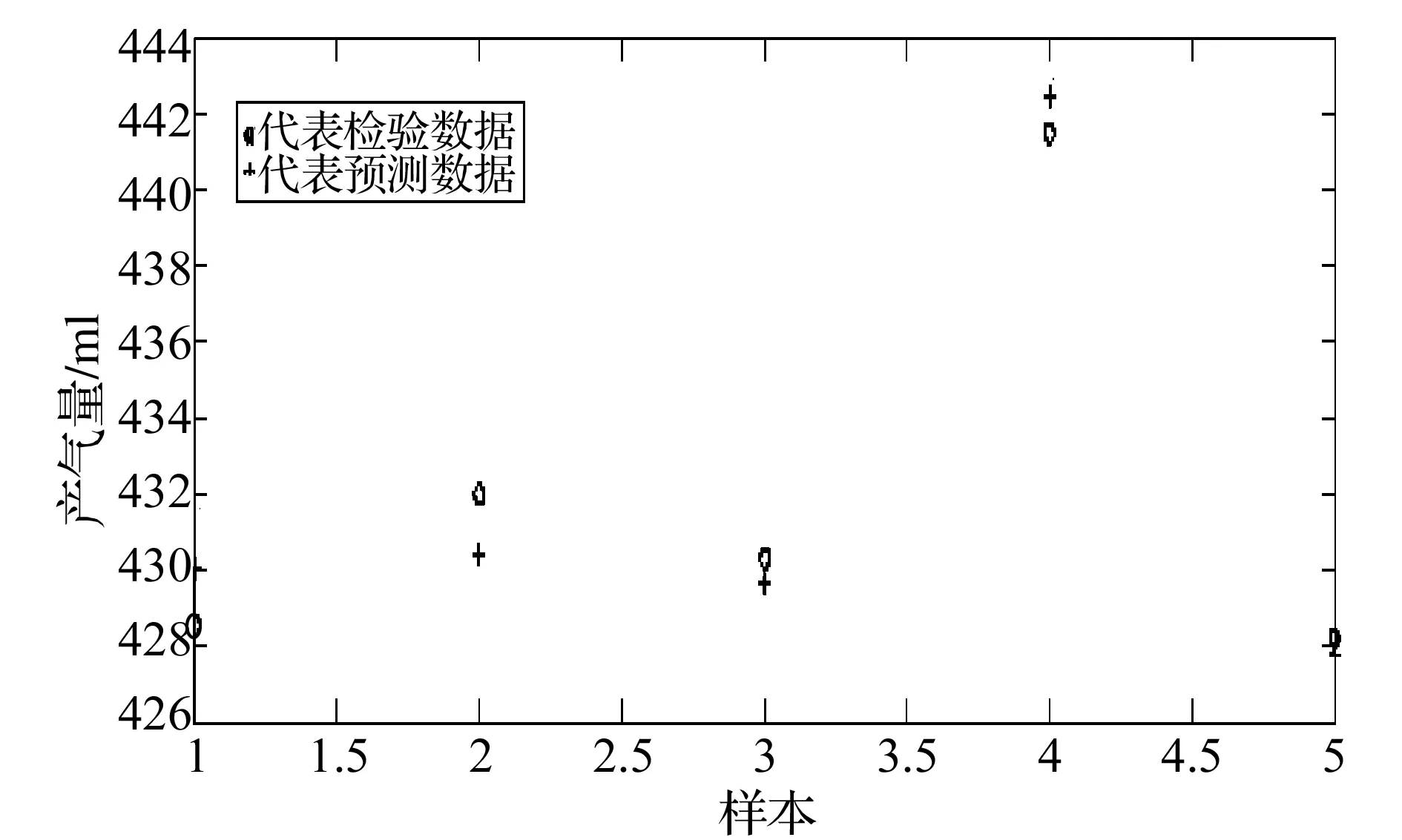

网络训练完毕后,利用MATLAB仿真函数sim输出网络预测,用5组检验样本来检验网络训练效果如图2、图3所示。预测值与目标值比较说明厌氧发酵工艺参数为温度、发酵原料投料浓度的大小、配料成分中鲜牛粪和水、PH值的变化、含氧量,输出为产气的量、质量(甲烷的百分含量)关系模型网络预测性能良好。

图2 产气量预测与检验值

图3 质量预测与检验值

3 厌氧发酵工艺参数的优化

3.1 参数优化算法的选择

现在工艺参数优化大多使用的是遗传算法,但是遗传算法的编程实现比较复杂,首先需要对问题进行编码,找到最优解之后还需要对问题进行解码,另外三个算子的实现也有许多参数,如交叉率和变异率,并且这些参数的选择严重影响解的品质,而目前这些参数的选择大部分是依靠经验。应用粒子群优化(Partical Swarm Optimization -PSO)算法,PSO算法属于进化算法的一种,和遗传算法相似,它也是从随机解出发,通过迭代寻找最优解,它也是通过适应度来评价解的品质。但是它比遗传算法规则更为简单,它没有遗传算法的“交叉”(Crossover)和“变异”(Mutation) 操作,它通过追随当前搜索到的最优值来寻找全局最优[6-7]。

3.2 厌氧发酵过程控制工艺参数优化

研究通过LabVIEW和Matlab的混合编程的方法实现仿真。通过应用均方差函数比较目标值和预测值的差异,计算目标值与预测值间的误差,观察参数优化情况,经过500次循环训练后,网络误差平方和均值为3×10-3,达到了设定的最小训练目标值。

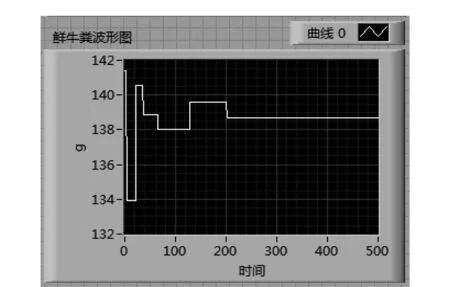

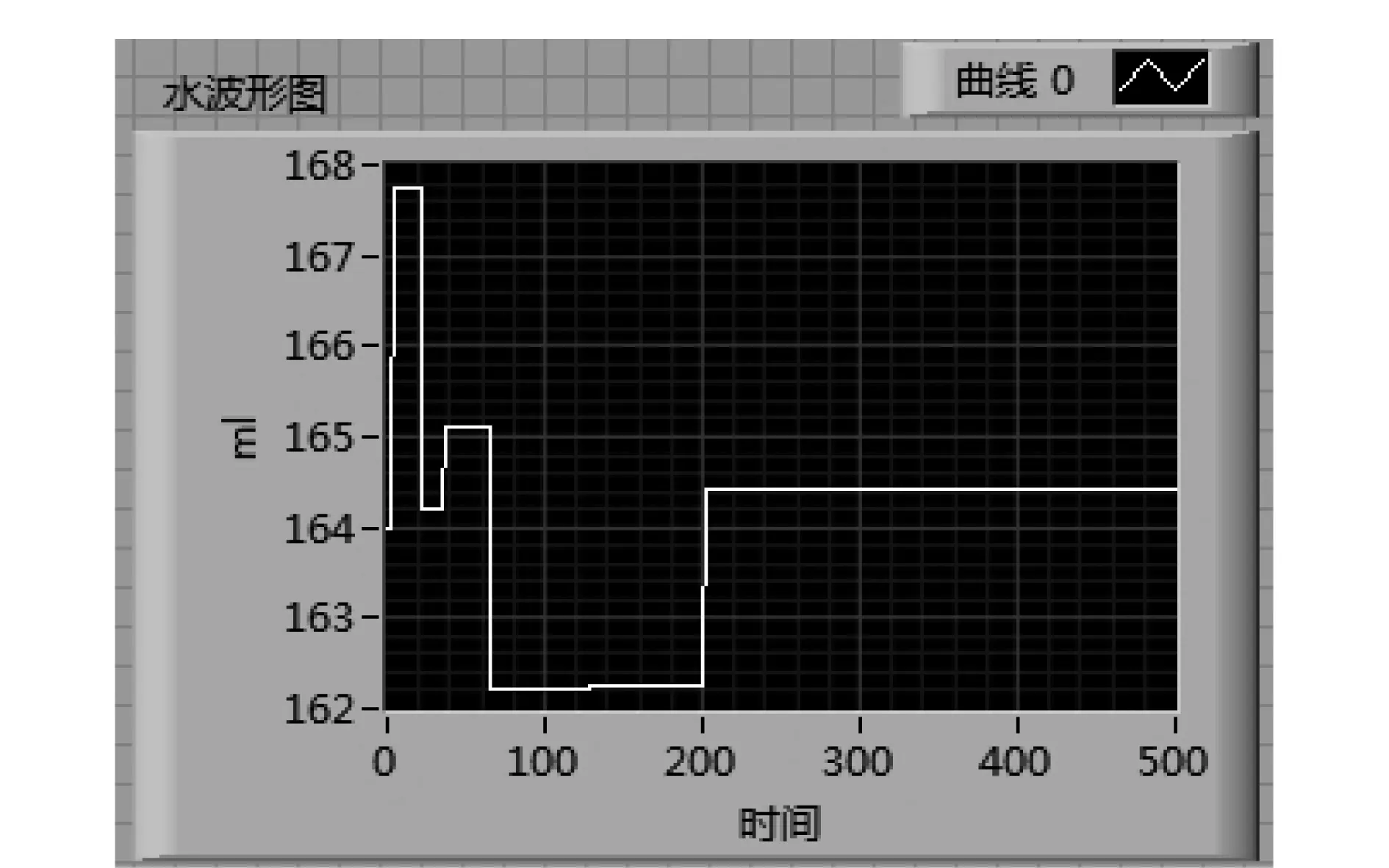

项目通过五组数据进行厌氧发酵工艺参数优化,通过应用均方差函数比较目标值和预测值的差异,计算目标值与预测值间的误差,经过689次循环训练后,网络误差平方和均值为3×10-3,达到了设定的最小训练目标值。结果及过程如图3~图10。

图4 工艺参数优化结果

图5 温度参数优化过程图

图6 投料浓度参数优化过程图

图7 鲜牛粪参数优化过程图

图8 水参数优化过程图

图9 PH值参数优化过程图

图10 含氧量值参数优化过程图

4 厌氧发酵模型和参数优化可行性的验证

利用第一组优化后的参数温度、发酵原料投料浓度的大小、配料成分中鲜牛粪和水、PH值的变化、含氧量输入到已经建立的模型中,预测输出产气的量、质量(甲烷的百分含量)数据。利用优化后的参数温度、发酵原料投料浓度的大小、配料成分中鲜牛粪和水、PH值的变化、含氧量工艺参数,进行厌氧发酵过程控制,预测结果与实际数据(利用优化后的数据进行实验得到的结果)进行对比,数据详见表2,检测结果与仿真结果非常接近,最大相对误差在2%。表明采用将神经网络拟合技术和粒子群优化算法结合的方式对氧发酵工艺进行优化是完全可行的。

表2 厌氧发酵实验装置检验数据、预测数据与实际数据对比

序号检验指标预测指标实际数据产气量/mL质量/%产气量/mL质量/%产气量/mL质量/%142155.1642155.4542055.23242456.1242156.3042255.97343456.5543356.4743156.14442955.2842955.3742455.72542255.9442555.742755.61

5 结束语

项目以IMUS高温厌氧发酵工艺的控制过程为基础,针对生物发酵过程的时变性和非线性,采用LabVIEW和MATLAB 语言相结合进行系统设计,建立高寒地区高温厌氧发酵过程控制仿真平台。系统通过改变控制系统中各控制参数(温度、压力、PH值、底物浓度、搅拌时间等)的变化,实现沼气产气量和产气质量的变化情况模拟,解决了高寒地区厌氧发酵工艺过程自动控制由于复杂性和多样性等因素不能准确的描述工艺参数与控制指标之间的复杂非线性的数学关系。本研究应用人工神经网络算法准确建立了厌氧发酵过程相关工艺参数与控制指标之间的数学模型,经验证模型网络泛化能力较好。

应用粒子群算法对相应厌氧发酵过程控制工艺参数进行优化,并利用厌氧发酵优化后的工艺参数指导生产,效果较好。表明采用将神经网络拟合技术和粒子群优化算法结合的方式对氧发酵工艺进行优化是完全可行的。

[1] 靳红梅,付广青,常志州,等.猪、奶牛粪厌氧发酵中Pb的形态转化及其分布特征[J]. 农业工程学报,2013(22):18-23.

[2] 刘建禹,陈泽兴,李文涛.厌氧发酵反应器一维稳态传热模型的建立与验证[J]. 农业工程学报,2012(17):47-50.

[3] 夏吉庆,马添翼,毕经毅,等.牛粪厌氧发酵污泥回流试验[J]. 农业工程学报,2011(4):34-37.

[4] 张纪兴,陈燕忠.人工神经网络建模结合遗传算法优化岗松油环糊精包合物制备工艺参数[J]. 中国药科大学报,2011(4): 324-328.

[5] 李文斌,张建宇.LabVIEW和MATLAB混合编程在齿轮箱故障诊断系统中的应用[J]. 机械设计与制造,2011(4):75-77.

[6] 刘华蓥.粒子群优化算法的改进研究及在石油工程中的应用[D]. 东北石油大学,2012.

[7] 刘晓丹.基于粒子群算法的光伏系统最大功率点跟踪研究[D]. 南京邮电大学,2013.

BP Neural Network Modeling and Particle Swarm AlgorithmOptimization of Anaerobic Fermentation Process

ZHAO Xiao-wen, JIANG Ji-cheng

(Technical Physics Institute of Heilongjiang Academy of Science,Harbin 150086,China)

In order to obtain the optimum process condition parameters of anaerobic fermentation device, with the gas volume and quality parameters of fermentation engineering as response value, and establish the BP neural network model. At the same time, network model for global optimization by particle swarm optimization algorithm. Finally achieve the best anaerobic fermentation process parameters. This study shows that using BP neural network simulation with optimization of particle swarm algorithm has better optimization effect on anaerobic fermentation process, to provide the theory basis for the anaerobic fermentation process control.

Anaerobic fermentation; BP neural network; Particle swarm algorithm

10.3969/j.issn.1009-3230.2015.03.002

2014-12-18

2015-02-27

赵孝文(1977-),男,硕士,研究方向为核电子学与过程控控制。

TP278

B

1009-3230(2015)03-0008-05