基于数学模型的高炉热风炉合理工艺周期的分析

王 冰

(中冶京诚工程技术有限公司,北京 100176)

基于数学模型的高炉热风炉合理工艺周期的分析

王 冰

(中冶京诚工程技术有限公司,北京 100176)

高炉热风炉是高炉炼铁的重要设备,通过为高炉提供预热的高温空气,辅助高炉的作业生产,并提高高炉热效率。生产过程中,高炉热风炉以炉组的方式,通过燃烧期和供风期的交替,保证向高炉输送热风的连续。目前的研究和工程现状,由于变周期操作存在着较大的难度,热风炉常采用固定的工艺周期。然而,这种操作方式,可能会带来燃料能量的浪费以及供风温度不稳定等问题。文中建立了热风炉单体传热模型,通过对时下热风炉组的供风交替方式进行分析,得到了三座和四座热风炉供风的情况下较好的周期运行方式。

变周期;热风炉组

0 引 言

热风炉作为高炉炼铁的重要设备,供给高炉的热量占高炉总能耗的25%以上,消耗的高炉煤气占高炉产生的总煤气量的50%左右,同时研究表明,热风温度每提高100可以降低焦比3%~4%,同时可以增产3%~5%[1]。

完整的热风炉工作周期包括燃烧期、送风期和换炉期。通常情况下,为保证热风炉在不同周期情况下连续地向高炉输送热风,一座高炉要配备3座或4座热风炉进行交替工作。多座热风炉的基本送风制度主要有三种:单独送风、交错并联送风(两烧两送制)、半并联送风[2]。在实际生产中,由于对合理周期制度的研究较少,目前热风炉常采用固定的运行周期燃烧送风。然而,固定周期运行的热风炉并不能保证最优的运行效果[3],可能会出现热风温度低于高炉生产所要求温度值的现象,如图1所示。

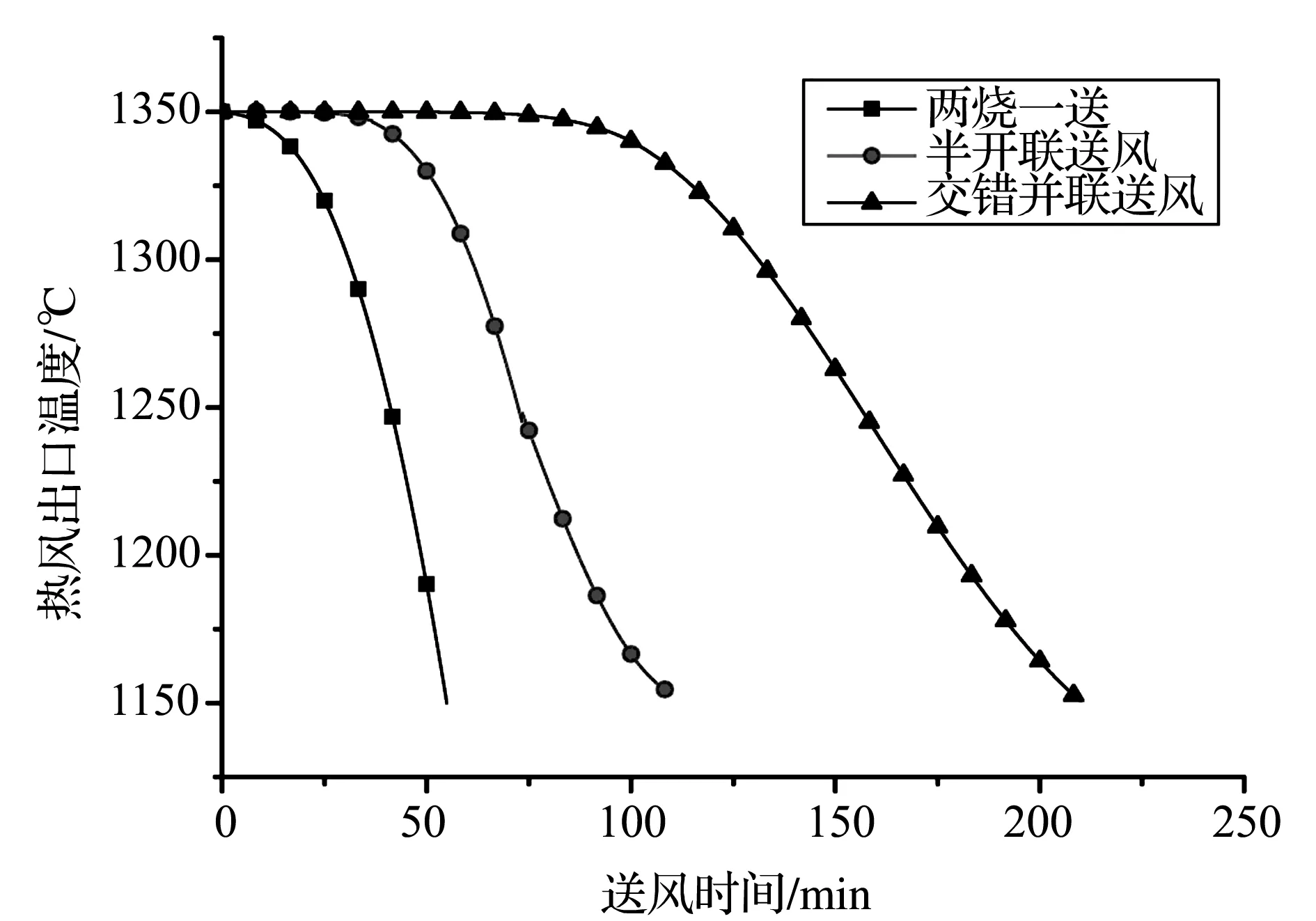

图1 固定周期热风炉风温曲线

同时,热风炉采用固定周期还会由于单体热风炉存在个体特性的差异,固定周期会因为各个热风炉积蓄热量的区别, 导致风温波动较大等问题。

目前,很多学者对热风炉可变的工艺周期进行研究[4-6],然而由于实现可变周期运行的复杂性,并没有得到广泛应用。文中已顶燃式热风炉为例,先通过对热风炉单炉的研究验证数学模型的正确性,再通过对热风炉各工艺周期关系的研究,对三座、四座热风炉配合工作下的典型配合方式进行了分析,得到了合理的工艺周期。

1 热风炉蓄热室传热过程数学模型

文中通过文献[7-8]中的经典模型和假设条件作为数学模型的建立依据,将热风炉蓄热体内的物理模型进行了简化,简化后的物理模型如图2所示。

图2 简化模型几何示意图

假设气体为理想气体,忽略其径向温度变化,根据能量守恒方程和连续性方程建立如下气体控制方程:

(1)

式中:Tg为气体温度,℃;Ts为固体温度,℃;vg为气体流速,m/s;ρg为气体密度,kg/m3;Cp,g为气体的热容,J/kg·℃;h为气固换热系数,W/m2·℃;Dh为格孔水力直径,m。

根据能量守恒,对管壁得出如下固体控制方程:

(2)

式中:Ts为固体温度,℃;ρs为固体密度,kg/m3;Cp,s为固体热容,J/kg·℃;ks为固体导热系数,W/m·℃。

忽略径向的温度变化,将其进行简化后可以得到:

(3)

传热系数采用文献[9]和[10]中的经典公式,对流换热系数可以通过粗糙管道的相关方程计算得出。

当流动为湍流时(雷诺数Re>10000):

当流动为层流时(雷诺数Re<2200):

(5)

式中:C为格子砖表面的粗糙度系数,为了接近实际情况,取1.2。当流动处于层流和湍流之间的过渡状态时,可利用雷诺数Re在2 200~10 000 进行内插值法求得其对流换热系数。辐射换热系数可由下式确定:

(6)

式中:εs为固体吸收率;εg为气体吸收率。

通过对传热方程进行离散化处理,并给定其边界和初始条件,对模型进行求解。

2 热风炉不同送风制度工作特性分析

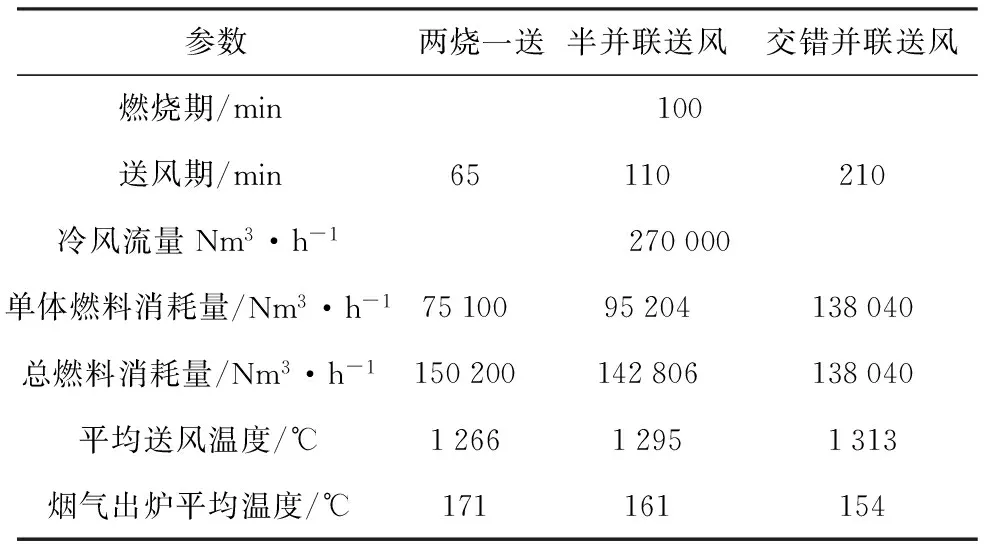

热风炉进行不同送风制度时,其风温和风量会发生变化,但应满足高炉的需求。设燃烧期、送风期和换炉期时长分别为τ燃、τ送和τ换,其工艺周期之间的关系如表1和通过表1对各周期关系的分析,在满足假定参数的情况下,分别计算出相应的送风期时间,且在满足热风炉工况稳定的情况下,计算得到各供风制度下热风温度的对比,计算结果如图3和图4所示。

图3 热风炉不同送风制度单体送风温度曲线

表所示,其中黑线表示热风炉的送风期,红线为送风量的变化。本节假定τ燃=120min和τ换=10min的情况下,比较不同送风制度下的各项参数。对于半并联送风和交错并联送风的情况,为满足炉组的风温和风量满足要求并保持稳定,需满足如下关系,即:

(7)

图4 热风炉不同送风制度叠加送风温度曲线

式中:G1为先行炉的送风量,Nm3/h;G2为后行炉的送风量,Nm3/h;G为总送风量,Nm3/h;T1为先行炉的送风温度,℃;T2为后行炉的送风温度,℃;T为最终送风温度,℃。

本节采用第二节中建立的热风炉模型,冷风入口温度取150 ℃,最低供风温度为1 150 ℃,在热风炉达到稳定运行状态时得到计算结果并进行分析。

表1 三座热风炉不同送风制度工艺周期关系

通过表1对各周期关系的分析,在满足假定参数的情况下,分别计算出相应的送风期时间τ送,且在满足热风炉工况稳定的情况下,计算得到各供风制度下热风温度的对比,计算结果如图3和图4所示。

表2 四座热风炉不同送风制度工艺周期关系

通过对上述结果的分析,我们可以得到:在燃烧期相同的情况下,两烧一送制度的送风期时间最短,交错并联送风制度的送风期最长。对比图3和图4可以发现,尽管各供风制度下单体热风炉的热风温度区间差别不大,但由于热风炉通过变风量的配合送风,导致混合的热风温度变化趋势存在了较大的差异:

(1)两烧一送时由于始终只有一座热风炉送风,其叠加后的送分温度曲线与单体相同。

(2)半并联送风时,送风温度曲线分为三部分:在送风前期开始时先行炉送风量所占比例较大,所以送风温度会先降低,随着先行炉的送风量不断减少,后行炉的送风量不断增加,温度会继续升高;在送风中期,由于蓄热体温度的降低送风温度也随之降低;送风后期时,后行炉变先行炉,送风量不断减少,下一后行炉开始送风,工作状态与送风前期相同。

(3)对于交错并联送风,其工作过程与半并联送风相同,但由于任意时刻都有两座热风炉进行合并供风,因此混合风温波动较小。详细的计算结果见表3。

表3 三座热风炉不同送风制度计算结果

由表3可以看出,随着送风制度由两烧一送向半并联和交错并联送风的变化,混合热风的温度有所升高,而烟气出炉平均温度有所降低;单炉的燃料消耗量有所增加,随着单体燃料消耗量的增加,气固换热得到加强,因此炉组的燃烧消耗量反而有一定的减少。但是对于交错并联送风,单体的燃料消耗量过大,会使燃烧器的负荷加重,需要开发大符合的燃烧器以满足需求;对于两烧一送,由于送风期时间较短,换炉的频率会增加,影响炉体的寿命。因此,综合以上考虑,对于三座热风炉半并联送风的各项参数相对较好,但是该送风制度对风量的控制比较复杂,在实际的应用中较少,目前对于三座热风炉大都采用两烧一送制度,这也是造成能源浪费的一个原因。

3 结束语

文中对三座热风炉送风下的风温制度进行了分析,并对各运行特征进行了综合的对比,得到了不同制度下较好的炉组工作制度。

通过对不同制度下的配合方式与实际生产所采用的方式进行对比,验证了本文研究结果的正确性,为高炉热风炉变周期的最优选择提供了一定的依据。

[1] 贾冯睿, 刘 杨, 冯耀强, 等. 高炉热风炉高风温技术[J]. 工业炉, 2009(4):5-8.

[2] 刘全兴. 高炉热风炉操作与煤气知识问答[M]. 北京: 冶金工业出版社, 2005.

[3] 邢一丁, 温 治, 刘训良, 等. 高炉热风炉高效送风策略的研究进展及发展趋势[J]. 工业炉, 2008(5):10-14.

[4] 孙进生, 吴建华, 许小强. 高炉热风炉可变周期运行策略的研究和实现[J]. 自动化仪表, 2006(S1):97-100.

[5]MuskeK,HowseJ,HansonG.TemperatureProfileEstimationforaThermalRegenerator:Proceedingsofthe38thConferenceonDecisionandControl, 1998[C].

[6]MinetF,HeyenG,KalitventzeffB.DynamicDataReconciliationofregenerativeHeatExchangerscoupledtoaBlastFurnace: 11thEuropeanSymposiumonComputerAidedProcessEngineering, 2001[C].

[7] 罗海兵, 陈维汉. 蓄热式换热器传热过程的数值模拟[J]. 化工装备技术, 2004(4):14-19.

[8] 郭敏雷, 程树森, 张福明, 等. 热风炉送风期格子砖温度分布计算[J]. 钢铁, 2008(6):15-21.

[9] 项钟庸, 郭庆弟. 蓄热式热风炉[M]. 北京: 冶金工业出版社, 1988.

[10] 张福明. 我国大型顶燃式热风炉技术进步[J]. 炼铁, 2002(5):5-9.

Analysis of Reasonable Process Cycle Based on Mathematical Model of Hot Blast Stove

WANG Bing

(Capital Engineering & Research Incorporation Ltd. MCC,Jian An Street, Economic Development Zone, Beijing, 100176, China)

Hot blast stove is an important device for blast furnace, which helps blast furnace operate product and improve its efficiency by means of provide hot air preheated. In the product process, the hot blast stoves work as a group to ensure the continuity of hot wind for the blast furnace by means of the turns of heating cycle and wind cycle. At present, because it is difficult to operate the stoves at variable cycles, fixed cycles are frequently adopted. However, it will easily result in the waste of fuel and the unstable wind temperature in this way. In this paper, we established the single heat transfer model of the hot blast stove, and analyze the way of alternate wind cycle with stove groups, and obtain the best ways of operating cycles in the case of three and four hot blast stoves as a group.

Operating cycles; Stove group

10.3969/j.issn.1009-3230.2015.03.006

2014-12-15

2015-01-31

王 冰(1983-),男,北京市大兴区,主要从事冶金工业炉窑设计工作。

TK229.3

B

1009-3230(2015)03-0027-04