一种恒功率热式气体流量计温度补偿实现

顾 宇,叶寒生,冯 超,陶进绪

(1.合肥科迈捷智能传感技术有限公司,安徽合肥 230088;2.中国科学技术大学电子工程与信息科学系,安徽合肥 230026)

一种恒功率热式气体流量计温度补偿实现

顾 宇1,叶寒生1,冯 超1,陶进绪2

(1.合肥科迈捷智能传感技术有限公司,安徽合肥 230088;2.中国科学技术大学电子工程与信息科学系,安徽合肥 230026)

恒功率热式气体流量计的加热探头的热量散失不仅与测量介质的质量流量有关还与测量介质的温度有关。针对目前常用补偿方式的繁琐问题,通过对实验数据的分析,提出了一种简洁易行的多项式拟合补偿算法。试验结果表明该算法能够在温度变化50 ℃情况下,仍能达到1.5级精度要求。

热式流量计;恒功率;温度补偿;多项式拟合

0 引言

热式气体流量计是基于热扩散原理而设计开发的流量仪表,即利用气体流过发热元件所带走的热量与流体的质量流速成比例关系的原理而设计的[1]。热式气体流量计又分为恒温差型和恒功率型两种,由于恒功率型具有工作电流小、使用寿命长等优点逐渐开始应用于各个领域。在工程应用中,恒功率型热式流量计与恒温差型同样会遇到由于测量介质温度的变化带来测量误差增大的问题。本文分析介质温度变化对恒功率热式流量计的影响,并提出了一种新的温度补偿方法。

1 测量原理

常见的热式流量计探头均有2个铂电阻,一个作为有源元件(速度探头)被加热,另一个作为参考元件(温度探头)不被加热,探头结构如图1所示。

图1 热式流量仪表探头结构

根据热力学原理,提供给加热探头的功率等于流动的气体对流换热带走的能量[2]。即:

(1)

式中:Iw为通过加热探头的电流;Rw为加热探头的电阻;h为表面传热系数;As为探头的表面积;Tw为加热探头的温度;Tf为温度探头所测的气体温度。

hAs可表示如下[3]:

(2)

式中:A,B为经验常数;qm为气体的质量流量。

由式(1)和式(2)可得:

(3)

由式(3)可以看出,在Tf一定的条件下,流体的流量qm是电流Iw和温度Tw的函数,保持Tw不变即为恒温差测量,保持Iw不变即为恒功率测量。

2 温度对恒功率热式流量计的影响分析

针对恒功率热式气体流量计,一般均同时采集参考温度值、加热温度值,则温度探头和速度探头采集的电压值可表示为:

Vf=R0If[1+α(Tf+ΔT)]

Vs=R0Is[1+α′(Tf+Ts+ΔT)]

ΔT=Tc-Tf

(4)

式中:Vf为温度探头采集的电压值;Vs为速度探头采集的电压值;R0为铂电阻在0 ℃时的电阻值;If为温度探头的工作电流;α为温度探头铂电阻的温度系数;Is为速度探头的工作电流;α′为速度探头铂电阻的温度系数;Tf为校验时温度;Ts为速度探头的温度;Tc为实际使用过程中的环境温度。

在校验的过程中,可先关闭加热器,然后通过调节If、Is,使得R0If[1+αTf]=R0Is[1+α′Tf];仪表工作时实际计算的是两个探头的温度差,则有:

ΔV=Vs-Vf=R0Isα′Ts+R0(α′Is-αIf)ΔT

(5)

若Is=If,则

R0(α′Is-αIf)ΔT=R0I(α′-α)ΔT

(6)

式中:R0Isα′Ts表示速度探头加热温度;R0I(α′-α)ΔT表示由环境温度相比校验温度的改变所引起的温度差所引入的测量偏差。

因此温度补偿的目的就是消除该误差的影响。在校验过程中,由于环境温度变化是缓慢的而且校验时间较短,可以认为环境温度没有发生改变(ΔT=0),即校验时认为没有温度变化带来误差。

3 恒功率热式流量计温度补偿实现

文献[4]从硬件的角度提出了一种温度补偿方法,但是该方法是针对恒温差热式流量计,并不适用于恒功率热式流量计。由于采集到的电压含有温度变化带来的偏移量,故定义补偿系数为温度变化量的函数:

V′=a·(Tc-Tf)2+b·(Tc-Tf)+c

(7)

式中:b=R0(α′Is-αIf);a、c为多项式系数,用于对补偿量进一步修正。

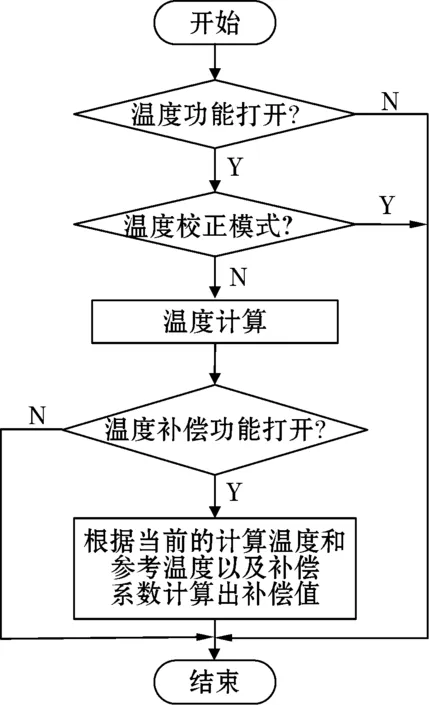

若要进行温度补偿,需要在校验的过程中记录环境温度值,并实时采集现场的温度值,计算温度差,再进行温度补偿计算。图2为温度补偿计算流程图。

图2 温度补偿计算流程图

在温度计算程序中,计算出易于系统应用的补偿系数,假设系统的A/D转换器为N位,参考电压为Vref,则补偿系数的计算公式更新为

(8)

故最终的温度差的采样A/D值补偿计算公式为

Codeture=Codecurrent+Codecompens

(9)

4 温度补偿结果验证

在常温下(20 ℃)用空气作为介质来标定恒功率热式流量计,得到的校验数据如表1所示。对表格中的数据进行5阶多项式拟合,得到的拟合曲线为

y=1.7×105x5-3.4×106x4+2.6×107x3-9.9×107x2+1.9× 108x-1.5×108

(10)

由于需要对实验气体进行调温,实验时使用电源箱调节加热管段加热电阻丝的电流以将气体加热到实际所需的温度。实验时,分别取室温(20 ℃)、27 ℃、35 ℃、60 ℃、75 ℃进行实验比较。由于电阻丝具有热惯性,温度是缓慢升高的,故需要等待温度进入稳态才可以记录数据。如图3所示,分别是在流速为5.5 m/s、9.1 m/s、16.2 m/s时在上述实验温度点采集的数据。

表1 校验数据

图3 采样电压与温度的关系

由图3可知,采样电压随着温度的升高而升高。电压的变化量是温度差的函数,根据实验数据得到的修正公式为

V′=-3×10-6×(Tc-Tf)2+0.000 3×(Tc-Tf)+0.004 6

(11)

图4和图5分别是温度补偿前和补偿后的测量误差,流速计算公式是校验时得到的式(10)。从图4可以看出测量误差会随着温度增加而显著增大,经过温度补偿后测量误差保持在1.5%以内,表明采用本文提出的温度补偿方法可以较好地补偿气体温度变化带来的测量误差。

图4 未补偿前测量误差

5 结论

通过对热式流量计传热模型的分析,结合介质温度对恒功率热式流量计的影响,提出了一种简单易行的运用多项式拟合方法的温度补偿方法。与传统的硬件补偿方法相比较,具有实现方便、成本低廉、工作可靠的优点。试验结果表明该补偿方法能够有效减小温度变化带来的测量误差,可以将测量误差减小至1.5%。

图5 温度补偿后测量误差

[1] 盛森芝,徐月亭,袁辉靖.热线热膜流速计.合肥:中国科学技术出版社:2003:9-56.

[2] 梁国伟,蔡武昌.流量测量技术与仪表.北京:机械工业出版社,2002:360-367.

[3] BAKER R.Flow measurement handbook.New York:Cambrige University Press:371-391.

[4] 王利恒,李昌禧.热式气体流量计温度补偿研究.传感技术学报,2008,21(8):1379-1382.

Temperature Compensation for Constant Power Thermal Gas Flowmeter

GU Yu1,YE Han-sheng1,FENG Chao1,TAO Jin-xu2

(1.Hefei Comate Intelligent Sensor Co.Ltd.,Hefei 230088,China;2.University of Science and Technology of China,Hefei 230026,China)

Heat dissipation of constant power heated probe in thermal gas flowmeter is not only related to the mass flow of the medium but also related to the temperature of the medium.Compared to the complicated modes commonly used in compensation,a simple and effective compensation method using polynomial fitting algorithm through the analysis of experimental data was put forward.Test results show that the algorithm can assure the error bellows 1.5% even the changes of the temperature exceed 50 ℃.

thermal flowmeter;constant power;temperature compensation;polynomial fitting.

唐慧强(1965—),教授,博士,研究方向为气象仪器及智能仪器、无线传感网络等。E-mail:thq@nuist.edu.cn 徐昊德(1989—),硕士研究生,研究方向为智能仪器。 E-mail:lianyungangseaboy@163.com

科技型中小企业技术创新基金(13C26213402706)

2015-01-29 收修改稿日期:2015-07-16

TH814

A

1002-1841(2015)10-0038-02