玻璃-硅微结构封装过程工艺参数对键合质量的影响

李 嘉,郭 浩,郭志平,苗淑静,王景祥

(1.内蒙古工业大学机械工程学院,内蒙古呼和浩特 010051;2.苏州大学机器人与微系统研究中心,江苏苏州 215021)

玻璃-硅微结构封装过程工艺参数对键合质量的影响

李 嘉1,郭 浩2,郭志平1,苗淑静1,王景祥1

(1.内蒙古工业大学机械工程学院,内蒙古呼和浩特 010051;2.苏州大学机器人与微系统研究中心,江苏苏州 215021)

通过MEMS封装试验平台,对键合过程中的键合温度、键合时间等工艺参数以及试验硅片规格进行试验研究。通过改变键合温度、键合时间以及试验硅片规格等参数,进行玻璃-硅键合对比试验。计算每组对比试验的键合空隙率,分析每组对比试验空隙率的数据,归纳总结影响键合质量的因素以及达到键合最佳效果的键合条件。试验结果表明:键合电压为1 200 V,温度为445~455 ℃,键合时间为60 s时,空隙率小于5%,玻璃与硅片的键合质量达到最佳,为提高玻璃-硅键合质量提供了依据。

MEMS;玻璃-硅键合;封装试验;空隙率

0 引言

微机电系统(Micro Electro Mechanical System)是将微机械元件、微型传感器、微型执行器、信号处理与控制电路等集成于一体的微系统。直接键合技术,就是两块晶片间不加中间层,直接用阳极键合的方式进行键合[1]。 有些键合工艺,会使用一些表面预处理方法,对晶片表面进行改性,达到降低键合温度和提高键合强度等目的。硅和玻璃是最常用的直接键合材料,具有反应温度低,键合强度高的优点。玻璃-硅直接阳极键合是微传感器封装过程中的重要工序。其封装质量直接影响传感器的工作性能和工作的可靠性。

影响阳极键合质量的主要因素有很多,例如键合玻璃的热膨胀系数、玻璃层的厚度、硅片的表面清洁度和平整度及封装的结构。键合的工艺参数主要是指键合的温度和施加的直流电压,控制键合温度和电压的目的是为了使玻璃层内的导电离子迁移,以建立必要的电场。普遍认为,键合温度控制在300~500 ℃较适宜,在此温度范围内,导电的钠离子具有足够的迁移速率,超过500 ℃的键合,将导致硅微电子工艺中的某些材料(如铝)失效以及和其他微加工工艺不相容。推荐的施加电压一般在200~1 200 V之间,其范围较宽,视具体玻璃材料性质及所选键合温度来决定。随着施加电压的增加,导电离子的迁移速率增加,达到平衡所需的时间缩短,即完成键合的时间减少[2]。

目前,玻璃-硅阳极键合技术在300~500 ℃和200~1 200 V的条件下进行。当键合温度超过300 ℃时,由于玻璃和硅的热膨胀系数会有所变化,温度越高,变化越大,键合温度过高,不但会引起大的残余应力,造成玻璃本身炸裂,严重影响键合成品率,从而增加其封装成本,而且还会导致已存在部件的结构和性能发生变化,甚至使之产生变形,使得键合质量降低。而键合温度过低时,键合强度与键合效率变低,键合面的气泡和空洞也难以减小或消除。所以键合温度对键合质量有很大的影响,在保证键合质量的前提下,降低键合温度,具有重要意义。

1 试验方案

1.1 试验设备

试验所用设备为苏州博实机器人公司所设计的MEMS封装实验平台,它主要用于无尘干燥环境下的材料封装,主要结构包括料盘进料机构、机械手自动化搬运模块、炉体组合、料盘夹紧运动机构、显微镜机构、料盘出料机构等。

1.2 试验材料

本文用作键合的样品是厚度为0.5 mm、边长为4 mm,电阻率为0.01~1 Ω·cm的正方形单晶硅片以及厚度为2 mm、直径为10 mm的BF33环形玻璃。一般情况下,硅片表面有氧化层,且有灰尘等杂质,在键合前必须对硅片和玻璃进行酒精清洗。

1.3 试验步骤

MEMS封装试验流程图如图1所示。首先启动软件,如图2所示,初始化并设定键合参数。其次,将玻璃和硅片放入料盘中,开始键合,通过键合监测窗口(图2)监测电流、电压、温度变化情况。最后,观测试验结果,计算空隙率。完成不同参数的试验。

图1 MEMS封装试验工作流程图

图2 MEMS封装软件程序界面

1.4 试验参数

为探究温度、时间、硅片规格对键合过程的影响,设计了20组对比试验,试验参数见表1,键合电压为1 200 V,键合压力为1 N。

2 试验结果分析

2.1 键合温度对键合电流及键合质量的影响

由于传统对玻璃硅片键合的温度,一般选为300~500 ℃,加直流高压(大约为1 000 V),加热温度范围较大,为探究最佳键合温度,设定此次试验,选用395~485 ℃键合,并通过安装在加热炉的霍尔传感器,对键合的温度、电压、电流进行检测。键合完成后,将玻璃与硅片分离,用显微镜观察计算空隙率。

空隙率是表征玻璃-硅阳极键合质量的重要参数之一。空隙率的定义为:测界面处未发生键合的空洞面积占硅片总面积的百分率,表达式见式(1):

(1)

式中:Vm为空隙率;SV为空洞总面积;SW为硅片总面积[1]。

表1 玻璃-硅片键合试验参数

图3(a)-图3(d)的键合温度分别为395~405 ℃、425~435 ℃、455~465 ℃、465~475 ℃,键合时间60 s,通过显微镜观察键合结果。图中玻璃表面有损伤面积和残留硅片面积为发生键合面积,玻璃表面无损伤面积为未发生键合面积,根据式(1),计算出不同温度下的键合空隙率,结果如表2。

通过表2试验数据绘制空隙率分布图,观察图4,表明空隙率会随着温度的逐渐升高而逐渐减小,在445~455 ℃时达到5%以下(表明键合面积已经达到95%以上,键合质量很好),随着温度的继续升高,空隙率仍保持在5%以下。

(a)样品1

(b)样品4

(c)样品7

(d)样品8

样品面积/mm2时间/s温度/℃空隙率/%11660395~405≥9521660405~41579.1731660415~42543.7541660425~43533.3351660435~44516.6761660445~455≤571660455~465≤581660465~475≤591660475~485≤5

图4 395~485 ℃温度键合空隙率分布图

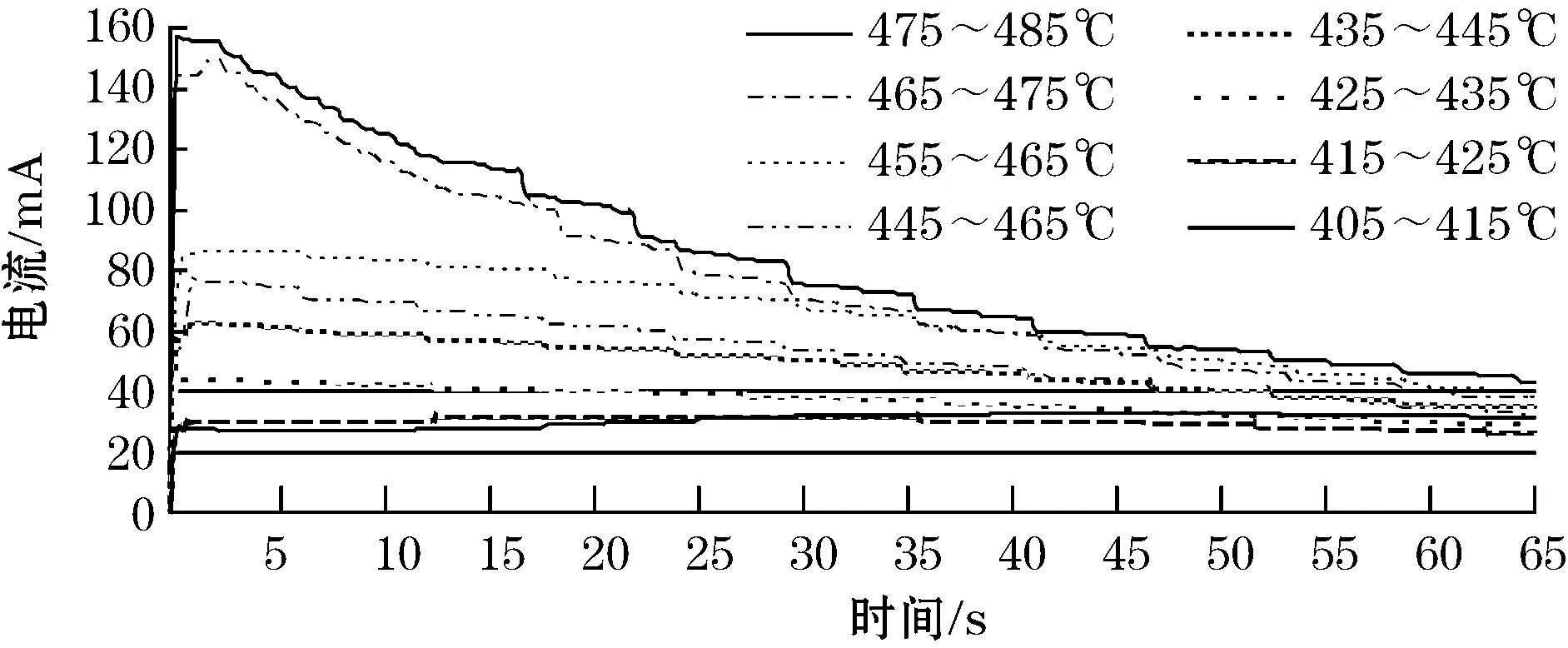

观察不同温度下的键合电流分布图5,可以发现,随着温度的增加,温度越高键合过程中的初始电流越大。在键合开始时,电流发生变化,但最后都下降至20~40 mA左右,键合完成。通过分析空隙率≤5%的电流数据发现,提高质量需要一个最低的稳定电流70 mA,键合质量会有所提高。

图5 395~485 ℃温度键合电流分布图

2.2 键合材料规格对键合质量的影响

由于键合所用的硅片和玻璃的规格都十分微小,受封装结构的限制,键合所用硅片的大小对封装的质量也有一定的影响,为探索材料规格对空隙率的关系,对不同大小的硅片进行键合试验,试验结果如表3。

表3 不同硅片规格的键合空隙率

从表3可以看出,空隙率与键合所用硅片的大小有着密切关系,当键合硅片面积逐渐减小时,空隙率逐渐增大,键合质量逐渐下降。由于施加键合压力的压盘面积远大于硅片面积,当硅片面积为4.5 mm时,空隙率高达95%,键合质量很低。

2.3 键合时间对键合质量的影响

为了研究键合时间对键合结果的影响,设置了键合电压1 200 V,温度445~455 ℃,键合时间20 s、30 s、40 s、50 s、60 s、120 s、180 s的对比试验,结果见表4。从表4可以看出,键合时间大于60 s时,键合空隙率小于5%,键合质量较好,因此为提高键合效率,减少键合能源消耗,键合时间一般控制在60 s。

表4 20 s~180 s键合时间的键合空隙率

3 结论

试验表明,利用MEMS封装试验平台能够提高封装过程中的操作准确性,准确控制键合的温度、电压和键合时间。键合的质量依赖于键合温度、材料规格、键合时间以及制作工艺。试验表明,施加电压为1 200 V,键合时间60 s,键合温度在445~485 ℃,空隙率均能达到5%以下,键合质量良好。键合所用硅片的规格越小,空隙率越大。键合时间长短对键合质量影响较小,达到键合最低稳定电流后,键合在很短时间内完成。

[1] 刘学如,胡泽,邹修庆.用于高压器件的实用硅一硅键合技术.微电子学,1994,24(3):10-12.

[2] 李宏,微机电系统低温阳极键合用微晶玻璃的研究:[学位论文].武汉:武汉理工大学,2008:50-130.

[3] 陈颖慧,施志贵,郑英彬,等,不同键合温度对低温硅-硅共晶键合的影响.微纳电子技术,2013(9):576-580.

[4] GEORGE W,DANIEL I P.Field assisted glass-metal sealing.Journal of Applied Physics,1969,40:3946.

[5] 张卓,汪学方,王宇哲,等.MEMS圆片级真空封装金硅键合工艺研究.电子与封装,2011,11(1):1-4.

[6] 刘玉岭,王新,张文智,等.硅/硅键合新方法的研究.稀有金属,2000,24(1):16-24.

[7] ANISH S.Anodic bonding of optical fibers-to-silicon for integrating MEMS devices and optical fibers.Journal of Micromechanics and Microengineering.2003,13:346-351.

[8] 林智鑫,王盛贵,刘琦,等.带有Si3N4薄面的玻璃-硅-玻璃三层结构的阳极键合.传感器与微系统,2013,32(8):63-70.

Effects of Process Parameters on Glass-Si MicrostructureEncapsulation Bonding Quality

LI Jia1,GUO Hao2,GUO Zhi-ping1,MIAO Shu-jing1,WANG Jing-xiang1

(1.Mechanical Engineering College of Inner Mongolia University of Technology,Hohoot 010051,China;2.Robot and micro system research center of Soochow University,Suzhou 215021,China)

Based on the MEMS packaging test platform,the process parameters such as bonding temperature,bonding time and test silicon wafer specifications etc were studied in this paper.Through changing the bonding temperature,bonding time and test silicon wafer specifications etc,the Glass-Si bonding contrast test was made.Through calculating the bonding void fraction of each comparison test.the void fraction data of each group comparison were analyzed and the effect of bonding quality factors was summarized and the optimum effect of bonding temperature was summarized.Experimental results indicate that when the bonding voltage is 1200V,bonding temperature is from 445 ℃ to 455 ℃,the bonding time is 60 s,and the void fraction is less than 5%,bonding quality of glass and silicon wafer can achieve the best,thus providing important basis for the glass silicon bonding quality.

MEMS;Glass-Si bonding;encapsulation;void fraction

内蒙古自治区自然科学基金项目(2012MS0730);中国博士后科学基金项目(2014M551655)

2014-12-25 收修改稿日期:2015-06-27

TH873

A

1002-1841(2015)10-0004-03