基于CF-PCR生物芯片的集成控制系统

王晓娜,闫卫平,郭 玲

(大连理工大学电子科学与技术学院,辽宁大连 116024)

基于CF-PCR生物芯片的集成控制系统

王晓娜,闫卫平,郭 玲

(大连理工大学电子科学与技术学院,辽宁大连 116024)

针对微流控生物芯片集成化趋势,设计了基于STM32F4的CF-PCR生物芯片集成控制系统。硬件电路主要包括信号采集电路、加热电路及液晶显示。利用增量式PID算法和PWM技术,实现了对PCR反应过程中3个恒温区及热驱动式微阀的控制。

CF-PCR芯片;增量式PID;STM32

0 引言

PCR ( Polymerase Chain Reaction )是聚合酶链式反应的简称,是依据体内细胞分裂中DNA半保留复制原理,在DNA聚合酶的作用下,通过变性、退火、延伸3个过程,实现指定基因片段体外快速复制,被广泛应用于基因分析及医学鉴定等生物科学领域[1]。CF-PCR(Continuous-Flow PCR)生物芯片是通过控制生化样品在片式微通道中连续流过每个恒温区的时间,实现3个过程的往复循环,完成扩增反应。

微阀是微流控芯片的重要组成部分,通过控制与各通道相联接微阀的开启与关闭,实现液体样品在生物芯片中的不同流向。热驱动式微阀依据气体或液体热胀冷缩的原理驱动阀片往复运动,实现关闭与开启功能。它具有工作原理简单,驱动力较大,易于控制,与生物芯片工艺兼容性强等优点[2]。

将CF-PCR芯片与热驱动式微阀集成在一起,可实现样品扩增和样品定向流动及其检测分析的一体化。对于这样一个功能强大的集成生物芯片,温度控制至关重要,它既是保证扩增反应顺利进行的关键因素,也决定热驱动式微阀的功能实现。文中研究的集成热驱动式微阀的CF-PCR生物芯片结构如图1所示。

图1 集成热驱动式微阀的CF-PCR生物芯片结构示意图

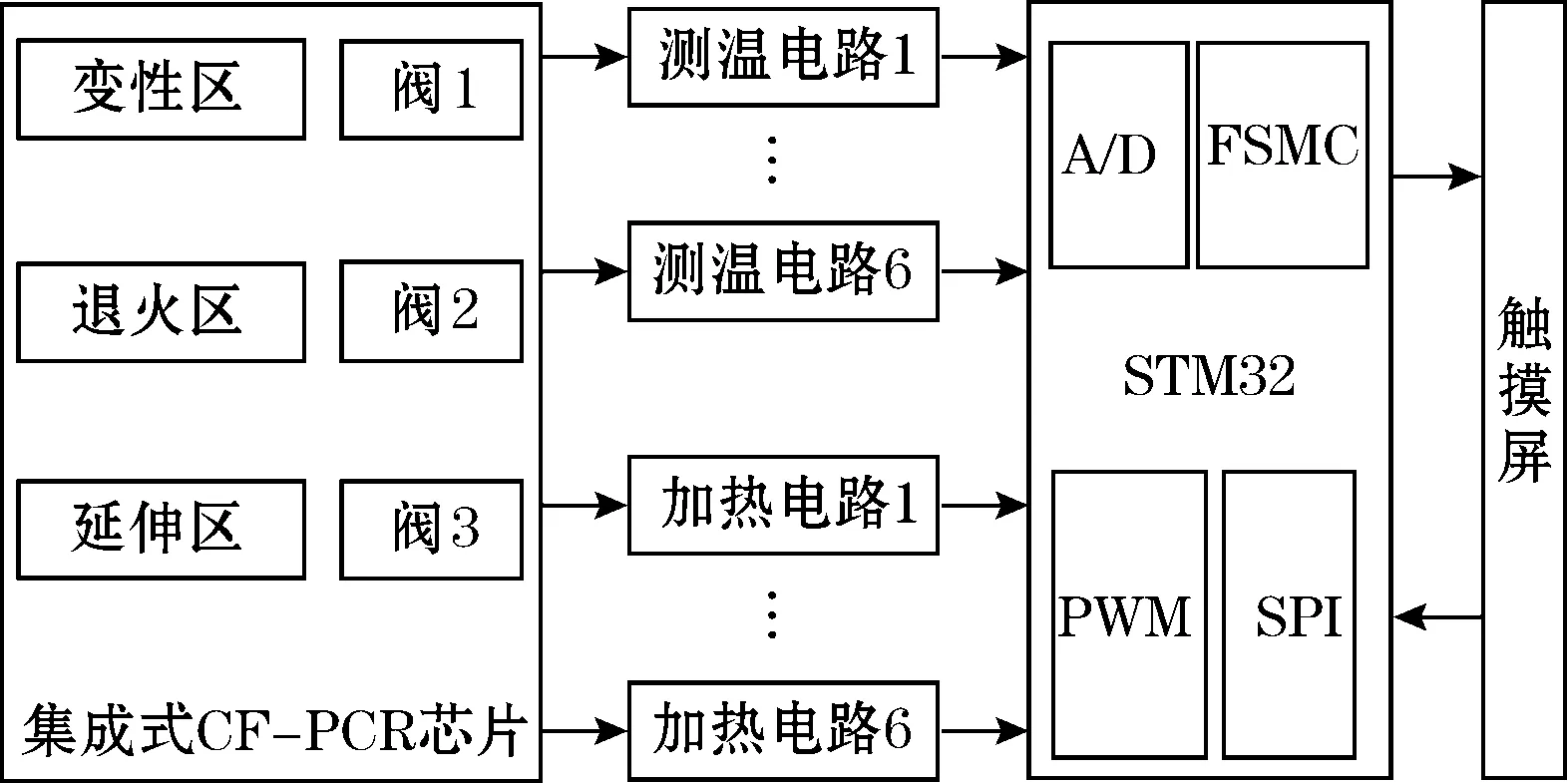

1 系统结构

CF-PCR集成控制系统结构如图2所示,它由CF-PCR生物芯片、测温电路、加热电路、STM32控制单元及LCD触摸屏5部分构成。

图2 系统结构框图

系统启动后,通过触摸LCD液晶显示屏选定开启阀,该信息通过SPI接口送至STM32控制器,控制器根据指令对CF-PCR芯片的3个温区及其他未选定的微阀所对应的加热器进行加热,温度传感器实时监测各温区的温度,并将测量值发送至控制器。控制器通过比较温度设定值与测量值,调用增量式PID算法计算出新的PWM信号的占空比,调整加热时间,实现恒温控制,系统工作过程中的温度值实时更新在LCD液晶屏上。

2 控制系统硬件电路设计

CF-PCR集成控制系统选用基于ARM®CortexTM-M内核的STM32F407控制器。该微控制器的CPU最高频率达168 MHz;有3个12位的ADC;2个高级定时器,10个通用定时器,2个基本定时器;3个SPI通信接口;集成LCD-TFT控制器;ST-Link Debug支持在线调试;多个I/O接口能满足控制系统快速处理多通道数据及进行实时显示的要求。

2.1 温度信号采集模块

集成控制系统选取Pt电阻作为温度传感器。在0~100 ℃范围内,Pt电阻的阻值与温度具有良好的线性度。温度测量模块如图3所示。

图3 温度测量模块

其中:

式中:UIN为AD623的净输入电压;RS为Pt电阻的阻值。

当温度发生变化时,Pt电阻的阻值发生变化,引起输入电压的改变。在实际测量中UIN为mV量级,经过仪表放大器AD623放大后送至STM32控制器的ADC通道进行转换计算,得到Pt电阻两端电压值,利用已经标定的Pt电阻两端电压值与温度的关系,即可计算出温度值。

2.2 加热控制电路

在集成控制系统中,为准确测量实时温度,温度传感器和加热器制作在同一硅片上,为简化制作工艺,系统也采用Pt电阻作为加热器[3],通过PWM技术实现加热控制,加热控制电路如图4所示,Rh为Pt电阻。

图4 加热控制电路

加热控制电路是由N-MOS管和P-MOS管组成的开关电路,STM32控制器的I/O口输出方波信号。

当方波信号为低电平时,Q1和Q2管截止,加热器两端电压差为0,相当于OFF,加热器不工作。当方波信号为高电平时,Q1及Q2管导通,50 V加热电压加载到加热器两端,相当于ON,加热器工作。

不同占空比的方波信号表明在一个加热周期内加热开关的通断时长比不同,即加热电压的有效加热时间不同,进而实现不同温度的控制。

3 控制系统软件部分设计

温度控制算法是集成控制系统软件部分的核心,系统选用增量式PID算法进行恒温控制。在Keil uVsion4集成开发环境中使用C语言,结合ST-Link Debug在线调试技术完成程序的编写、修改与调试。

3.1 增量式PID温度控制算法设计

增量式PID算法相对于其他复杂的PID优化算法[4-5]来说,在精度满足的条件下,简单易行[6]。它与位置式PID算法本质上是一致的,但增量式PID算法不是直接计算控制器的输出,而是计算出与前一次输出之间的增量:

ΔU(k) =U(k)-U(k-1)

=Kp·[e(k)-e(k-1)]+Ki·e(k)+

Kd·[e(k)-2×e(k-1)+e(k-2)]

=Kp·Δe(k)+Ki·e(k)+K·Δe(k)

式中:U(k)、U(k-1)分别表示当前和前一次输出;e(k)、e(k-1)、e(k-2)分别表示当前误差、前一次误差和前两次误差。

将计算得到的增量结果与前一次的输出进行叠加,得到当前的控制输出:

U(k)=U(k-1)+ΔU(k)

增量式PID算法的输出只与e(k) 、e(k-1)和e(k-2)有关,进而可以避免位置式PID算法的积分饱和问题[7]。

3.2 定时器模块配置

定时器模块在集成控制系统中有2个作用,确定PID算法采样周期T和输出加热控制信号。采样周期T对整个控制系统至关重要,它要根据控制信号性质、外界扰动、执行器件要求、计算机精度及系统成本等各因素综合考虑,过大或者过小的采样周期都会导致控制系统输出的不稳定。经过大量的实验,集成控制系统配置TIM7的采样周期为500 ms,部分程序代码如下:

void Timer7_Init(void)

{

NVCI_InitStructure.NVIC_IRQChannel=TIM7_IRQn;

//配置TIM7嵌套中断向量

NVCI_InitStructure.NVIC_IRQChannelCmd=ENABLE;

//打开TIM7的中断通道

TIM_TimeBaseStructure.TIM_Prescaler=42000-1;

//预分频值为42000-1,使计数频率为2 kHz

TIM_TimeBaseStructure.TIM_Period=1000-1;

//计数周期为1000-1,确定采样周期500 ms

}

本文的集成控制系统设置了6路PWM信号对6个加热器进行控制,配置TIM3的3个通道和TIM4的3个通道为PWM1模式,在中断程序中通过调用TIM_SetCompareX(TIM3,pwmX)函数,不断重置定时器各路计数上限值,实现不同占空比的PWM信号输出。

3.3 A/D转换模块配置

微控制器STM32内部集成了16路通道的ADC1,控制系统选用了其中的6路,通过编程以连续扫描模式对各温度测量电路的采样值进行转换。在温度测量模块中,为避免电路噪声和环境的干扰导致测量值与实际值不一致的问题,软件设计中加入了中值滤波算法。

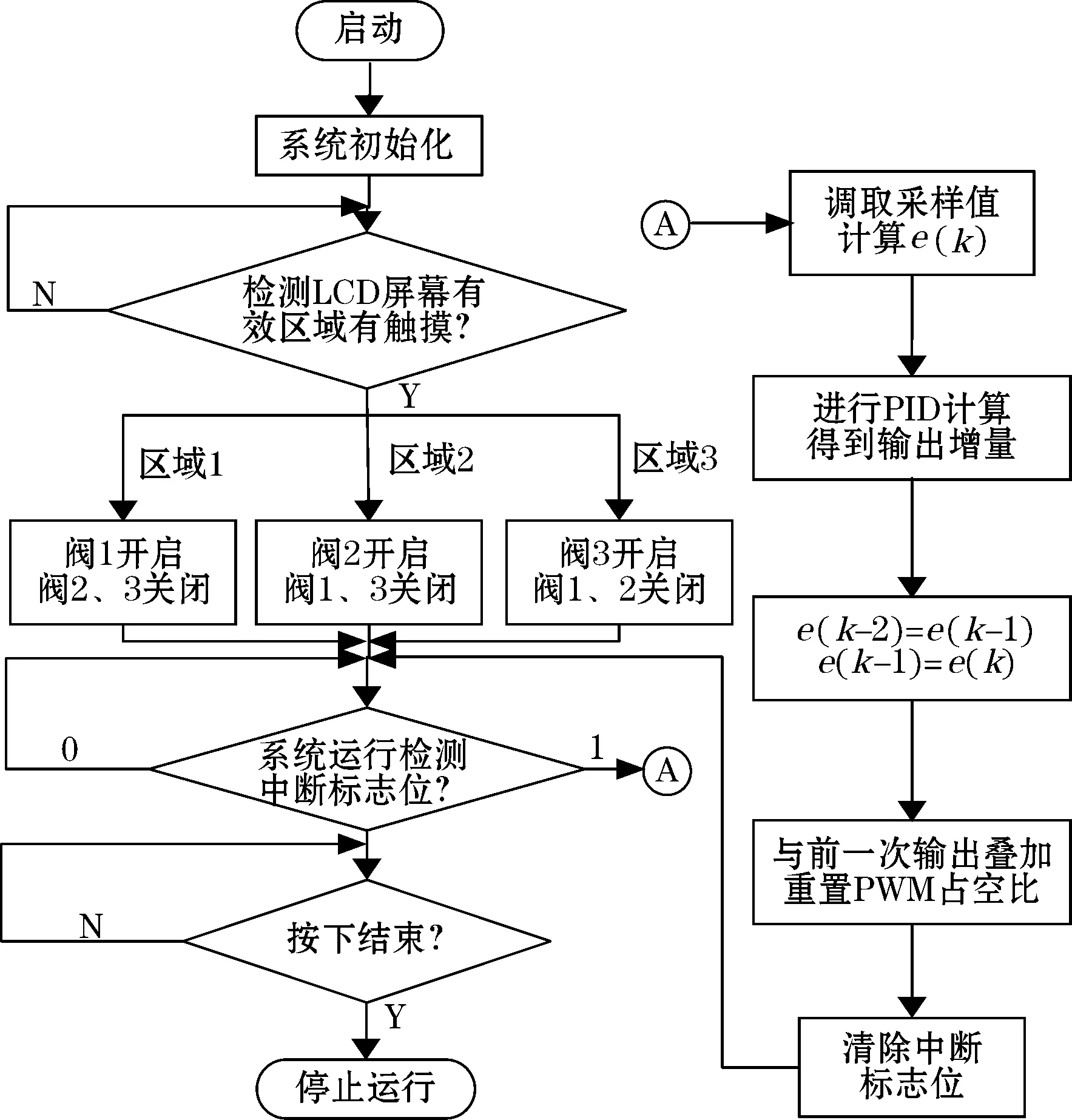

3.4 系统程序流程

系统主程序要完成外设的配置、管理系统消息及调度任务,系统程序流程图如图5所示。系统的初始化主要进行系统时钟、ADC、定时器、LCD等及PID结构体参数初始化。系统在运行时,CF-PCR芯片中的3个加热器和多个微阀的加热器可同时工作,也可对某个或某几个微阀进行选择性控制。

图5 系统程序流程图

4 实验结果及分析

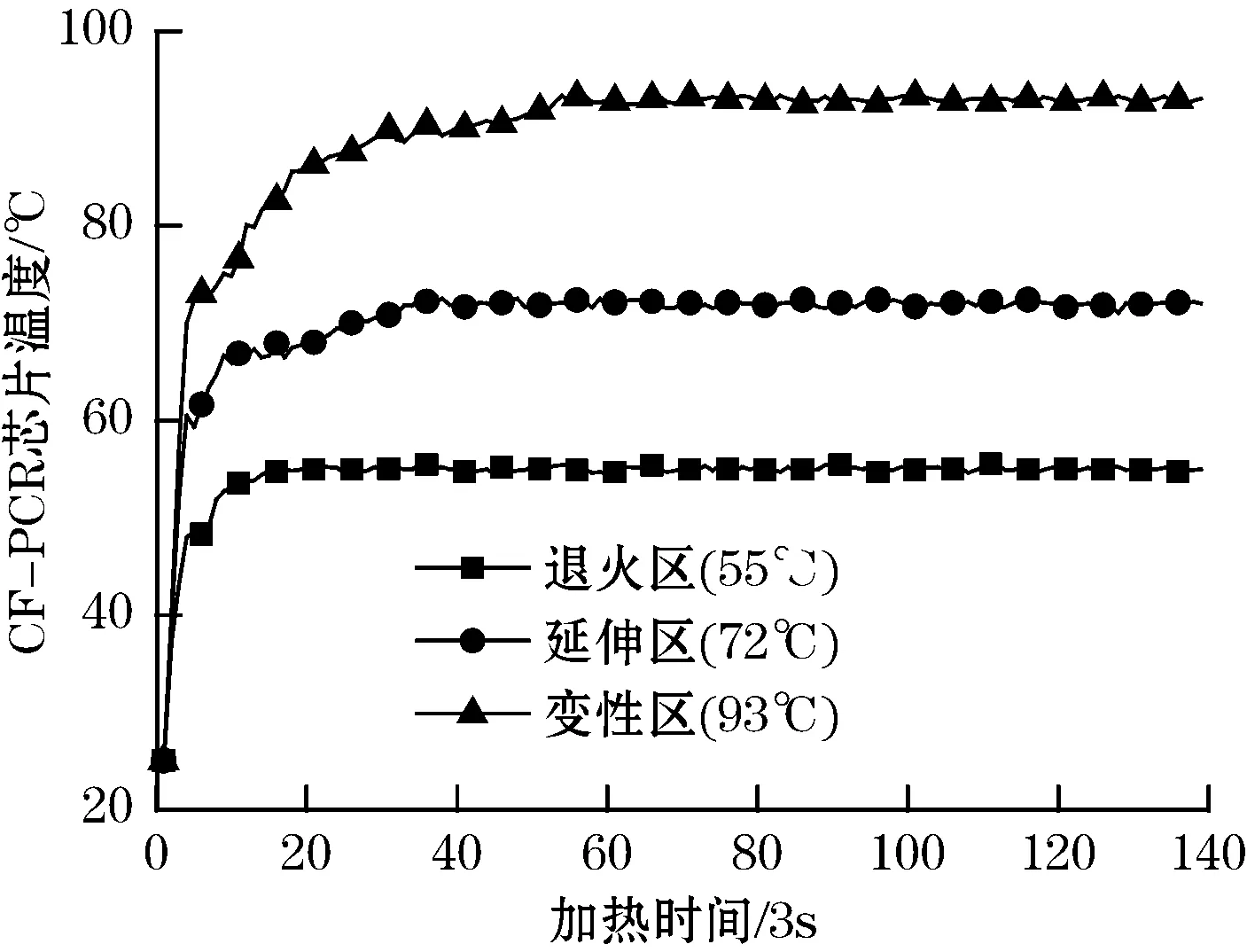

4.1 CF-PCR生物芯片的三温区控制

在室温下,对CF-PCR生物芯片的3个温区进行加热控制,实时检测得到的温度值通过USART传输到上位机,绘制的温度控制曲线如图6所示。

图6 CF-PCR生物芯片的温控曲线

为减少控制器工作量,PID调整6次后输出1次,图中横轴单位为3 s。由图6可以看出,退火区(55 ℃)经过50 s进入稳定状态;延伸区(72 ℃)80 s时的加热温度是70 ℃,在100 s达到稳定;变性区(93 ℃)属于高温区,120 s时加热温度为90 ℃,160 s后逐渐稳定。系统稳定后,温度测量值在设定值的℃范围内波动。PCR反应中对温度的要求是:变性区在90~95 ℃,延伸区是70~75 ℃,退火区为50~60 ℃,所以本文设计的控制系统完全可以满足上述要求。

4.2 热驱动式微阀的控制

本课题组研究的热驱动式微阀以玻璃为基底,利用MEMS技术腐蚀出直径为2 mm、深度为200 μm的圆柱腔体,将其与PDMS薄膜键合形成密封腔。当微阀下部的加热器对腔体进行加热时,腔内空气受热膨胀,驱动PDMS薄膜发生形变,实现对微通道的封堵。微阀的结构如图7所示。

图7 热驱动式微阀结构

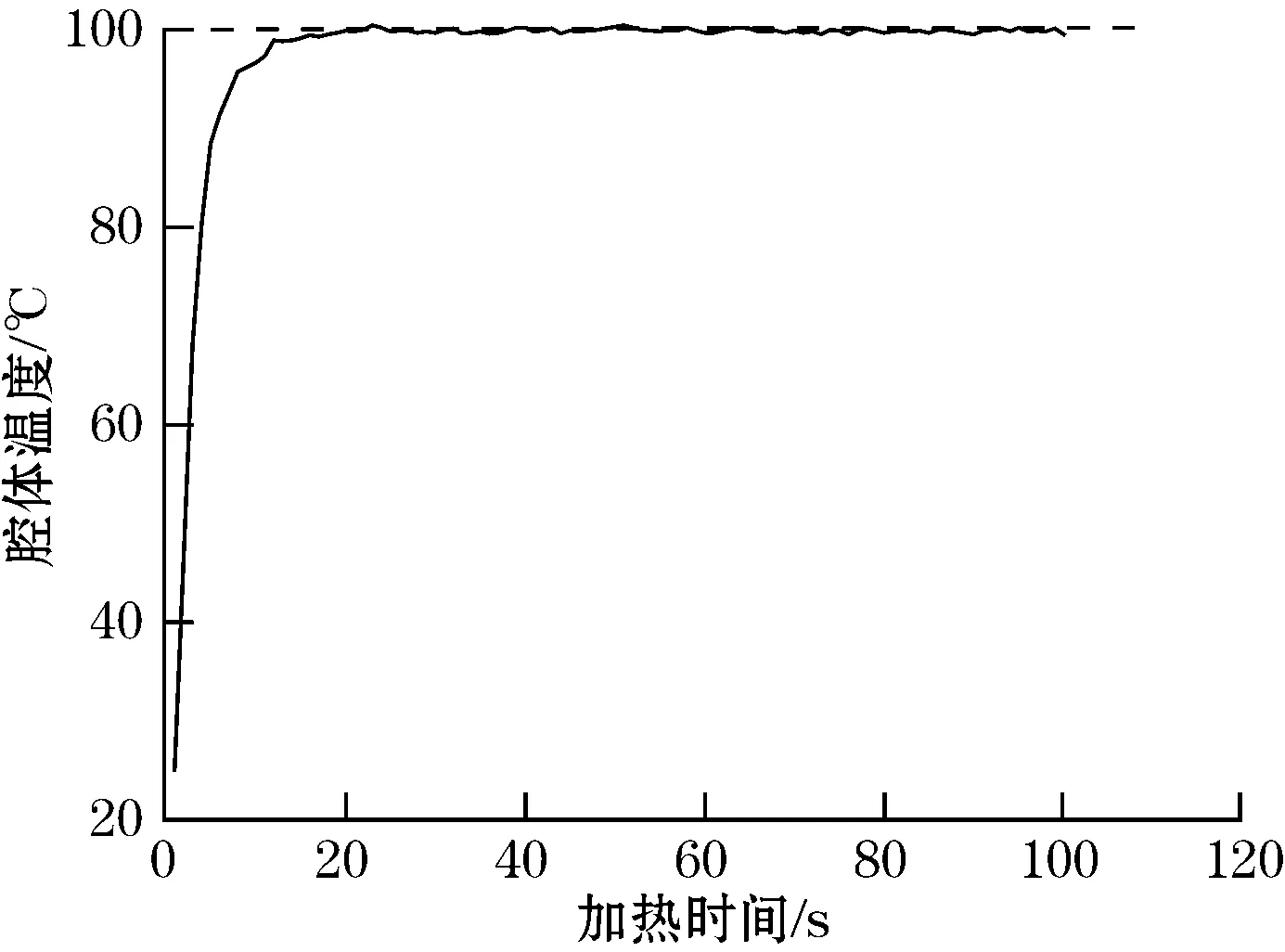

在室温下启动微阀的加热器,经试验确定其温度值为100 ℃。由于微阀的加热器尺寸小,加热腔体内的空气有限,微阀加热后的温度响应速度快于CF-PCR生物芯片3个恒温区的响应速度,所以PID调整2次输出1次。微阀的温度控制曲线如图8所示。可以看出,在6 s左右腔体温度达到90 ℃,在20 s达到设定值并趋于稳定状态,稳定后误差为±0.5 ℃,可以满足系统要求。

图8 热驱动式微阀的温控曲线

利用该加热器控制热驱动式微阀,结果如图9所示。

图9 热驱动式微阀实现截流

由于基底和盖片都是透明的玻璃材质,为方便观察,用黑线勾勒出微流通道和微阀的轮廓。可以看出,微阀的关闭对微流通道中的液体产生了很好的拦截效果,并且由于腔体内空气膨胀致使样品在到达微阀之前停止移动,说明微阀得以正常驱动。

5 结束语

基于CF-PCR生物芯片的集成控制系统以ARM芯片为核心控制单元,采用Pt电阻作为温度传感器和加热器,结合软件增量式PID算法形成闭环恒温控制,利用试凑法确定增量式PID算法中各项参数。实验结果表明,系统有较好的恒温控制效果,可以满足系统要求,实现了对CF-PCR生物芯片和热驱动式微阀的有效控制。

[1] MULLIS K,FALOONA S,SCHARF S,et al.Specific enzymatic amplification of DNA in vitro:the polymerase chain reaction,Cold Spring Harbor Symp.Quant.Biol.1986,51:263-273.

[2] KIM J H,NA K H,KANG C J,et al.A disposable thermopneumatic-actuated microvalve stacked with PDMS layers and ITO-coated glass.Microelectronic engineering,2004,73: 864-869.

[3] 何文波,闫卫平,郭吉洪.PCR生物芯片微加工技术的研究.仪表技术与传感器,2003(1):10-13

[4] 廖红华.芯片级 PCR 仪温度模糊 PID 控制器设计与仿真.仪表技术与传感器,2012 (5): 85-88.

[5] 冯冬青,李现旗.基于 RBF 神经网络的检定炉温度控制系统.仪表技术与传感器,2014 (1): 61-63.

[6] SONG H,HU C,WANG L,et al.Design of a new high accuracy incremental PID controller with dual temperature sensors//Control and Decision Conference (CCDC),2012 24th Chinese.IEEE,2012: 712-715.

[7] 仇慎谦.PID调节规律和过程控制.南京:江苏科学技术出版社,1987.

Design of Integrated Control System Based on CF-PCR Bio-chip

WANG Xiao-na,YAN Wei-ping,GUO Ling

(School of Electronic Science and Technology, Dalian University of Technology, Dalian 116024, China)

According to the trency of integrated Micro-fluidic chip, an integrated control system of CF-PCR biochip based on STM32F4 was designed. The hardware circuit consisted of signal sampling circuits, heating circuits and LCD. Combining with incremental PID algorithm and PWM technology,the 3 thermal-actuated micro valves and 3 constant temperature zones in the process of PCR was realized.

CF-PCR chip; incremental PID algorithm;STM32

杨志军(1989— ),硕士研究生,研究方向:智能检测与控制技术。E-mail:yzj_njau@163.com 卢伟(1978— ),博士,副教授,硕士生导师,主要从事机器人传感与控制、无损检测及微弱信号处理研究。 E-mail:njaurobot@njau.edu.cn

国家自然科学基金项目(61376115)

2015-01-16 收修改稿日期:2015-07-14

TP216

A

1002-1841(2015)10-0098-03