基于VB的柴油机SCR监控系统设计

冯 川

(滨州学院机电工程系,山东滨州 256600)

基于VB的柴油机SCR监控系统设计

冯 川

(滨州学院机电工程系,山东滨州 256600)

为了满足SCR控制系统匹配和标定的需求,基于VB设计了柴油机SCR监控系统。整个系统包含上位机和下位机2部分。下位机完成SCR控制器硬件开发,电路设计充分考虑电磁兼容及干扰问题,提高了工作时的稳定性。上位机软件采用模块化设计思路,实现了串口通信、参数图形化显示和数据存储等主要功能,设计灵活,通用性强。监控系统的人机交互界面操作简单,规范实用。经过实验测试,柴油机SCR监控系统工作稳定可靠,可以满足基本的开发要求。

柴油机;SCR;硬件设计;监控系统;VB

0 引言

面对日益严格的法规要求,如何有效降低汽车污染物排放量已成为内燃机领域研究的热点问题。选择性催化还原 (Selective Catalytic Reduction,SCR)是一种降低柴油机NOx排放的后处理技术,因其具有稳定性强、燃油经济性好和技术储备充足等特点而被广泛应用在柴油机上。SCR的工作过程是:根据发动机的工况,通过安装在排气管中的喷嘴向SCR催化器上游喷入一定量的还原剂(通常为浓度32.5%的尿素溶液),在催化剂的作用下,废气中的NOx被尿素溶液水解出的NH3还原成N2和水,从而降低NOx的排放,并且要求未反应的NH3逃逸量要低于法规限值[1]。因此,对于SCR技术,既要实现发动机排放物中NOx的净化,同时又不能使过多的NH3排入大气,造成二次污染,整个控制过程非常复杂。而SCR控制参数与系统的匹配程度直接决定了排放后处理的效果,因此需要进行试验研究[2]。

VB是一种面向对象的可视化高级语言编程系统,因其开发周期短、集成度高、结构性强等特点,被广泛用于PC控制系统的开发[3]。本文基于VB开发的SCR监控系统可以实现发动机和SCR控制系统主要参数的显示和保存,并能通过实时曲线,观察参数变化规律,还可在线调整系统的控制参数,实现控制量与目标量的合理匹配[4]。

1 柴油机SCR监控系统

柴油机SCR监控系统包含上位机与下位机2部分,下位机是SCR控制器,设计有微处理器、执行器驱动、数据采集、通信等电路模块,可以实现控制逻辑计算、执行器驱动、传感器信号采集和数据传递等功能[5]。上位机是基于VB开发的SCR系统监控软件,其良好的人机交互界面,具有参数动态显示、记录保存等功能[6]。

2 下位机

SCR控制器选用16位微处理器MC9S12XDP512作为主控芯片,片内包含2路串行通信口、8个高时速的A/D转换通道、8个PWM脉宽调制通道以及精准的内部定时中断模块,同时还集成有大量用于开关量控制的I/O端口,可以满足系统开发的需求[7]。根据系统工作需要,控制器还设计有电源转换、执行器驱动、通信等电路模块。

为了保证控制器的工作可靠性及稳定性,设计时充分考虑了电路间的电磁兼容性及干扰性。驱动电路等大电流线路上都设计有可熔断保险丝,对电路起到保护作用,并在熔断后可自行恢复,使用方便。A/D信号采集电路中加入RC滤波,以减少高频信号的干扰,提高测量精度。印制电路板在布线时,根据电流的大小选择导线长短、粗细及间距,降低信号间的相互影响。同时采用单点接地与多点接地相结合的方式,数字信号与模拟信号分开接地,确保各电路正常工作。使用的控制芯片都经过实验测试,性能稳定可靠,且具有自我保护和错误诊断功能[8]。

2.1 电源转换模块

电源转换模块将蓄电池24 V电压转换为5 V电压输出,为控制器各电路供电。由于蓄电池电压会随用电设备数量产生一定波动,因此电源转换模块应具有较高的耐压值和一定的电压输入范围。此外,为了满足电机和喷嘴等执行器的驱动要求,还要使其具有一定的驱动能力。为此,电源转换模块选用LM2576-5开关型稳压芯片,其最高耐压值为40 V,可提供3 A的驱动电流,输出电压偏差为±4%,能够满足系统要求。

为了减小大电流的驱动电路工作时对其他电路的电压干扰,本模块设计2路独立的转换电路。将驱动电路与其他电路分开供电,增加电路工作时的稳定性。

2.2 执行器驱动模块

执行器驱动模块包含电机驱动和喷嘴驱动2部分电路。

电机驱动电路将2片BTS7960芯片并联构成全桥驱动,可实现尿素的抽取和排空。

BTS7960芯片由2个MOS管构成,最大驱动电流为43 A,驱动能力强,工作导通时的内阻较低,发热量少。同时内部驱动IC还具有自诊断和过载保护等功能,可增加电路的可靠性。SCR控制器通过控制驱动电桥桥臂的导通方向和时间,完成对电机转向和转速的调节。

喷嘴驱动电路由P沟道增强型MOS管IRF9540构成,该芯片具有导通电阻值低、工作发热量少、开关迅速等特点,最大驱动电流为23 A,能够满足喷嘴开启的峰值要求。同时,为了提高控制信号的抗干扰性能和共模抑制能力,电路采用TLP-521光电耦合器进行信号隔离。SCR控制器通过控制TLP-521元件的通断决定IRF9540的导通时间,进而对喷嘴的开闭进行控制。

2.3 通信模块

SCR控制器采用串行通信方式,实现与上位机监控软件的数据传输。通信协议应用成熟的RS232标准,选用MAX232芯片实现TTL电平与RS232电平的转换。

3 上位机

位机软件采用模块化设计,整体构架主要包含串口通信、坐标网络绘制、参数图形化显示和数据存储等模块。

串口通信由串口的初始化、串口发送子函数、串口接收子函数等组成,用以实现与下位机的数据传输。坐标网络绘制完成图形显示区内的坐标轴和坐标值的添加,以适应不同范围的参数变化。参数图形化显示通过绘制参数曲线,表示信号量随时间的变化趋势。数据存储将实时参数值以特定的格式保存到指定的文件中,以便对数据进行处理和分析。整体控制流程如图1所示。

图1 整体控制流程图

3.1 串口通信模块

利用VB中的MSComm控件实现串口通信功能。在窗体启动时,查找是否已有通信端口接入。当有端口连接时,选择相应端口号,并进行包括通信的波特率、数据传输位数、停止和奇偶校验等的初始化设置,同时置位定时器使能标志并打开端口,进行串行通信。在通信过程中,为了保证通信过程的稳定性和准确性,数据按照一定通信协议进行传输。传输的一帧数据由帧头、顺序号、数据长度、数据区、校验位和帧尾构成。

3.1.1 串口发送子函数

串口发送子函数完成数据的封装与发送。上位机需要将冷却水阀、继电器、尿素泵及喷嘴的控制参数发送给下位机,通过下位机实现对执行器的调节控制,从而改变SCR系统的工作状态,以观察不同参数对系统工作性能的影响。

根据通信协议按照特定格式封装好需要发送的数据后,传送到缓冲区中,由串口完成发送。

3.1.2 串口接收子函数

串口接收子函数完成数据的接收与处理,利用MSComm控件中的OnComm事件进行数据处理。当串口接收到一定字节的数据后,会触发OnComm事件,并改变CommEvent的属性值,程序通过Select指令选择转入相应的处理函数。在处理函数中,会将缓冲区中的数据取出并进行判定。经过帧头、序列号和校验位的甄别后,正确的数据才会被系统接收,并存入指定的接收数组中,不正确的数据则会被丢弃。

3.2 坐标网络绘制模块

为了清楚地表示参数的变化规律,需要在图形显示化控件Picture中添加坐标值和坐标网络。SCR监控系统显示的参数量较多,虽然不同参数的变化范围和单位不相同,但绘制方法基本一致。这里以发动机转速参量为例,介绍程序开发过程。

首先在显示控件中添加坐标值。根据发动机特性确定出转速的变化范围为0~5 000 r/min,由显示控件区域的长度用Scale命令计算得到坐标轴的范围,其中X轴表示时间,Y轴表示转速。因图形显示控件只用来观察参数随时间的变化规律,故只需确定出Y轴的坐标值。定义Y轴坐标间隔为1 000 r/min,间隔量Val=(5 000-0)/5,使用Line命令画出坐标刻度,并用Print命令输出对应的转速值。

然后确定坐标网络。X,Y轴的网络线画法基本一致,下面以X轴坐标网络为例进行说明。先进行坐标网络线类型的选择,再根据显示控件边界大小确定出网络线数量为10条,间隔距离为(边界最大值-边界最小值)/10。最后用Line指令完成网络线的绘制。

当程序运行到最大设定时间时,使用 Cls命令清除所有坐标信息与显示曲线后重新调用坐标网络绘制模块,以绘制出新的坐标网络。绘制坐标网络前后对比如图2所示。

图2 绘制坐标前后对比示意图

3.3 参数图形化显示

SCR监控系统默认全部参数信号的数值与图形同步化显示。当需要取消某个参量的显示时,单击该变量的数值显示标签后,就会进入处理函数。在处理函数中,会对参量状态进行判断,若为显示状态,则通过置位相应标志位取消可视化显示。当标签被再次点击时,系统会激活该参量的显示。

对于图形化操作,由曲线绘制Line函数根据串口传输的信号参数值绘制完成,并在相应的文本框中显示该数值。

3.4 数据存储

为了方便对监测数据的整理分析,需要对参数进行有选择的保存。该功能由软件界面中的“开始保存”按键触发,点击后进入数据保存函数,通过标志位的置位,在Timer定时器处理函数中按一定时间周期将数据保存到指定路径下。

数据保存的格式为“时间节点,数据1,数据2……”。时间节点记录数据保存发生的时间状态,后面为需要保存的参数值,不同数据用逗号加以区分。封装后的内容通过Print #1命令保存到指定文件中。

4 人机交互界面设计

使用VB结构化和可视化控件设计的人机交互界面简洁规整,系统集成化程度高,通用性强。界面主要由菜单栏、状态栏、图形显示区、数值显示区和控制区组成[9]。由于系统需要监控的参量较多,而界面空间又十分有限,因此在图形显示区设计时,将所有监控参数进行分类,并使用SStab控件设置三组选项卡,选择显示内容。这样不仅增加了界面的空间利用率,而且使界面设计更加规范完整。实验人员通过交互界面,可以完成指令输入、参数调节和状态监控等操作。上位机软件人机交互界面如图3所示。

图3 上位机软件人机交互界面

5 MAP图的标定

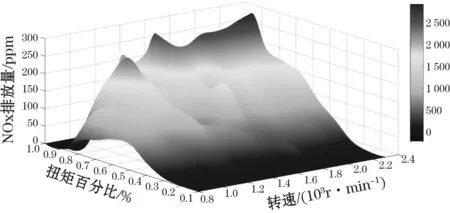

SCR系统的控制参数以MAP图形式存储在控制器中,参数的匹配程度对系统的工作性能有很大影响,需要对数据进行测量标定。将SCR监控系统保存的测量数据导入MATLAB中,生成所需的MAP图。由于发动机在低速时排气温度较低,尿素雾化性较差,催化剂活性不高,喷入气道的尿素溶液不但不能完全还原NOx,而且水解后生成的NH3还会排入大气,造成污染。因此,SCR系统的测试转速范围是800~2 300 r/min,间隔100 r/min取一工况点。扭矩百分比设定在0~100%,间隔为10%[10]。

5.1 原机NOx排放量的MAP

原机NOx排放MAP表示未经后处理的发动机排放物中NOx的体积比。图4表示测量的原机NOx排放量MAP。

图4 原机NOx排放MAP

5.2 原机排气温度MAP

排气温度会对尿素雾化程度和SCR催化剂活性产生影响,进而影响到NOx的转化效率,因此需要进行标定。图5表示测量的原机排气温度MAP。

图5 原机排气温度MAP

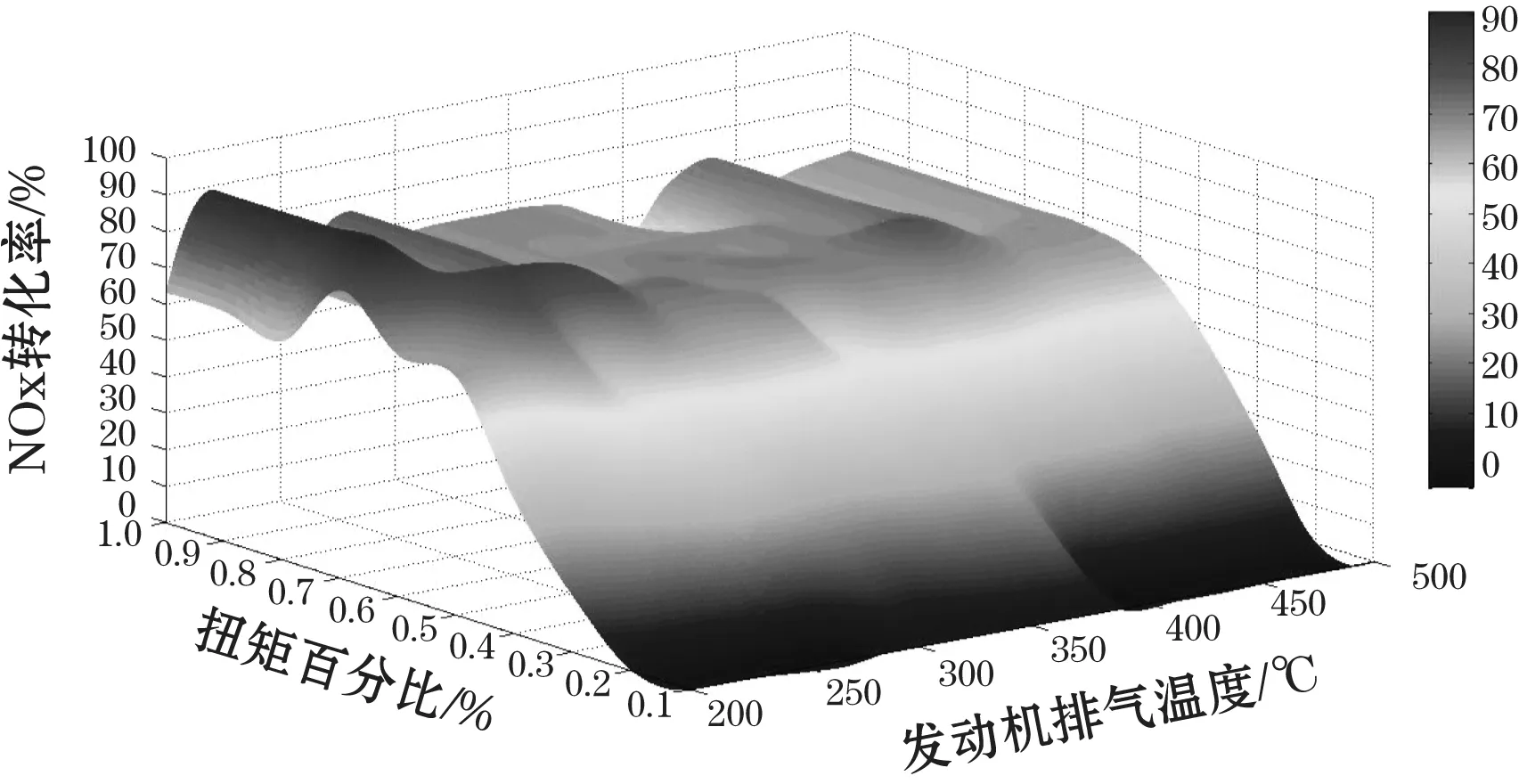

5.3 NOx转化率的MAP

由于催化剂在不同排气温度和扭矩下能够实现的NOx转化效率不同,因此需要确定不同工况下的NOx转化率。根据SCR控制策略,测试选择的排气温度范围为200~500 ℃,间隔20 ℃取一工况点。扭矩比的范围和间隔不变。

根据测得的上、下游NOx值计算可得该工况下的最大转化率。图6表示NOx转化率MAP。

图6 NOx转化率MAP

6 结论

本文基于VB设计的柴油机SCR监控系统可以实现控制参数在线修改、系统状态实时监控、数据处理保存等功能,为SCR控制系统的标定和开发提供了良好的平台。该系统操作简单稳定,参数采集显示准确可靠,人机交互界面良好。开发时采用模块化设计,增加了系统的通用性,缩短了开发周期。经实验验证,可以基本满足SCR控制系统开发要求。

[1] SUOMINEN A,STRANDBERG H.Development of SCR technology for engine plants.Energy News.2010(11):18-20.

[2] 苗益坚.柴油机Urea-SCR系统控制策略研究:[学位论文].武汉:武汉理工大学,2012.

[3] 王菁,谭德荣,刘汉博.基于VB的电喷发动机运行监控系统开发与实现.农业装备与车辆工程,2012(1):54-57.

[4] 李煌,邱崧,刘锦高.基于Visual Basic的自动化测试系统的研究与设计.计算机应用,2007(12):239-241.

[5] WANG Y,ZHANG Y T.Studies of the SCR Electronic Control System for Diesel Engine.IEEE Trans Neural Network,2011,10(5):840-844.

[6] 方成,杨福源,欧阳明高,等.重型柴油机SCR控制系统开发.汽车工程,2014,36:151-154.

[7] MC9S12XEQ512 Data Sheet.Freescale semiconductor,Rev.2.2.1 Octobel 2009.

[8] 刘传宝,颜伏伍.柴油机SCR后处理控制器的研发.江苏大学学报(自然科学版),2014,35(1):7-13.

[9] 王军.欧Ⅳ柴油机SCR系统试验研究:[学位论文].武汉:武汉理工大学,2012.

[10] 赵宗红,谭德荣.小排量发动机电控燃油喷射监控系统设计.传感器与微系统,2009,28:80-82.

Design of Diesel Engine SCR Control System Based on VB

FENG Chuan

(Department of Electrical Engineering,Binzhou University,Binzhou 256600,China)

In order to meet the requirements of SCR control system matching and calibration, the diesel engine SCR control system based on VB was designed . The system included the upper machine and lower machine. The lower machine was used to complete hardware development of the SCR controller and the circuit design was fully considered with the electromagnetic compatibility and interference problems which helped improve the stability of work. The upper machine adopted the modular design idea to realize the main functions like serial communication, graphical display and data storage with the features of flexible design and universal application. The monitoring and control system of the human-computer interaction interface was not only simple to operate, but also standard and practical. After the experimental test, the diesel engine SCR control system works stably and reliably, which can satisfy the development of basic requirements.

diesel engine ; SCR; hardware design ; monitored control system; VB

刘虎(1990—),硕士研究生,研究方向为信号与信息处理。E-mail:usstliuhu@souhu.com

滨州学院青年人才创新工程科研基金项目(BZXYQNLG201403)

2015-01-13 收修改稿日期:2015-07-20

TK427

A

1002-1841(2015)10-0064-03