TBM滚刀刀圈磨损量在线监测系统

郑 伟,赵海鸣,兰 浩,2,谭 青,舒 标,夏毅敏

(1.中南大学,高性能复杂制造国家重点实验室,湖南长沙 410083;2.湖南师范大学工程与设计学院,湖南长沙 410081)

TBM滚刀刀圈磨损量在线监测系统

郑 伟1,赵海鸣1,兰 浩1,2,谭 青1,舒 标1,夏毅敏1

(1.中南大学,高性能复杂制造国家重点实验室,湖南长沙 410083;2.湖南师范大学工程与设计学院,湖南长沙 410081)

为了在TBM(Tunnel Boring Machine)破岩过程中实时监测盘形滚刀的磨损量,设计了一种基于电涡流传感器的TBM滚刀刀圈磨损量在线监测系统,利用电涡流传感器将磨损前后滚刀刀圈与传感器之间的距离转换为电压信号,经调理后送入K60MCU经A/D转换与计算处理后得到刀圈的磨损量数据;在信号传输中使用能够依据链路质量与节点电量选择链路的ZigBee双链路无线通信系统,将测试数据从密闭的刀盘掘进面中传输到后方,避免数据通信的中断。通过对不同磨损量的17英寸1∶2相似滚刀在刀具性能检测试验台的在线监测试验,证明该监测系统能准确检测出滚刀刀圈的磨损量,可实现滚刀刀圈磨损的在线监测。

滚刀刀圈;磨损量在线监测;电涡流传感器;K60MCU;ZigBee

0 引言

滚刀是TBM掘进过程中易于磨损与失效的部件,滚刀磨损过大将导致TBM无法继续掘进;而且,TBM掘进时不同刀位上的刀具磨损快慢不一致,若不相互更换,也会加剧其他滚刀的磨损[1-2]。为了减少此类损失,需对TBM滚刀刀圈的磨损进行实时检测,避免刀圈过度磨损或断裂等严重影响掘进机正常工作的状况出现。

国内外许多学者从滚刀切削机理、磨损原因及TBM掘进过程中的地质条件、滚刀结构参数、刀盘换刀准则等方面研究了滚刀的磨损特性,并提出了相应的滚刀磨损预测模型,但在实际应用中,刀圈的实际磨损过程因受磨料和刀圈受力状态的不断变化的影响过于复杂,试图从理论上来精确计算刀圈的磨损量有相当难度[3]。目前掘进机设备厂商及相关科研院所采用了不同的监测方法来尝试检测掘进机刀具的磨损或失效状况:国外海瑞克公司生产了带有磨损探测器的刮刀[4-5],WIRTH公司在秦岭隧道使用了具有异味添加剂的滚刀[4],Robbins公司从滚刀的转速、温度与振动这3个物理量综合判断TBM滚刀的实时运行状态[6-7]。天津大学候振德等设计了两种掘进机刀具磨损在线监测装置:一种是将电阻排镶嵌于刀具中,另一种是基于丝栅式电阻的刀具磨损监测装置[8-9],以上两种方法都以电阻值的变化来监测刮刀的磨损,不能用于滚刀。目前国内在工程实践中对刀具磨损状况的判断仍依赖于人工停机检查[4]。面对TBM掘进中亟需提升刀具更换效率与安全运行的状况,开发相应的滚刀磨损量在线监测装置,是未来掘进装备发展中的重要课题。

1 滚刀刀圈磨损量监测装置总体设计

TBM掘进时,滚刀刀圈表面附着有切削下来的泥土与碎石,且刀圈半径由于磨损而不断减小,为了实时检测其磨损状况,传感装置必须满足的要求为:

(1)满足滚刀刀圈的磨损半径检测范围,一般17英寸滚刀实际使用中的最大磨损量为20~25 mm[2,10],传感器与刀圈之间的安装间隙为12 mm,为了保证传感器能在刀圈磨损范围内持续测量,选用传感器量程应在40 mm以上;

(2)滚刀在不断破岩的过程中,刀圈表面会附着切削下来的碎岩土,所选传感器需避开这类非金属介质的干扰;

(3)所选传感器测试结果保证一定的测试精度。基于电涡流传感器具有体积小,测量精度高,非接触,对水、岩土等介质不敏感的特点[11],采用电涡流传感器测量传感探头到被测金属表面距离变化,从而实现实时监测滚刀刀圈的磨损量。

传感器安装方法如图1所示。图1中,抗磨保护套由高硬度、高强度以及极高耐磨性的非金属材料制成,有效隔绝了周围岩土环境且避免了周围金属对电涡流传感探头的影响。除了传感器的安装结构,滚刀刀圈的磨损量监测系统主要还包括传感信号调理模块、K60MCU数据处理模块、ZigBee信号无线传送模块及上位机监测软件,监测系统组成框图如图2所示。电涡流传感器获取的传感探头与滚刀刀圈之间距离的原始电压信号经信号调理、A/D转换、运算处理后,由安装于刀盘背面的ZigBee无线数据模块发送,并由安装在TBM前盾的ZigBee无线数据模块接收,由电缆送入位于TBM主舱的上位机中。

图1 传感器的安装

图2 TBM滚刀刀圈磨损量在线监测系统组成框图

2 监测系统硬件设计

2.1 传感器信号监测电路

传感器信号监测电路主要由电涡流传感器与信号调理电路模块组成。所选电涡流传感器为高频反射式电涡流传感器,其检测探头直径为30 mm,量程为0~42 mm,重复精度为±0.1 mm,供电方式15~30 V DC,输出电压范围0~11 V。以相似滚刀刀圈为待测体,测得电源电压为24 V DC时,传感器输出电压与刀圈距离的相关趋势呈现非线性的S曲线关系。在最小二乘意义下采用三参数S形Gompertz模型对标定数据进行曲线拟合,得到Gompertz模型的拟合函数为

(1)

拟合曲线残差平方和:

(2)

则滚刀磨损量:

δ=x-d0=f-1(x)-d0

(3)

式中:y为传感器输出电压;x为电涡流传感器的探头与刀圈之间的间距;a、k、xc为Gompertz模型的3个参量;d0为滚刀未磨损前电涡流传感器与刀圈的距离;δ为滚刀磨损量。

利用非线性最小二乘Levenberg-Marquardt算法迭代获取最优拟合曲线参数为a=11.411,k=0.124,xc=14.160,拟合曲线残差平方和RSS=0.042 6,拟合曲线与标定实验所获数据点如图3所示。

图3 电涡流传感器标定点及拟合曲线

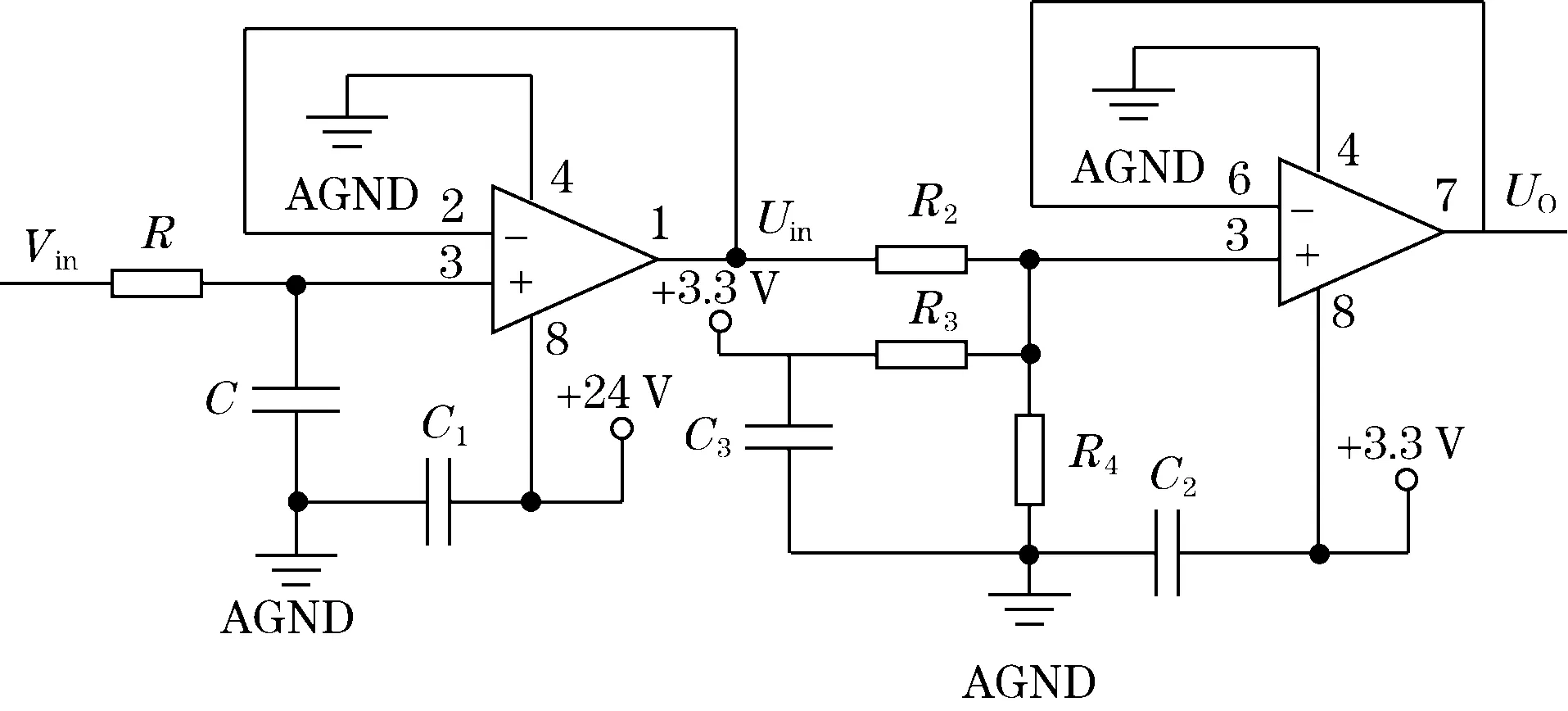

实际滚刀刀圈磨损状况变化是一个缓慢的过程,为了避免50 Hz工频信号及工业现场高频杂波信号的干扰,在对电涡流传感器输出的电压信号进行A/D采样之前加入低通滤波电路。此外,K60MCU的ADC模块的输入参考电压为3.3 V,需对电涡流传感器最大为11 V的原始输出电压信号进行线性衰减,系统利用两块运放芯片OPA2234设计了两级运放电路来完成信号调理,对传感器输出的原始电压信号进行低通滤波与限幅,如图4所示。一阶无源RC滤波电路的截止频率为20 Hz,信号调理电路的电压最终输出值为0.68~2.77 V。K60MCU内部16位ADC模块的电压分辨率为0.05 mV,当电涡流传感器的输出量变化幅度为1 mV时,调理电路的电压输出变化幅值为0.2 mV,满足A/D转换精度需求。

图4 信号调理电路原理图

2.2 数据处理模块

数据处理所采用的微处理器为MK60DN512ZVLQ10微信号处理器,它是基于ARM Cortex-M4内核的90 nm 32位MCU:包含2个最高精度为16位的ADC模块,其中包括单端输入模式24路,差分输入模式4路,此外还拥有多路串行及总线通信接口等资源,芯片可靠性高、抗干扰性强、功耗低,有利于模拟信号的采集、传输与处理[12]。监测系统数据处理模块的硬件电路主要包括:K60MCU的硬件最小系统、SPI串口通信电路、A/D输入及电源与保护电路,系统硬件框图如图5所示。

图5 数据处理模块硬件框图

K60最小硬件系统包括电源电路、复位电路、晶振电路及与写入器相连的JTAG接口电路。电源电路采用了DC/DC开关型的模块式稳压电源,所有的电源引脚都外接滤波电容来抑制高频噪声。K60需要2个晶振:一个是芯片的主晶振,用于产生芯片及外设的工作时钟;另一个是实时定时器的晶振。主晶振使用50 Hz的有源晶振,实时定时器模块使用32.762 kHz的无源晶振。使用SPI同步串行通信接口完成与通信芯片间的主从串行连接,将K60MCU处理所得的磨损量数据传送给ZigBee无线传送系统,并利用其SDHC模块外接SD卡保存相关测试数据。

2.3 ZigBee信号无线发送与接收模块

无线通信模块使用了射频CC2530芯片,它集成了一个高性能的ZigBeeRF收发器和高速8051微处理器,外围元件较少,具有功耗低、抗干扰性能优越的特点,实际传输距离可达60~100 m[13]。信号传送节点由无线收发模块、网络协调模块及电源模块、LCD显示器等其他外围模块组成。系统由多个收发节点构成的双链路无线传输网络以及网络协调器构成,CC2530通过SPI串行接口实现与K60MCU的全双工主-从连接,对于一个主K60MCU带2个CC2530从属芯片的系统,主机K60MCU的片选引脚PCS[3:1]分别接每个从机的选择引脚SSN,由主机控制其电平高低,以便主机选中连接从机,射频芯片CC2530与K60MCU的主从连接方式如图6所示,而作网络协调器的CC2530外接了RS232连接计算机作为上位机来观察检测的磨损数据。

图6 K60MCU与CC2530的SPI串行连接

3 监测系统软件设计

3.1 数据采集与处理

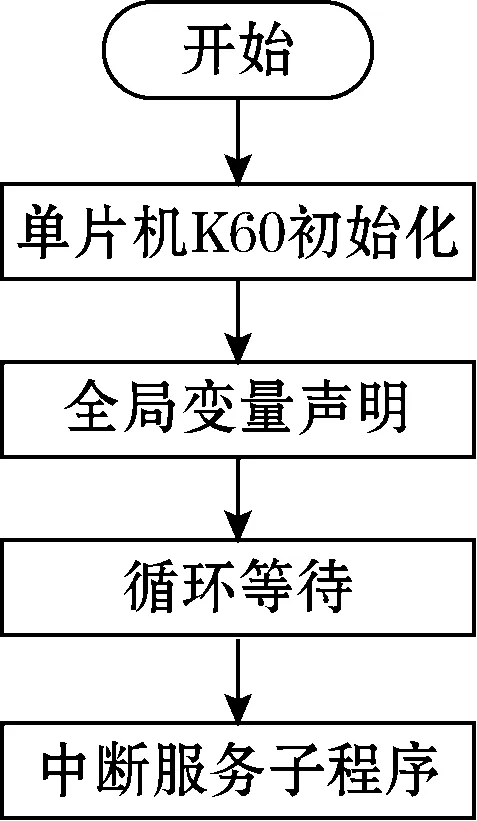

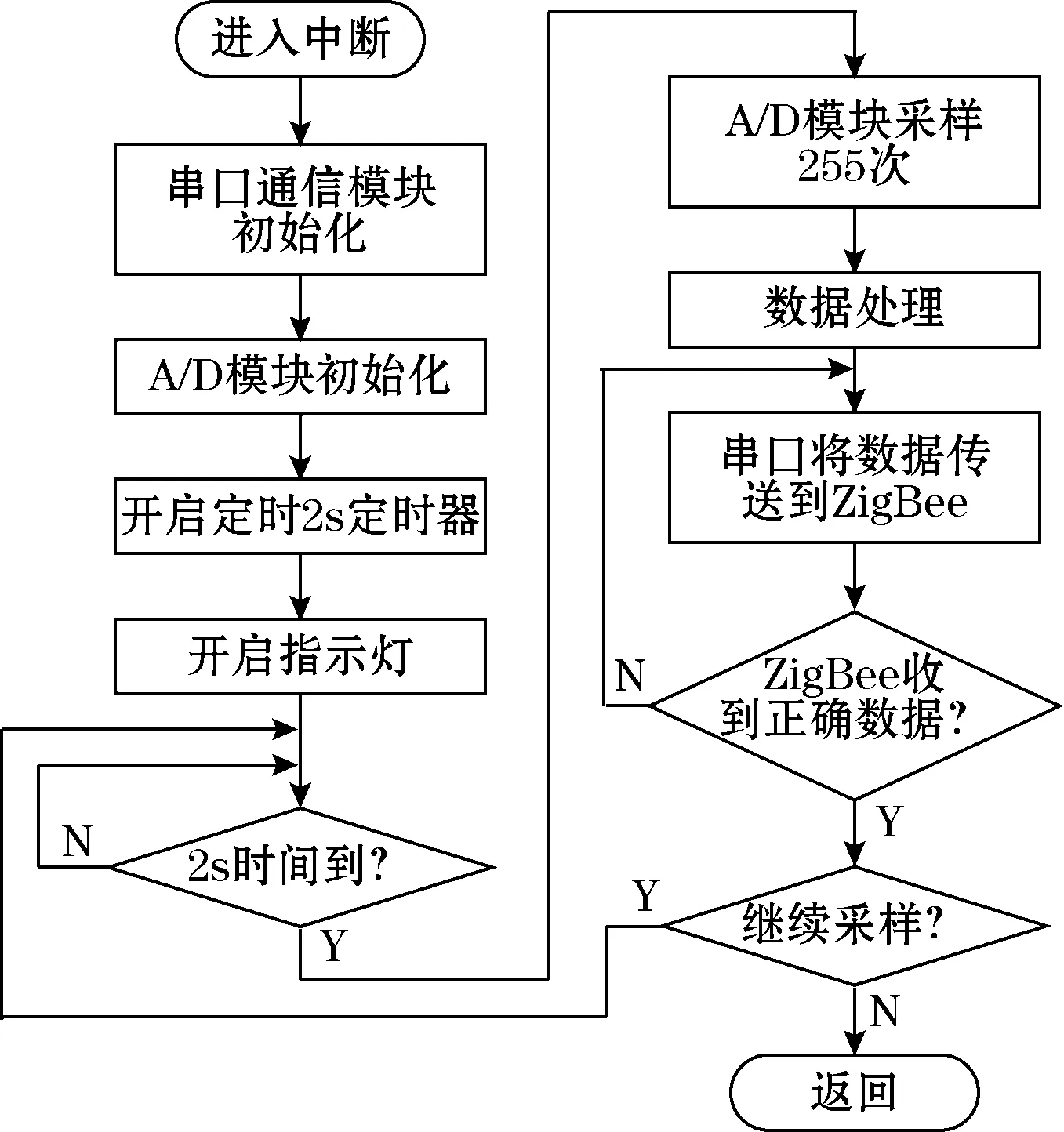

信号调理电路的输出电压信号经K60MCU内部程序的进一步处理,计算得到滚刀刀圈的实际磨损量。整个信号处理程序由主程序与中断服务子程序组成,分别如图7(a)、图7(b)所示。中断服务子程序实现模拟电压信号的A/D采样、数据处理和信号的串口传送。A/D采样时对总线时钟四分频,采样频率为12.5 MHz.数据处理主要包括剔除异常数据与采样数据的转换,使用中位值平均滤波法将过大与过小的异常数值排除,对剩下的数据求算术平均,此滤波方法能有效克服因偶然因素引起的干扰波动,适用于缓慢变化的被测物理量。采样数据的转换则是通过电涡流传感器的标定拟合曲线将所测电压值转换为刀圈实际磨损量。

(a)主程序

(b)中断服务子程序序

3.2 无线数据传送程序

ZigBee技术应用于TBM刀具磨损的数据传输中,存在以下问题:

(1)TBM工业现场环境中的金属运动部件可能对无线链路产生阻塞;

(2)传感节点多,分布在不同的区域;

(3)大功率设备启停时易形成强电磁环境,且电磁屏蔽现象严重,无线信号会有一定的衰减。

为了降低上述因素对信号传送的影响并提高开发效率,无线传输系统软件设计时移植了Z-Stack协议栈,并设计了双链路无线传送拓扑结构,如图8所示。图中双链路结构的数据传输路径有A至B、A’ 至B、A至B’、A’ 至B’4种,在某条链路失效的状况下,系统自动切换到另一个发送模块,提高了数据传输的成功率。

图8 双链路无线数据传输结构示意图

在ZigBee数据发送端,ZigBee模块一直处于查询串口状态,若有数据进入且数据地址为本机地址,则根据上次发送数据成功与否状态及ZigBee模块的电量进行数据发送的模块分配,选择某一个ZigBee模块发送数据帧,若数据发送模块没有得到接收端返回的应答信号,数据发送端自动选择另一个发送模块进行数据传送,在得到应答数据后,返回信号启动下一帧数据的发送。数据接收端在接收到ZigBee数据包后进行校验,如果数据正确则把数据发送至上位机,并返回接收成功信号及自身剩余电量信息给数据发送端,至此一帧数据完成了从发送到应答的全过程。

4 试验

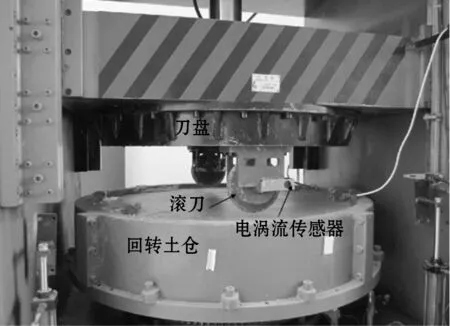

采用回转式刀具切削性能检测试验台对滚刀刀圈磨损在线监测系统进行验证,如图9所示。回转式盾构试验台可模拟TBM掘进机在不同地层中的掘进情况,所用滚刀为17英寸(432 mm)盘形滚刀的1∶2比例相似滚刀。

图9 滚刀磨损量检测试验平台

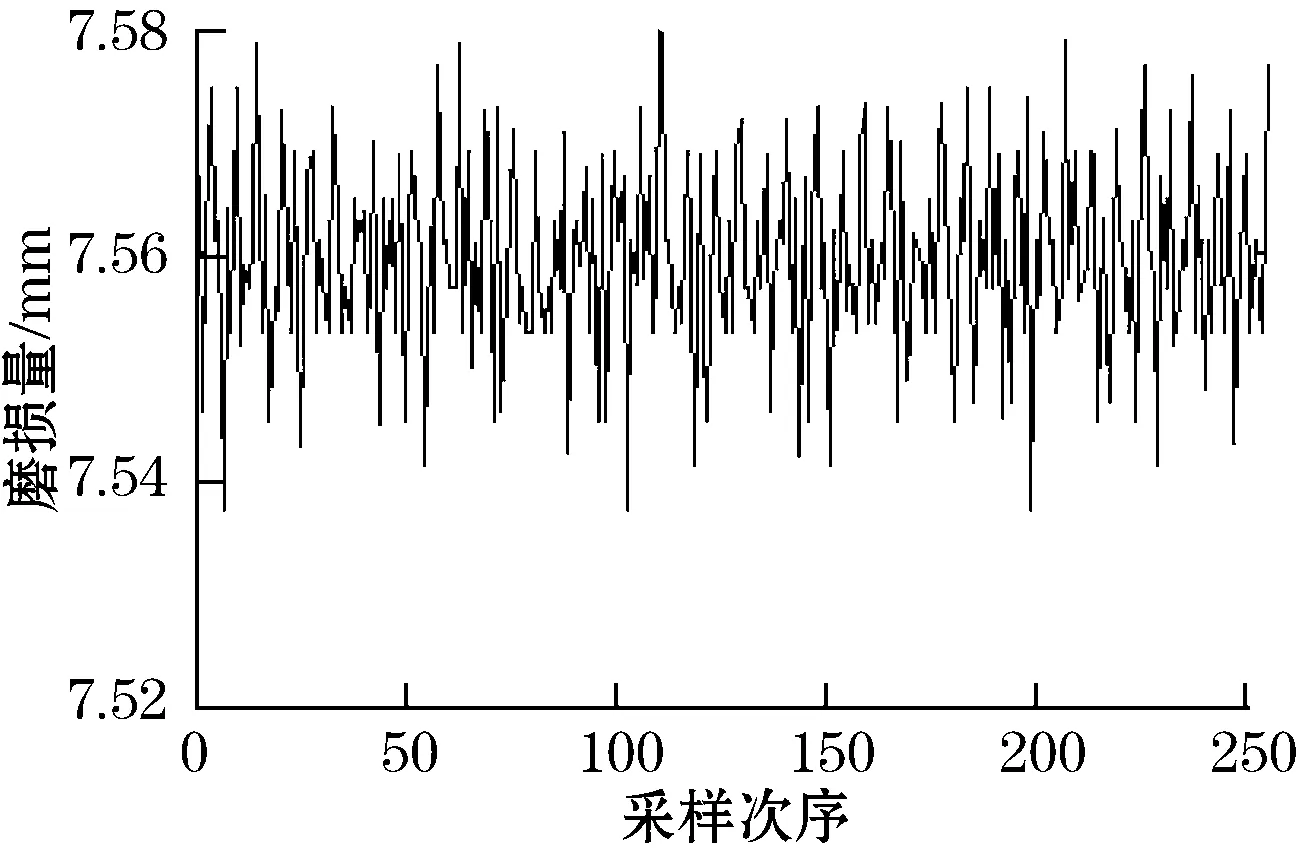

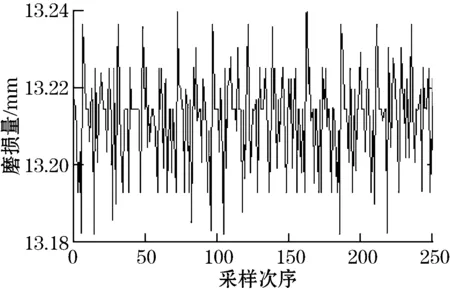

试验中,回转土仓以1.36 r/min的转速旋转。电涡流传感器安装在滚刀刀圈外侧,依据式(2)、式(3)中的计算方法,将所采集的原始电压数据转换为滚刀刀圈磨损量数据,如图10所示。

对图10中所采集的原始数据经过排序后采用中位值平均滤波法,即除去前后最大和最小各20个数值,再对剩下的数值求平均,获得实际滚刀刀圈磨损量的数值如表1所示。在滚刀刀圈正常磨损情况下,实际测量刀圈磨损量的最大相对误差为4.41%,刀圈磨损检测误差值小于0.5 mm,说明该监测系统的检测值是准确的。

表1 试验中获得的磨损距离

5 结论

针对实际工程中滚刀磨损在线监测需求,设计了滚刀刀圈磨损量检测传感装置。利用电涡流传感器的非接触距离测量特性来检测滚刀刀圈磨损量,用调理电路对传感器原始电压信号进行滤波与限幅,采用K60MCU进行A/D转换并计算磨损量,磨损监测简单方便;以CC2530射频芯片为核心构建了基于ZigBee协议的双链路无线数据传输系统,保证了信号传输的可靠性。经过试验验证表明该系统能有效监测滚刀刀圈的磨损量,测量精度高,具有一定的实际应用价值。

(a)刀圈实际磨损量为5 mm

(b)刀圈实际磨损量为7.5 mm

(c)刀圈实际磨损量为10.5 mm

(d)刀圈实际磨损量为13.5 mm图10 不同磨损量滚刀刀圈的磨损监测曲线

[1] 王镇春.TB880E型掘进机刀具失效分析.建筑机械,2000(7):36-27.

[2] ROBY J,SANDELL T,KOCAB J.The current state of disc cutter design and development directions.Proceedings of the North American Tunnel Congress,San Francisco,USA:36-45.

[3] 王旭,赵羽,张宝刚,等.TBM滚刀刀圈磨损机理研究.现代隧道技术,2010,47(5):15-19.

[4] 张厚美.复合地层中盾构刀具磨损的检测方法研究.上海国际隧道工程研讨会,上海,2005.

[5] 管会生,高波.盾构切削刀具寿命的计算.工程机械,2006,37(1):25-27.

[6] WILLIS D,SHANAHAN A,BOX Z.Remote disc cutter monitoring in tunneling.Tunnel,2001,8:68-75.

[7] SHANAHAN A.Cutter instrumentation system for tunnel boring machines.North American Tunneling 2010 Proceedings,2010:110.

[8] 侯振徳,岳澄,亢一澜,等.基于电阻排式的盾构机刀具磨损量在线监测方式:中国,102288099.A.2011-12-21.

[9] 侯振徳,岳澄,亢一澜,等.基于丝栅式的盾构机刀具磨损量在线监测装置:中国,102352754.A.2012-02-15.

[10] 万治昌.盘形滚刀的使用与研究(1)-TB880E型掘进机在秦岭隧道施工中的应用.现代隧道技术,2002(5):1-11.

[11] 高松巍,刘云鹏,杨理践.大位移电涡流传感器测量电路的设计.仪表技术与传感器,2009(12):88-90.

[12] YATER J,KANF S-T,HONG C M.First-ever high-performance,low-power 32-bit microcontrollers with embedded nanocrystal flash and enhanced EEPROM memories.Proc.IEEE Int.Conf.,IC Design & Technol.2012,5:1-3.

[13] 朱琎,杨占勇.基于CC2530的无线振动检测传感器节点设计.仪表技术与传感器,2012(8):56-57.

Design of On-line Monitoring System for Tunnel Boring Machine’s Disc Cutter Wear

ZHENG Wei1,ZHAO Hai-ming1,LAN Hao1,2,TAN Qing1,SHU Biao1,XIA Yi-min1

(1.State Key Laboratory of High Performance Complex Manufacturing,Central South University,Changsha 410083,China; 2.College of Polytechnic,Hunan Normal University,Changsha 410081,China)

In order to obtain the real time disc cutter wear monitoring data during the excavating of Tunnel Boring achine (TBM), a TBM on-line cutter wear monitoring system was designed based on the eddy current sensor, which converted the changes of distance between the sensor and the cutter ring before and after it was worn to the voltage signal. After it was conditioned, the signal was transmitted to K60 MCU, then the signal underwent the analog-digital convention and calculation to get the actual cutter ring wear data. In the transport course, the ZigBee Dual-link wireless communication system of the link was chosen by the quality of the link and the remaining power of the node, sending the test data out of the closed cutterhead excavation face to the rear to avoid the interruption of the data communication. Utilizing 17 inch 1∶2 similar disc cutters of different wear degrees as the research object, the on-line cutter wear monitoring experiment was made on the cutter performance test platform. The test proves the system can accurately measure the wear extent of the cutter ring, which contributes to the realization of measuring the disc cutter wear on-line.

cutter ring; on-line cutter wear monitoring; eddy current sensor; K60MCU; ZigBee

国家高技术研究发展计划(863计划)(2012AA041801);国家重点基础研究发展计划项目(973课题)(2013CB035401);湖南省科技重大专项(2010FJ1002)

2014-01-07 收修改稿日期:2014-10-19

TP216

A

1002-1841(2015)02-0046-05

郑伟(1986—),硕士研究生,主要研究领域为机械设备的状态监测及故障诊断。E-mail:zhengwei5226@163.com 赵海鸣(导师) (1966— ),副教授,硕士研究生,主要研究领域为深海探测技术、机电一体化技术研究。 E-mail:zhm0097@126.com