薄膜热电偶测温螺钉传感器的研制

崔云先,盛晓幸,刘 友,丁万昱,赵家慧,安 阳

(1.大连交通大学,辽宁省高等学校数字化设计与制造重点实验室,辽宁大连 116028;2.哈尔滨工程大学动力与能源工程学院 ,黑龙江哈尔滨 150001;3.大连交通大学材料科学与工程学院,辽宁大连 116028)

薄膜热电偶测温螺钉传感器的研制

崔云先1,盛晓幸1,刘 友2,丁万昱3,赵家慧1,安 阳1

(1.大连交通大学,辽宁省高等学校数字化设计与制造重点实验室,辽宁大连 116028;2.哈尔滨工程大学动力与能源工程学院 ,黑龙江哈尔滨 150001;3.大连交通大学材料科学与工程学院,辽宁大连 116028)

针对正常工况下的内燃机活塞表面温度变化迅速的情况,研制了一种便于安装的薄膜热电偶测温螺钉传感器。采用直流脉冲磁控溅射的方法将NiCr/NiSi热电偶薄膜直接溅射沉积在与内燃机活塞同种材料的测温螺钉的端部,热电偶薄膜和测温螺钉之间采用相同的磁控溅射方法制备Al2O3绝缘薄膜,采用自行研制的薄膜热电偶静、动态标定系统对所研制的测温螺钉进行标定,结果表明所研制的测温螺钉传感器在50~400 ℃范围内具有良好的线性和热稳定性,其塞贝克系数为41.9 μV/K,最大线性误差不超过0.9%。热接点厚度仅为2 μm,其响应时间为47.5 μs。可以满足曲轴转速为1 800 r/min的内燃机活塞表面瞬态温度测试的需求,为内燃机结构的优化改进,新产品的开发提供了有力的保障,为新型传感器技术的进步做出了有益的尝试。

传感器;薄膜热电偶;薄膜制备;内燃机活塞;塞贝克系数;时间常数

0 引言

K型热电偶有测温范围广,线性度好,热电动势大,灵敏度高,稳定性和均匀性较好,抗氧化性能强,价格便宜等优点,因而在科学研究和工业测温方面得到了广泛应用。薄膜热电偶的测温原理与普通丝式热电偶相似,由于薄膜热电偶的热接点厚度为μm级,与普通块体材料热电偶相比具有热容量小、响应迅速等优点[1-3],因此能够准确地测量瞬态温度的变化,是一种先进的实时测试瞬态温度的传感器。近年来,在内燃机活塞顶面和燃烧室壁面、枪炮膛内壁、锻模表面等瞬态温度测试中获得了广泛的应用[4]。第二次世界大战期间HACKEMANN[5]研制成第一批薄膜热电偶,并用于测试枪膛在子弹射出后壁温的变化。目前将薄膜热电偶应用于内燃机活塞瞬态温度测试的研究较少,本文针对大功率柴油机活塞温度表面的瞬态温度测试要求进行了研究,研制了一种薄膜热电偶测温螺钉传感器,主要介绍了传感器的设计、制作,传感器薄膜的性能表征以及传感器的静动态标定等方面的制备和研究工作。

1 薄膜热电偶测温螺钉传感器的研制

为了便于薄膜热电偶应用于内燃机活塞表面的瞬态温度测试,研制了一种M8×10的薄膜热电偶测温螺钉结构温度传感器,结构如图1所示。螺钉的一端抛光成镜面后采用直流脉冲磁控溅射的方法制备Al2O3绝缘膜,然后在绝缘膜上溅射长3.5 mm,宽2 mm,厚1 μm的热电偶薄膜。热电偶薄膜在螺钉端面重叠形成的面积为2 mm×2 mm,NiCr/NiSi热接点厚度为2 μm,在热电偶薄膜两旁开直径为Φ1 mm的引线孔,补偿导线穿过引线孔与薄膜热电极用DB5015耐高温导电银胶一一对应连接。

图1 测温螺钉结构设计示意图

1.1 Al2O3绝缘膜制备

采用热电偶测量温度时,除热电偶的测量端以外,两个热电极之间、连接导线之间以及热电偶和基体间均要求具有良好的绝缘性能,否则会由于热电势损耗而产生测量误差,严重时甚至会导致测量无法进行。文中在进行Al2O3绝缘膜溅射之前需要将测温螺钉的一端抛光成镜面,置于超声波清洗机内分别用丙酮、乙醇和去离子水多次清洗、烘干后将其放入真空室内,关闭真空室。用机械泵、分子泵抽真空,当系统预抽真空到5.0×10-3Pa时,向真空室内通入Ar气,通过流量显示仪和插板阀调节真空室内压强到预先设定值。关闭气动挡板,开启直流脉冲电源,在两极(靶和基体)之间加上电压,对靶材表面进行溅射清洗,以去除表面附着的氧化物和污染物。通入反应气体O2,通过调节工作压强、气体流量比等工艺参数,溅射沉积Al2O3薄膜。当薄膜达到预定要求后,关闭直流脉冲电源。经一段时间冷却后,打开真空室,取出测温螺钉。

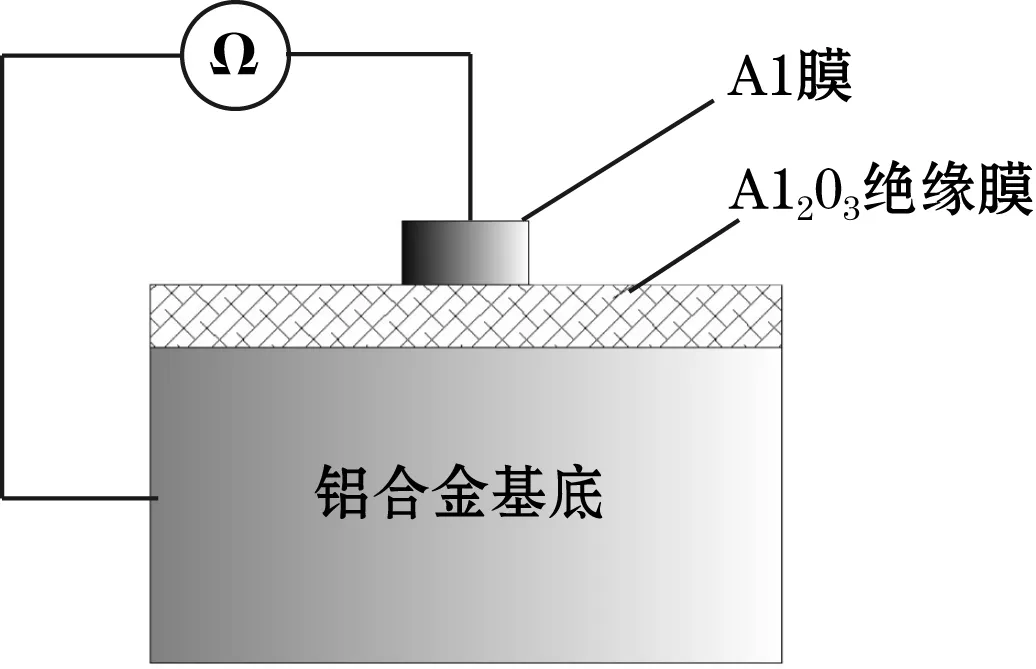

为保证Al2O3薄膜能够实现其绝缘功能,需要对其绝缘性能进行表征,Al2O3绝缘膜绝缘性测试原理图如图2所示。在Al2O3绝缘膜上方沉积直径Φ4 mm的Al膜,采用ZC36高阻计的两端分别连接Al膜和铝合金基底。如果Al膜和铝合金基底电阻值低于106Ω,说明绝缘膜致密性不好[6],有针孔出现或者是薄膜沉积厚度不均匀,部分膜厚过薄。文中针对不同薄膜厚度的Al2O3薄膜进行了绝缘性测试,测试结果如表1所示。

图2 Al2O3绝缘膜绝缘性测试原理图

通过比较发现薄膜的溅射时间越长,其绝缘性越好,但是过厚的薄膜使薄膜的结合性变差,进而影响后续的热电偶薄膜与绝缘薄膜的结合。结果显示,溅射9 h的薄膜既能满足薄膜绝缘性要求,又能减少制备时间,因此选择镀膜时间9 h为测温螺钉Al2O3绝缘膜的制备时间。

表1 不同薄膜厚度的Al2O3薄膜绝缘性测试结果

1.2 NiCr/NiSi薄膜的制备

镍铬-镍硅(NiCr-NiSi)热电偶合金是一组应用广泛的廉价金属热电偶材料。长期使用的最高温度达900 ℃,短期使用的最高温度可达1 200 ℃[7]。这种热电偶材料中含有大量的镍,因此在高温下的抗氧化能力及抗腐蚀能力都很强,而且具有热电特性线性度好、灵敏度高等特点。根据内燃机活塞表面温度测试需要,选用了NiCr/NiSi作为热电极材料。

1.2.1 制备NiCr/NiSi薄膜的工装设计

NiCr/NiSi薄膜制备工装主要由NiCr电极掩膜、NiSi电极掩膜和螺钉固定板3部分组成。

为了保证测温传感器性能的同一性、互换性,实现一次溅射制备多个传感器。文中所研制的NiCr/NiSi薄膜制备工装选取90 mm×51 mm×0.4 mm的薄板,采用电火花加工方法在薄板上加工3.5 mm×2 mm的NiCr/NiSi电极掩膜形状。NiCr/NiSi电极掩膜形状对称,中间重合的位置用于制备热接点。目前,可同时完成21个传感器的制备。工装示意图如图3所示。

图3 制备NiCr/NiSi薄膜的工装结构示意图

同样取90 mm×51 mm×10 mm的不锈钢板,在NiCr/NiSi电极掩膜结构的对应处分别加工M8的螺纹通孔,用于直流脉冲磁控溅射时测温螺钉传感器的安装固定。

1.2.2 NiCr/NiSi薄膜的沉积工艺

将溅射了Al2O3薄膜的测温螺钉放入螺钉固定板,安装垫板、NiCr电极掩膜及靶材。密封真空室,抽真空,当本底真空度为5.0×10-3Pa时,打开离子源,通入Ar气,溅射清洗5 min,打开挡板进行NiCr薄膜的溅射,溅射沉积时间设定为30 min。达到溅射时间时,关闭电源,随炉冷却,打开真空室,整体取出工装。更换掩膜及靶材,以相同的工艺与参数进行NiSi薄膜的溅射。

1.2.3 NiCr/NiSi薄膜的表征与分析

采用SEM和XPS分别对NiCr/NiSi薄膜的表面形貌和能谱进行了表征[8]。图4为NiCr/NiSi热电极薄膜表面SEM图。从图4可以看出,NiCr/NiSi表面均匀、具有致密均匀、连续性好等特点。

(a)NiCr薄膜

(b)NiSi薄膜图4 NiCr/NiSi薄膜的SEM图

图5为制备的NiCr/NiSi薄膜的XPS能谱[9],从XPS谱中可以看到薄膜成分主要由Ni-Cr、Ni-Si构成。Ni-Cr原子比接近9∶1,Ni-Si原子比接近8.7∶1.3,与靶材成分Ni-Cr原子比8.9∶1.1,Ni-Si原子比接近9.5∶0.5。

(a)NiCr薄膜

(b)NiSi薄膜图5 NiCr/NiSi薄膜XPS图谱

2 薄膜热电偶测温螺钉传感器的静动态性能标定

NiCr/NiSi块体材料经直流磁控溅射成膜以后,会由于成分离析及尺寸效应造成薄膜热电偶与丝式热电偶的热电特性不同,因此在使用NiCr/NiSi薄膜热电偶之前需要对制作的测温传感器进行测量性能标定。

2.1 薄膜热电偶测温螺钉传感器的静态性能标定

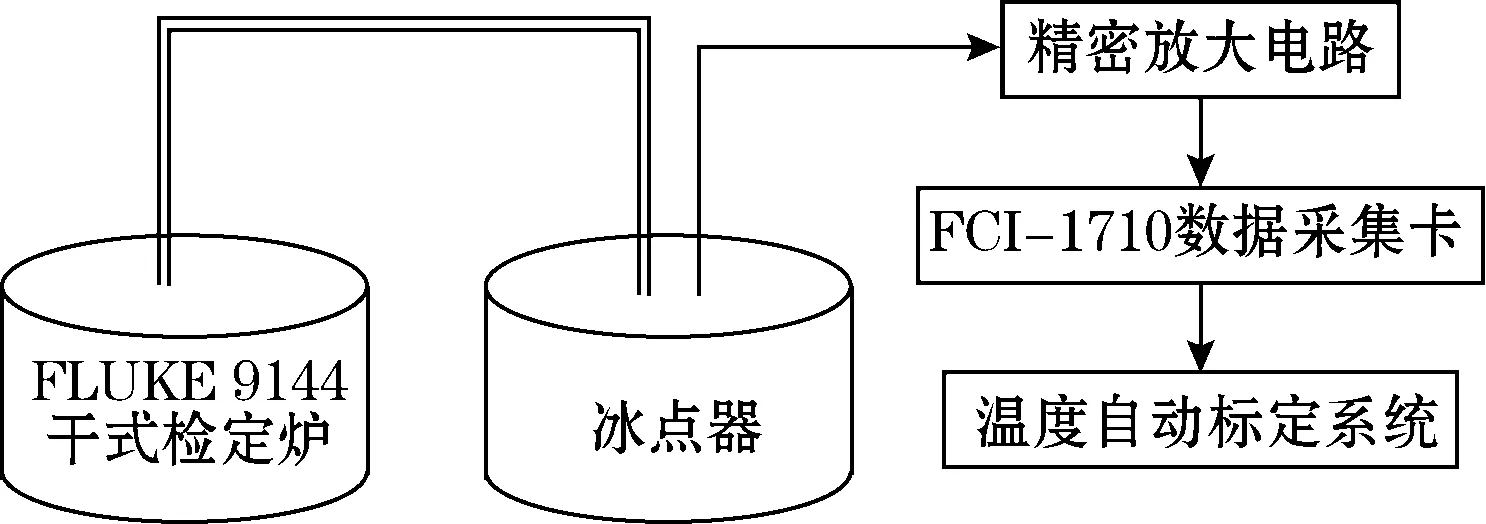

所研制的静态标定系统主要由3部分组成:热源装置、信号调理电路以及数据采集系统。通过LabVIEW软件完成静态标定实验的软件设计。标定系统结构框图如图6所示。

图6 薄膜热电偶自动标定系统结构框图

NiCr/NiSi薄膜热电偶标定的热源装置采用了可以连续准确提供温度为50~600 ℃的FLUKE9144干式检定炉,由于文中所研究的内燃机铸铝合金活塞的工作温度在350 ℃以下,因此,NiCr/NiSi薄膜热电偶的温度标定范围选择为50~400 ℃。按照检定点温度的大小,把被测薄膜热电偶的测温接点置于干式检定炉中,被测薄膜热电偶的冷端置于0 ℃的冰点器中。通过干式检定炉自带的控温系统调节升温和降温速率。通过LabVIEW编写的温度自动标定系统记录完整的温度标定过程。

试验的标定范围从50 ℃开始,每隔50 ℃标定1个点,薄膜热电偶输出热电势E与热端温度θ之间的关系如表2所示。

图7是采用最小二乘法对测量的数据点进行拟合的标定曲线,薄膜热电偶测温螺钉输出热电势E与热电偶热端温度θ之间的关系式为:E=0.041 9θ-1.153 7,所研制的薄膜热电偶的塞贝克系数即传感器灵敏度S为41.9 μV/K。从图7可以看到,文中研制的薄膜热电偶线性很好,在整个测温范围内,线性拟合误差小于0.9%,由于每组标定样本数据只取了10个点,导致线性误差偏大。

表2 薄膜热电偶输出热电势E与热端温度θ之间的关系

图7 薄膜热电偶静态标定曲线

2.2 薄膜热电偶测温螺钉传感器的动态性能标定

时间常数τ用来表示薄膜热电偶的动态特性。时间常数的大小与薄膜热电偶热接点的厚度、薄膜的材料以及基底材料有关。当时间常数τ越小,测试系统的动态响应越快,测量误差越小。

传统的温度动态标定方法由于很难产生与薄膜热电偶时间常数相适应的的温度阶跃信号前沿或脉冲信号的持续时间,而且无法消除基底热容对薄膜热电偶时间常数的影响。为了解决这些问题,采用短脉冲激光法[10]对所制备的NiCr/NiSi测温螺钉的动态特性进行了测试。

Ultra-CFR短脉冲激光器的脉冲宽度为8 ns,激光重复频率为1~20 Hz可选调,激光能量为0.1~0.5 mJ。由于NiCr/NiSi薄膜热电偶热接点厚度只有μm级,承受热冲击的能力远不如常规热电偶,测试时,如果激光的能量太大,重复频率太高,热电偶薄膜会损坏。为了能使温升曲线比较明显,应尽量选取高的能量。通过实验对比,选取激光能量为0.3 mJ,设定激光脉冲重复频率为1 Hz,计算机采样频率设定为100 kHz。由于热电偶的动态特性属于一阶惯性环节,短脉冲激光器的脉冲激励信号的脉冲宽度为8 ns,可作为一阶系统的脉冲输入。实验获得的薄膜热电偶测温螺钉的最小时间常数为47.5 μs。动态标定曲线如图8所示。

图8 薄膜热电偶动态标定曲线

对厚度分别为0.68 μm、1.33 μm、2.1 μm和2.6 μm的NiCr/NiSi薄膜热电偶的时间常数进行了测试。实际测试结果如表3所示。

表3 不同厚度的薄膜热电偶对应的测试时间常数

3 结束语

(1)研制了一种基于NiCr/NiSi薄膜热电偶的内燃机活塞瞬态测温螺钉传感器。测温螺钉一端制备NiCr/NiSi薄膜,NiCr/NiSi补偿导线通过直径为Φ1 mm的引线孔与薄膜热电极用导电银胶连接。测温螺钉传感器结构简单,便于传感器的制备、安装和更换。

(2)经过直流脉冲磁控溅射工艺条件下溅射Al2O3绝缘薄膜9 h,薄膜厚度为2.4 μm,绝缘电阻为2.6×109Ω,可以满足测温传感器的绝缘性要求。制备的NiCr/NiSi薄膜均匀致密,连续性好,满足制备测温传感器的要求。

(3)薄膜热电偶测温螺钉传感器的塞贝克系数为41.9 μV/K,比普通热电偶略高,线性拟合误差小于0.9%。

(4)采用短脉冲激光法对热电偶薄膜厚度分别为0.68 μm、1.33 μm、2.1 μm和2.6 μm的NiCr/NiSi薄膜热电偶进行时间常数的测试,4组时间常数分别为26 μs、34 μs、47.5 μs和72 μs。在薄膜材料的热扩散系数和导热系数不变的情况下,薄膜厚度越小,时间常数越小。

[1] 曾其勇,孙宝元,徐静.化爆材料瞬态切削温度的NiCr/NiSi薄膜热电偶温度传感器的研制.机械工程学报,2006(3):206-211.

[2] DATTA A,CHOI H,LI X C.Microfabrication and characterization of metal-embedded thin-film thermomechanical microsensors for applications in hostile manufacturing environments.Journal of the Elec-trochemical Society,2006,153( 5) :89-93.

[3] CHOI H,LI X C.Fabrication and application of micro thin film thermocouples for transient temperature measurement in nanosecond pulsed laser micromachining of nickel.Sensors and Actuators,2007,A136: 118-124.

[4] 薛晖,李付国,黄吕权.便携式薄膜热电偶测温传感器.传感器技术,1996(1):46-48.

[5] ZHANG Y C,BA D C,LIU X D,et al.Latest progress in development of thin film temperature sensors.Vacuum Science and Technology,2003,23 (5) : 334 -339.

[6] 崔云先.瞬态切削用NiCr/NiSi薄膜热电偶测温刀具研究:[学位论文].辽宁大连:大连理工大学,2011.

[7] 贾颖,孙宝元,曾其勇,等.磁控溅射法制备NiCr/NiSi薄膜热电偶温度传感器.仪表技术与传感器,2006(2):1-3.

[8] CUI Y X.Fabrication and characterization of NiCr/NiSi functional thin films on temperature measurement of cutter sensor.Key Engineering Materials,2010,431:535-538.

[9] 崔云先,杨德顺,孙宝元,等.切削刀具测温传感器SiO2多层复合绝缘薄膜的制备及其性能表征.功能材料,2009(11): 1850-1852.

[10] CUI Y X,YANG D S,JIA Y,et al.Dynamic calibration of the cutting temperature sensor of NiCr/NiSi thin-film thermocouple.Chinese Journal of Mechanical Engineering,2011(1):73-77.

Development of Thin-film Thermocouple Temperature Screw Sensor

CUI Yun-xian1,SHENG Xiao-xing1,LIU You2,DING Wan-yu3,ZHAO Jia-hui1,AN Yang1

(1.Higher Institutions Key Laboratory of Digital Design and Manufacture in Liaoning Province Dalian Jiaotong University,Dalian 116028,China;2.School of Power and Energy Engineering Harbin Engineering University,Harbin 150001,China;3.School of Materials Science and Engineering Dalian Jiaotong University,Dalian 116028,China)

In allusion to the situation that the temperature is changing rapidly on the internal combustion engine piston surface under normal working conditions, a kind of thin-film thermocouple temperature screw sensor was developed for easy installation. The method by DC pulsed magnetron sputtering was used for sputtering the thin film of NiCr/NiSi thermocouple on the end of the screw made of the same material as the internal combustion engine piston for measuring temperature directly. The same method was used for sputtering the insulating film of Al2O3between the thin film thermocouple and temperature measuring screw. Static and dynamic calibrations for the thin film thermocouple were carried out by the development system designed by ourselves. It was concluded that the temperature sensor had good linearity and thermal stability within the temperature ranging from 50 ℃ to 400 ℃. The Seebeck coefficient of the screw sensor was 41.9 μV / K, and the maximum linearity error was not more than 0.9% . The thickness of the hot junction was only 2 μm, so its response time was 47.5 μs. It can satisfy the test requirements of the surface transient temperature on the internal combustion engine piston, whose crankshaft speed is 1800r/min, which provides strong guarantee in improving the structure of internal combustion engine and developing new production, thus making the beneficial attempt for the progress of the new sensor technology.

sensor;thin-film thermocouple;film preparation;internal combustion piston;Seebeck coefficient;time constant

国家自然科学基金资助项目(51102030);辽宁省自然科学基金资助项目(201202024)

2013-12-25 收修改稿日期:2014-10-17

TH811

A

1002-1841(2015)02-0001-04

崔云先(1963—),教授,博士,主要研究方向为传感器与测试技术,先进制造技术。E-mail:dlcyx007@126.com 盛晓幸(1988—),硕士,主要研究方向为传感器与测试技术,先进制造技术。E-mail:sxx19881104@163.com