载体孔结构对镍基甲烷化催化剂催化活性的影响

袁涌天,尹燕华,周 旭,周军成

(中国船舶重工集团公司第七一八研究所,河北 邯郸 056027)

载体孔结构对镍基甲烷化催化剂催化活性的影响

袁涌天,尹燕华,周 旭,周军成

(中国船舶重工集团公司第七一八研究所,河北 邯郸 056027)

利用两种比表面积、孔容与平均孔径相近,孔径分布明显不同的γ-Al2O3载体浸渍得到了两种不同的Ni/Al2O3甲烷化催化剂,并进行XRD、SEM和H2-TPR表征。通过活性评价实验发现,孔径分布更分散的A载体制备得到的催化剂具有更好的活性。通过N2吸附发现,A载体中孔径为10nm以上的孔道较多。XRD与SEM表征发现,这种结构更有利于活性组分进入到载体的孔道内,使活性组分更好地分散形成粒径较小的NiO晶粒,有效减少了活性组分在载体表面的团聚。H2-TPR的实验结果表明,利用A载体制备得到的Ni/Al2O3催化剂中,固定态的γ-NiO要明显多于B催化剂,这种形态的NiO还原后形成的Ni0更难烧结与流失,能有效提高催化剂的高温活性与稳定性。

载体结构;孔径分布;γ-Al2O3;甲烷化;催化剂

天然气是重要的能源和化工原料,在世界能源结构中的比重逐年增加。然而天然气是一种不可再生能源,消耗量的增加也意味着人类要更早面临天然气资源枯竭的问题。甲烷化过程作为解决这一问题的有效方法,可以利用储量相对丰富的煤、可再生的生物质以及作为废弃物排放的碳氧化物等作为原料合成甲烷,在天然气资源日益匮乏的今天,这一工业过程受到了广泛的关注。目前煤制天然气、焦炉煤气合成天然气等过程已经开始应用于工业生产,其使用的反应器以绝热反应器为主[1],而甲烷化是一个强放热过程,原料气中每转化1%的CO和CO2分别会产生72℃和40℃的温升[2],这导致反应器内产生较高的温度梯度,催化床层的高温区能达到近600℃,故选用的催化剂必须要耐高温。因此,制备耐高温性能良好的催化剂,研究其在高温条件下的性能具有重要意义。以γ-Al2O3为载体的Ni系催化剂是目前研究和应用较为广泛的催化剂[3]。关于助剂对Ni/Al2O3催化剂性能的影响[4]、复合载体的影响[5]以及催化剂的积炭[6,7]、烧结机理[8]的探索已经有很多相关报道,但是关于γ-Al2O3结构对甲烷化催化剂影响的研究较少,刘军等[9]对比了4种比表面不同的γ-Al2O3制备的Ni-Fe/γ-Al2O3催化剂,结果表明比表面积为 192m2/g、平均孔径为5.8nm的γ-Al2O3载体制备得到的催化剂还原后能形成较小的Ni晶粒。张淑娟等[10]考察了比表面与孔径不同的γ-Al2O3载体制备的Ru/Al2O3催化剂的金属分散状态,发现微孔较少,中孔和大孔较多的载体,比表面积虽然相对较小,但Ru颗粒可以达到的有效孔容积增大,有利于Ru在载体表面分散。

本文以研究载体的孔径分布对镍基催化剂性能的影响为目的,利用两种比表面积、孔容和平均孔径相近的γ-Al2O3载体制备Ni/Al2O3催化剂,结合N2吸附、XRD、SEM和H2-TPR的表征结果论证孔径分布对催化剂中活性组分分散状况与载体中NiO化学形态的影响,并利用活性评价实验研究孔径分布对催化剂活性的影响。

1 实验部分

1.1 催化剂制备

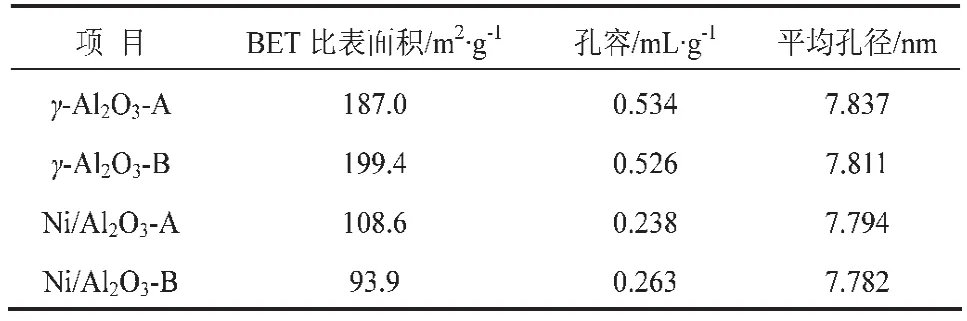

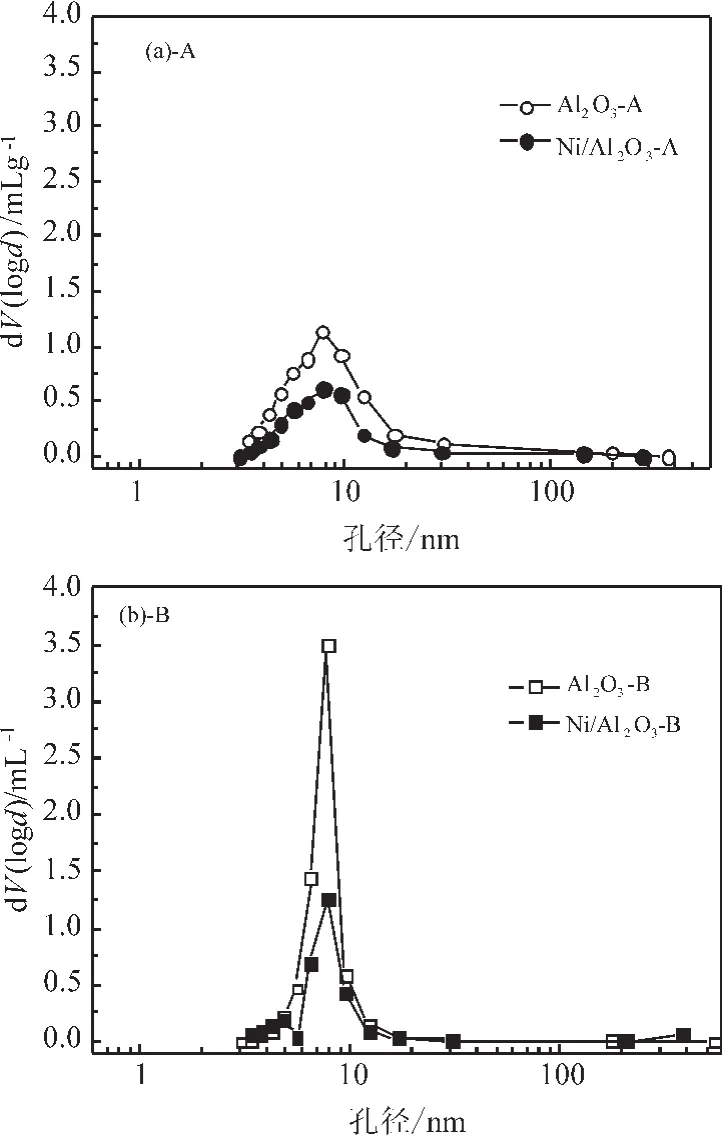

选用的两种比表面积与孔容、平均孔径相近的商业化γ-Al2O3载体,γ-Al2O3-A为山东铝业提供的球状样品;γ-Al2O3-B购买自德国Sasol公司,外观为球状。载体在使用前破碎为12目~20目的颗粒,清洗、烘干后在550℃焙烧6h待用。两种载体的比表面积、孔容与平均孔径见表1,孔径分布图如图1所示。

Ni/Al2O3催化剂采用等体积浸渍法制备:称取一定量的Ni(NO3)2·6H2O溶于去离子水中,在室温条件下,利用硝酸镍溶液浸渍γ-Al2O3载体8h,在110℃条件下干燥10h,在550℃的温度下焙烧6h即可得到w(Ni)为20%的Ni/Al2O3催化剂。将利用两种载体制备得到的催化剂分别标记为Ni/Al2O3-A与Ni/Al2O3-B。

1.2 催化剂活性评价

催化剂活性评价实验利用的是管式固定床反应器,热电偶伸入催化剂床层中检测反应温度,质量流量控制器控制反应器空速,反应原料气与产物组分用气相色谱仪(天美GC7900,上海)在线分析,TDX-01色谱柱分离样品,TCD检测器分析检测。反应器中催化剂装填量为1mL,与2mL的石英砂混合后填充入反应器中,以防止反应过程中飞温。评价实验前对催化剂进行在线还原,还原温度700℃,还原时间4h,H2流量为100mL/min。反应原料气配比(体积分数)为CO 8%,CO22.5%,H289.5%,以反应后CO、CO2的转化率与反应过程中CH4的生成速率为指标评价催化剂的活性。

1.3 催化剂表征

N2吸附实验采用美国Quantachrome公司的Autosorb-iQ型物理吸附仪。首先将样品在250℃,133Pa条件下预处理300min,以脱除样品表面吸附的水蒸气等气体,然后在77.35K的温度下进行N2低温吸附脱附实验,利用BET方法计算催化剂比表面积,BJH方法测定催化剂孔径分布与孔容、平均孔径。

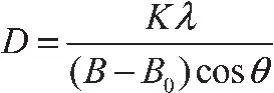

XRD表征采用德国 Bruker公司的 D8 ADVANCE型X射线衍射仪,Cu Kα射线,扫描电压40kV,扫描电流40mA,扫描范围(2θ)10°~90°,扫描速率8°/min。晶粒大小利用谢乐公式(Scherrer)估算:

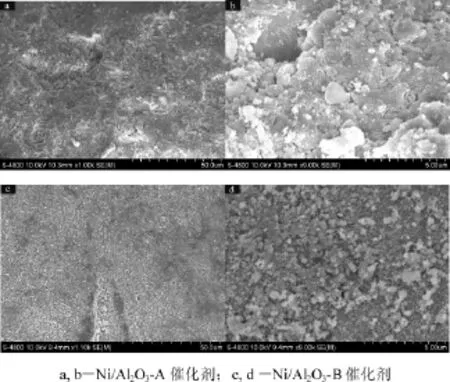

SEM表征采用日本Hitachi公司的S-4800型扫描电子显微镜,样品固定在导电胶上,进行表面喷金处理后再放入样品室进行分析。SEM工作电压10.0kV,工作电流8.0μA。

H2-TPR实验采用北京彼奥德公司的PCA-1200型化学吸附仪,称取约100mg样品置于U型石英管中,在 40mL/min的 N2气氛中 10℃/min升温至300℃,恒温吹扫30min,随后降温至50℃以下,通入φ(H2)为5%的H2-N2混合气体,气速恒定为30mL/ min,基线稳定后以10℃/min升温至980℃,以TCD检测器检测样品的耗氢量。

2 结果与讨论

2.1 比表面积与孔结构

两种γ-Al2O3载体的比表面积与孔结构参数如表1所示。两种载体的比表面积与孔容、平均孔径相差不大,但由图1可以看出两者的孔径分布明显不同。两者的平均孔径都是7.8nm左右,但是B载体的孔径分主要分布在5nm~10nm的范围内,其分布更加集中;A载体的孔径分布更加分散,孔径为10nm以上的孔道较多。

表1 载体与催化剂的比表面积及孔结构

图1 载体负载活性组分前后孔径分布图

负载后的两种催化剂平均孔径相差不大,但是Ni/Al2O3-A催化剂的孔容相对于Ni/Al2O3-B催化剂偏小,比表面积则偏大,这表明Ni/Al2O3-A催化剂的活性组分更多进入到催化剂的孔道中,而Ni/Al2O3-B催化剂的活性组分在载体表面聚集更多。对比两者的孔径分布图也可以发现,负载后的Ni/Al2O3-B催化剂与空白的B载体相比,大于10nm的孔容积几乎未减少,说明其活性组分主要占据了孔径小于10nm的孔道。而从图1a中可以看出,Ni/Al2O3-A催化剂的活性组分在大孔和小孔中均匀分布,载体的孔道能有效地得以利用。

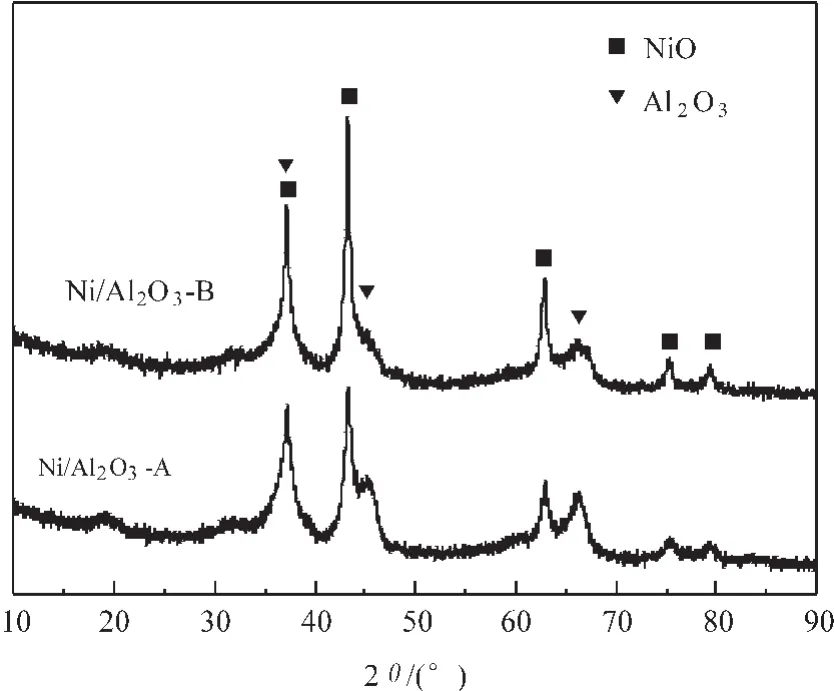

2.2 XRD表征

催化剂的XRD图谱如图2所示,两个催化剂样品在2θ为37.2°、43.3°、62.9°、75.4°和79.4°出现的衍射峰归属为NiO的特征峰[11]。对比两者的谱图发现,Ni/Al2O3-B催化剂中 NiO的衍射峰比 Ni/ Al2O3-A催化剂更加尖锐,利用谢乐公式计算得到Ni/Al2O3-A催化剂的 NiO平均晶粒大小为 11nm,Ni/Al2O3-B催化剂为16nm。由此可以得出,Ni/Al2O3-A催化剂中,NiO能够相对均匀地分散在载体中,形成更小的NiO颗粒,而B载体不利于NiO的分散,使NiO团聚为较大的颗粒。

图2 两种催化剂的XRD图谱

2.3 SEM表征

图3为两种催化剂在不同放大倍数下的SEM图像。图3a与图3c为两种催化剂在低放大倍数下的SEM图像。对比两幅图像可以发现,Ni/Al2O3-B催化剂表面较平整,能明显观察到大孔的存在,但是大孔并不利于活性组分的分散,γ-Al2O3载体中介孔的结构才是决定其性能的主要因素,图3c中也可以看出Ni/Al2O3-B催化剂表面聚集了大量的NiO颗粒,几乎占满催化剂的外表面,而Ni/Al2O3-A催化剂表面看不到大孔的存在,仅有少量的NiO颗粒聚集,更多的NiO分散到载体孔道内部形成了细小的颗粒,这与XRD表征的结果一致。图3b与图3d为高放大倍数下的SEM图像,图3d可以看出,Ni/ Al2O3-B催化剂中NiO紧密地堆积成团状。图3b中,Ni/Al2O3-A催化剂表面也存在少量NiO发生团聚,但是大部分的活性组分分散在孔道中或是形成细小的NiO晶粒分散在催化剂表面。

图3 两种催化剂的SEM图

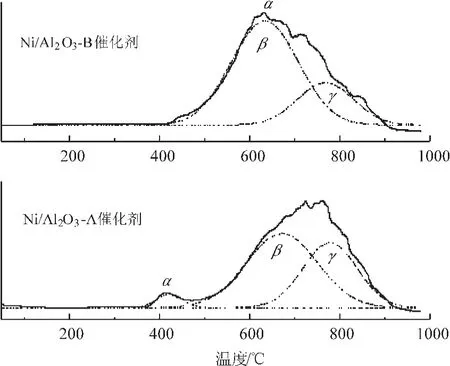

图4 两种催化剂的H2-TPR图谱

2.4 H2-TPR表征

两种催化剂的H2-TPR图谱见图4。NiO负载在γ-Al2O3载体上会形成三种结合状态[12,13]:α-NiO为自由态,在400℃即可被还原为大晶粒的Ni0,这种结构的Ni0活性很低;β-NiO为分散态,它与载体之间形成弱相互作用结合在一起,在500~700℃可被还原,还原后的Ni0具有较高活性,但是由于与载体相互作用较弱,反应过程中容易烧结与流失;γ-NiO为固定态,是与载体结合作用最强的一种状态,它进入了Al2O3晶格内部,形成了NiAl2O4结构,还原峰一般在800℃左右,还原后的Ni0同样具有较高活性,并且能与周围的Al2O3产生较强的相互作用,有效地阻碍了其烧结和流失。

从图4可以观察到,Ni/Al2O3-A催化剂存在少量的自由态α-NiO,这是因为A载体表面结构比较疏松,导致催化剂表面聚集了少量NiO,SEM图中也可以观察到Ni/Al2O3-A催化剂表面存在少量的NiO块状颗粒。但是,Ni/Al2O3-A催化剂的活性组分大部分进入了载体内部,相当一部分形成了固定态γ-NiO。与Ni/Al2O3-A催化剂不同,Ni/Al2O3-B催化剂活性组分在催化剂表面大部分形成了分散态的β-NiO,固定态的γ-NiO相对较少,还原后产生的Ni0在反应过程中更易烧结和流失[13]。

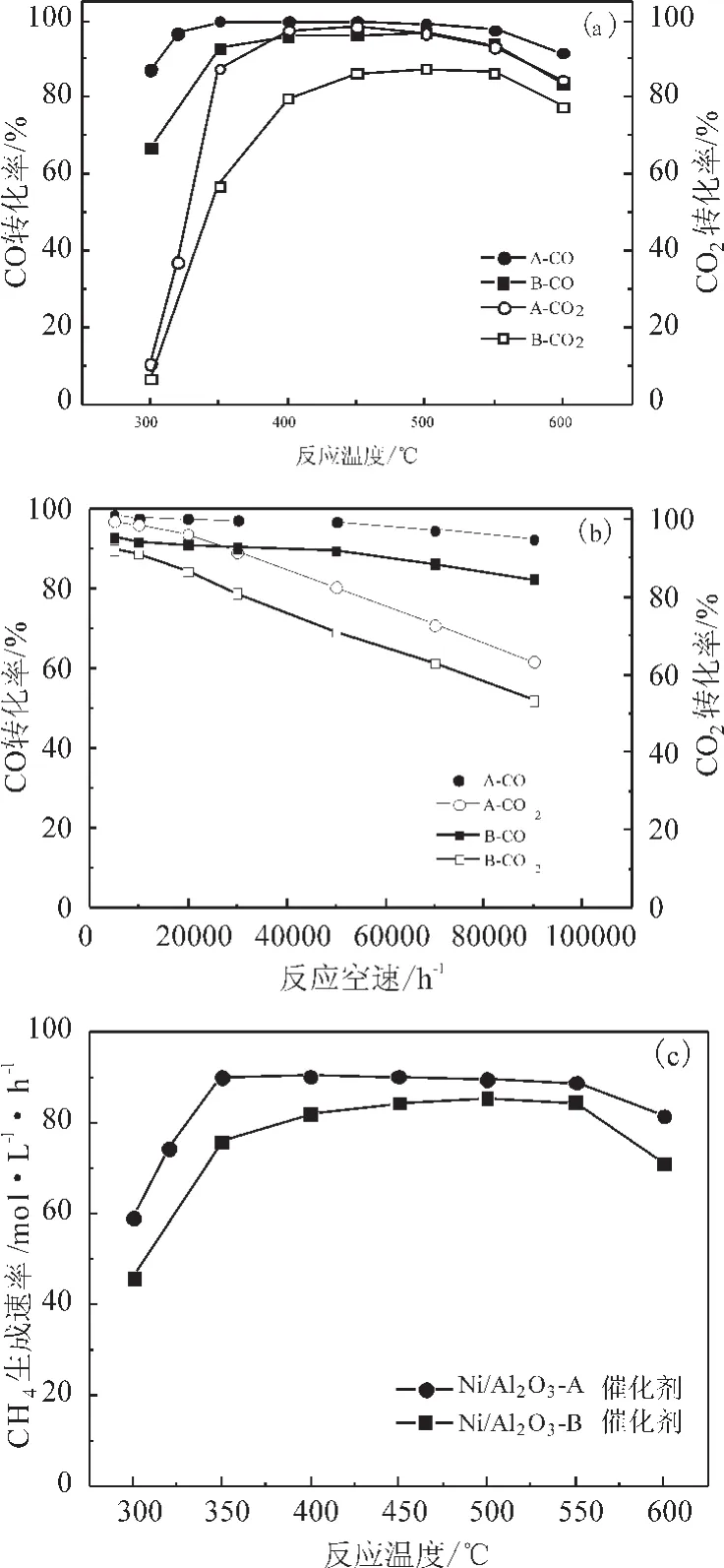

图5 反应条件对催化反应结果的影响

2.5 活性评价

催化剂活性评价实验结果如图5所示,其中温度对催化剂活性影响的实验在体积空速为20000h-1的条件下进行,空速对催化剂活性影响的实验在550℃下进行。由图5a可以发现,在300℃~600℃的范围内,Ni/Al2O3-A催化剂的活性明显高于 Ni/ Al2O3-B催化剂。其中,Ni/Al2O3-A催化剂催化CO的转化率在350℃~500℃的温度区间内转化率均保持在99%以上,而B催化剂最高只能达到96.81%。两者催化CO2的转化率相对较低,Ni/Al2O3-A催化剂最高为 98.56%,Ni/Al2O3-B最高只有 87.42%。在300℃时,两者作用下的CO2转化率都很低,这是由于CO2甲烷化较CO甲烷化的反应活化能更高,低温条件下CO2甲烷化更难进行[14];此外,低温条件更有利于反应CO+H2O→CO2+H2O、CO+2H2→CH4+ CO2、2CO→C+CO2的进行[15],从而导致300℃时,两种催化剂催化CO2的转化率均不高。从图5b中可以看出,Ni/Al2O3-A催化剂对CO与CO2的催化活性在空速低于50000h-1的条件下一直保持在较高状态,超过50000h-1时,转化率才略微下降。而Ni/ Al2O3-B催化作用下,随着空速的提高CO与CO2的转化率则呈现线性下降趋势,同样证明Ni/Al2O3-A催化剂的催化活性更高。由图5c也可以直观地看出,Ni/Al2O3-A催化剂能更有效地将CO、CO2转化为CH4。

Ni/Al2O3-A催化剂较Ni/Al2O3-B催化剂活性更高的原因是Ni/Al2O3-A催化剂中活性组分能够分散成为较小的晶粒,XRD与SEM的表征结果证明了这一推论。由于A载体大于10nm的孔道更多,浸渍过程中活性组分更易进入载体的孔道内,而B载体的孔道大部分为10nm以下的小孔,在活性组分负载量较高的情况下容易造成孔道的堵塞,导致活性组分在载体外表面聚集形成较大的颗粒。与B载体相比,A载体的有效孔容更大,活性组分能够均匀地分散在催化剂孔道中,形成细小的NiO颗粒,还原后产生更高的催化活性。

从图5a与图5c中也可以看出,600℃的高温条件下,Ni/Al2O3-A催化剂作用下的CO转化率以及CH4生成速率要明显高于Ni/Al2O3-B催化剂,并且两者之间的差距较 450℃~550℃更大,表明 Ni/ Al2O3-A催化剂具有更好的耐高温性能。这是因为Ni/Al2O3-A催化剂中,相当一部分活性组分形成了固定态的γ-NiO,这种状态的NiO进入了Al2O3晶格内部,还原后形成体相的Ni0周围被Al2O3围绕,产生很强的相互作用,反应过程中难以烧结,并且在催化剂表面相的Ni0发生流失时,这种体相的Ni0能够扩散到表面相弥补流失的Ni0,故相对于γ-NiO含量更少的Ni/Al2O3-B催化剂,Ni/Al2O3-A催化剂的高温活性与稳定性更好。

3 结论

γ-Al2O3载体的孔道结构是影响Ni/Al2O3催化剂性能的一个重要因素。比表面积、孔容与平均孔径相近的γ-Al2O3载体,孔径在10nm以上的孔道较多的载体更有利于活性组分进入载体的孔道内,提高活性组分的分散度,有效抑制了活性组分在载体表面聚集,形成了晶粒较小的NiO颗粒。载体的这种结构还有利于NiO进入Al2O3晶格内部,形成固定态的γ-NiO,还原后的Ni0不易流失与烧结,显著提高了催化剂的活性和稳定性。

[1]Kop yscinski J,Schild hauer T J,Biollaz S M A. Production of synthetic natural gas(SNG)from coal and dry biomass-A technology review from 1950 to 2009[J]. Fuel 2010,89:1763-1783.

[2]Huang T J,Lin H J,Yu T C.A comparison of oxygenvacancy effect on activity behaviors of carbon dioxide and steam reforming ofmethane oversupported nickel catalysts[J].Catal Lett,2005,105(12):3-4.

[3]Zhang G Q,Sun T J,Peng J X,et al.A comparison of Ni/ SiC and Ni/Al2O3catalyzed total methanation for production of synthetic natural gas[J].Appl Catal A,2013, 462-463:75-81.

[4]贺嘉,李振花,王保伟,等.助剂对钼基催化剂耐硫甲烷化性能的影响[J].天然气化工(C1化学与化工),2013,38 (6):1-6.

[5]Zhang H,Dong Y Y,Fang W P,et al.Effects of composite oxide supports on catalytic performance of Nibased catalysts for CO methanation[J].Chin J Catal,2013,34(2):330-335.

[6]Yang X Z,Wendurima,Gao G J,et al.Impact of mesoporous structure ofacid-treated clay on nickel dispersion and carbon deposition for CO methanation[J]. Int J Hydrocarbon Eng,2014,39:3231-3242.

[7]陈宏刚,王腾达,张锴,等.合成气甲烷化反应积炭过程的热力学分析[J].燃料化学学报,2013,41(8):978-984.

[8]Czekaj I,Loviat F,Raimondi F,et al.Characterization of surface processes at the Ni-based catalyst during the methanation ofbiomass-derived synthesisgas:X-ray photoelectron spectroscopy(XPS)[J].Appl Catal A,2007, 329:68-78.

[9]刘军,孟凡会,钟朋展,等.载体织构对Ni-Fe/γ-Al2O3催化剂结构和甲烷化活性的影响[J].天然气化工(C1化学与化工),2013,38(4):6-10.

[10]张淑娟,郑晓玲,许交兴,等.载体的结构对Ru/Al2O3催化剂金属分布状态的影响 [J].燃料化学学报,2001,29 (s):96-98.

[11]Zhi G J,Guo X N,Wang Y Y,et al.Effect of La2O3modification on the catalytic performance of Ni/SiC for methanation of carbon dioxide[J].Catal Commun,2011,16: 56-59.

[12]Ma S L,Tan Y S,Han Y Z.Methanation of syngas over coral reef-like Ni/Al2O3catalysts[J].J Nat Gas Chem, 2011,20:435-440.

[13]张玉红,熊国兴,盛世善,等.NiO/γ-Al2O3催化剂中NiO与γ-Al-O3间的相互作用[J].物理化学学报,1999,15(8): 735-741.

[14]Choudhury M B I,Ahmed S,Shalabi M A,et al.Preferential methanation of CO in a syngas involving CO2at lower temperature range[J].Appl Catal A,2006,314:47-53.

[15]Gao J J,Wang Y L,Ping Y,et al.A thermodynamic analysis of methanation reactions of carbon oxides for the production of synthetic natural gas[J].RSC Adv,2012,6 (2):2358-2368.

Effect of support structure on the catalytic activity of nickel-based methanation catalysts

YUAN Yong-tian,YIN Yan-hua,ZHOU Xu,ZHOU Jun-cheng

(The 718 Research Institute of CSIC,Handan 056027,China)

Two different γ-Al2O3supports with similar specific surface area,pore volume and pore diameter but different pore size distribution were used to prepare two Ni/Al2O3methanation catalysts by impregnation method,and the catalysts were characterized by XRD,SEM and H2-TPR.The results of catalytic performance evaluation showed that catalyst Ni/Al2O3-A prepared by using the support with more dispersive distribution of pore size performed better activity.It was found by N2adsorption characterization that there was a quantity of pore with diameter greater than 10nm in support A,and results of XRD and SEM indicated which made the active component more easy into the the pore channels of support,favoring the dispersion of active component to form finer NiO crystallines and inhibit the aggregation of NiO.Results of H2-TPR showed that there was more“fixed”γ-NiO in catalyst Ni/Al2O3-A,and the reduction product of the “fixed”γ-NiO was more difficult to sinter and detach from the support,which was beneficial for the activity and stability of catalyst.

support structure;pore size distribution;γ-Al2O3;methanation;catalyst

TQ 032

:A

:1001-9219(2015)03-32-05

2014-09-28;

:袁涌天(1988-),男,硕士研究生,研究方向为C1化学合成,电话 03107189842,电邮yuanyongtian007@126.com。