模板法制备Al2O3对CO2-CH4重整镍基催化剂稳定性影响研究

莫文龙,马凤云,刘红霞,刘景梅,钟 梅

(新疆煤炭洁净转化与化工过程自治区重点实验室,新疆大学化学化工学院,新疆 乌鲁木齐 830046)

模板法制备Al2O3对CO2-CH4重整镍基催化剂稳定性影响研究

莫文龙,马凤云*,刘红霞,刘景梅,钟 梅

(新疆煤炭洁净转化与化工过程自治区重点实验室,新疆大学化学化工学院,新疆 乌鲁木齐 830046)

采用模板法制备氧化铝(T-Al2O3),并将其及其载Ni催化剂(TC-Al2O3)与市售氧化铝(B-Al2O3)及其载Ni催化剂(BCAl2O3)进行分别对比。BET表明,T-Al2O3的平均孔径较小,仅为3.32nm,比表面积较高,达477m2·g-1;NH3-TPD表明,T-Al2O3载体表面存在弱酸位和强酸位,但酸性较B-Al2O3弱。XRD表明,TC-Al2O3还原后的Ni晶粒尺寸较小,仅为5.6nm;H2-TPR表明,催化剂存在结晶态NiO和NiAl10O16尖晶石,且TC-Al2O3的NiO还原峰面积占总还原峰面积的86%,而BC-Al2O3仅为68%。CH4/ CO2重整试验结果表明,TC-Al2O3催化剂不仅具有较高的活性和H2收率,且稳定性好。

甲烷/二氧化碳重整;氧化铝;Ni基催化剂;模板法

CO2大量排放已给人类生存带来愈来愈严重的威胁。CH4/CO2重整制合成气,可为费-托合成和羰基合成提供优质合成气(V(H2)/V(CO)≈1.0)[1-5],实现CO2的有效利用。

对CH4/CO2重整反应,NiO/Al2O3是兼具活性与稳定性且成本低的催化剂。有人认为[6-8],该催化剂在制备过程中,活性组分会以NiO和尖晶石NiAlxOy的形态存在,且形成的NiO越多越有利于提供活性中心。Mokaya等[9]制得的介孔材料ZSM-5和Xia等[10]研究发现的介孔TiO2可以有效提高传质效率,从而提高催化性能。Xing等[11]制备了介孔结构的碳材料,结果表明其可提高电解液在其内部的扩散效率。刘水刚等[12]研究表明,介孔Ni/CaO2-ZrO2纳米复合物在CO2/CH4重整中连续运行50h后活性没有明显降低,稳定性显著高于Ni/Al2O3和Ni/SiO2。因此,介孔载体对催化剂活性和稳定性有显著影响。

本文首先采用模板法制备多孔载体γ-Al2O3,然后将活性组分NiO负载于载体上。并通过BET、SEM、TEM、XRD、TPR等表征手段和评价实验及寿命试验,考察模板法制备载体对催化剂活性,特别是稳定性的影响。

1 实验部分

1.1 试剂

SBA-15,南京先锋纳米材料科技有限公司;PEG-400,分析纯,天津大茂化学试剂厂;H2SO4,98%,北京化工厂;NaOH,天津风船化学试剂科技有限公司;CTAB,上海三浦化工有限公司;NH3·H2O,四川西陇化工有限公司;Al(NO3)3·9H2O,天津大茂化学试剂厂;γ-Al2O3,天津化工研究院;Ni(NO3)2·6H2O,分析纯,天津大茂化学试剂厂;NH2(CH2)2OH,四川西陇化工有限公司;H2、CH4、CO2,新疆鑫天意钢瓶气有限公司。

1.2 硬模板剂制备

硬模板剂(多孔炭)采用模板法制备,以SBA-15为模板、PEG400为炭源、浓H2SO4为炭化剂。具体步骤:⑴将10.0g SBA-15与100mL PEG400加入250mL烧杯并混合;⑵将上述烧杯置于超声波中,以超声10min停3min的方式超声处理3h,直至混合物呈糊状;⑶向糊状物中一边缓慢滴入10mL浓H2SO4一边剧烈搅拌;⑷将糊状物放入真空干燥箱,150℃、0.08MPa干燥3h;⑸干燥结束后,在N2保护下于马弗炉中900℃焙烧4h;⑹用2mol/L NaOH溶液洗涤焙烧物后,再用大量蒸馏水冲洗至中性,并于烘箱中110℃干燥过夜,即得多孔炭样品。

1.3 载体Al2O3制备

采用所制备的多孔碳为硬模板剂,CTAB为软模板剂,以软模板剂/硬模板剂质量比为0.02∶1制备5.0g γ-Al2O3载体,制备步骤如下:⑴按比例将软硬模板剂加入装有100mL蒸馏水的三口烧瓶;⑵三口烧瓶固定于恒温水浴中,并安装好机械搅拌器,同时用铁架台固定两个分液漏斗作为加料器;⑶将10g Al(NO3)3·9H2O溶于50mL去离子水,倒入其中一个分液漏斗;将50mL浓NH3·H2O用50mL蒸馏水稀释后倒入另一个分液漏斗;⑷在85℃恒温水浴、600r/min条件下缓慢滴入Al(NO3)3溶液和氨水溶液,滴速约5mL/min,每10min用精密pH试纸测溶液pH值,使pH=8.0~9.5。此时的悬浊液是载体前驱体与模板剂的混合物;⑸用布氏漏斗将悬浊液抽滤得到滤饼,110℃下干燥5h;⑹将滤饼放入马弗炉500℃焙烧5h,即得T-Al2O3。同时将购买的γ-Al2O3记为B-Al2O3。

1.4 NiO/Al2O3催化剂制备

采用水解-沉积法制备NiO/Al2O3催化剂。以NH2(CH2)2OH为沉淀剂,Ni(NO3)2·6H2O为活性组分前驱体。具体步骤为:将8.8g Ni(NO3)2·6H2O溶于装有30mL蒸馏水的水热合成釜中,然后量取5mL NH2(CH2)2OH与Ni(NO3)2溶液混合,再将10.0g 20目~40目载体加入合成釜,于烘箱 110℃下干燥24h,冷却后将混合物过滤洗涤至中性,滤饼于烘箱120℃干燥3h,于马弗炉500℃焙烧3h即可。以TAl2O3和B-Al2O3为载体所制得的催化剂分别记为:TC-Al2O3和BC-Al2O3。

1.5 多孔炭、载体和催化剂表征

对多孔炭进行SEM和TEM表征:采用日本日立H-600型扫描电子显微镜表征催化剂的形貌和结构信息,加速电压为100kV。

对载体进行氮气吸附测试和NH3-TPD表征:催化剂的孔结构参数采用北京高博科学技术有限公司生产的JW-BK型静态氮吸附仪测试,比表面积采用BET法计算,孔径及孔体积采用BJH法计算;NH3-TPD表征采用天津先权仪器有限公司生产的TP-5080全自动催化剂动态分析仪进行,样品装填量100mg,载气为氦气,流量30mL/min,400℃预处理0.5h后,降至室温通入NH3气至饱和,再升温至120℃进行物理吹扫,最后以 15℃·min-1升温至900℃。

对催化剂进行XRD和H2-TPR表征。XRD采用DX1000型 X射线衍射仪,CuKα辐射源 (λ= 0.15046nm),扫描范围为10°~80°;H2-TPR采用TP-5080,取试样100mg装填于内径4mm的石英反应器中,φ(H2)为10%的氢氮混合气为还原气,流量30mL·min-1,以15℃·min-1升温至850℃。

1.6 NiO/Al2O3催化剂的评价

评价试验采用常压固定床反应器,反应管长400mm,内径6mm。催化剂粒度20目~40目,装填量0.5g。催化剂还原条件:800℃,氢气流量50mL· min-1,还原时间 3.0h。评价实验条件:CH4流量60mL·min-1,V(CO2)/V(CH4)=1.5,GHSV=18000h-1。尾气由气相色谱仪 (北京普瑞GC6890,ParapakQ柱,TCD检测器)在线检测。

2 结果与讨论

2.1 多孔碳的SEM和TEM表征

图1给出了多级孔炭的实验照片与电镜结果。由图1(a)可以看出所制备的多孔碳有明显的孔状结构;由图2(b)放大5000倍的SEM结果图可以看出,该多孔炭形貌均一,表面呈酥松状;图2(c)和(d)分别为放大12000和50000倍的TEM图,可看出该多孔炭为规则棒状,孔隙发达,孔径大小不一。

图1 多孔炭的实验照片与电镜图

2.2 载体氮气吸附试验和NH3-TPD表征

2.2.1 氮气吸附试验

对B-Al2O3与T-Al2O3载体进行N2吸附测试,结果如表1所示。由表1可见,两组载体的孔体积和平均孔径相差不大,而比表面积相差较大;T-Al2O3载体的比表面积高达477m2·g-1,平均孔径较小为3.32nm。

表1 载体的氮气物理吸附测定结果

2.2.2 NH3-TPD表征

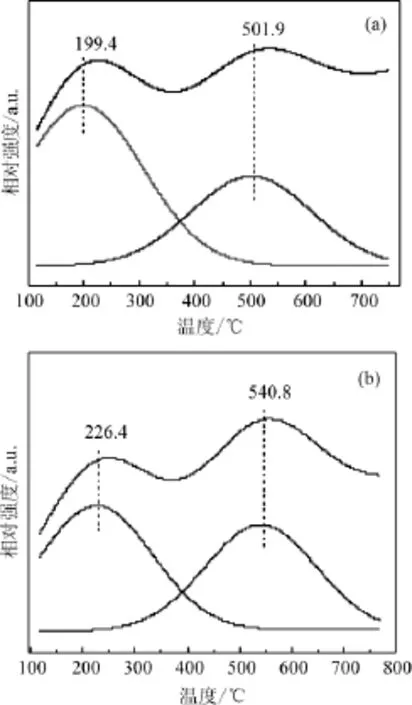

图2给出了两组载体的NH3-TPD结果。由图2可知,两组载体均存在弱酸中心和强酸中心,其峰面积与相应的酸含量成正比。T-Al2O3载体的表面酸性较弱(碱性较强),载体表面碱性越强,越有利于对CO2的吸附,从而提高催化剂的活性。

2.3 催化剂的XRD和H2-TPR表征

图2 载体的NH3-TPD谱图

2.3.1 催化剂XRD表征

图3给出了两组试样还原前后的XRD图谱。由图3(a)可知,与JCPDS(65-5745)标准卡对比,2θ= 43°和63°处的峰与晶相NiO(2θ=43.29°和62.85°)对应;与JCPDS(37-1292)标准卡对比,2θ=37°处的峰与晶相NiAl10O16(2θ=37.59°)对应。由此表明,各试样在还原前均存在晶体NiO和尖晶石NiAl10O16。由图3(b)可知,NiO晶体的衍射峰完全消失,尖晶石NiAl10O16峰强度减弱。另外,在2θ=44°、52°和76°处出现的三处衍射峰为单质Ni(2θ=44.51°、51.85和76.37°)的衍射峰,说明NiO均被还原成活性组分单质Ni,且部分尖晶石NiAl10O16也被还原成单质Ni。

图3 两组试样还原前后XRD谱图

利用Scherrer公式D=0.89λ/(βcosθ)分别估算了图3(a)中NiO晶粒尺寸与图3(b)中Ni晶粒尺寸,结果如表2所示。

表2 试样NiO与Ni晶粒大小

由表2可知,TC-Al2O3还原前NiO及还原后Ni的晶粒尺寸分别为5.8nm和5.6nm,小于BC-Al2O3。这说明TC-Al2O3上的NiO不但分散性好,而且获得的单质Ni晶粒尺寸小。综上分析可知,TC-Al2O3活性组分的分散性更好。

2.3.2 催化剂H2-TPR表征

图4 两组试样的H2-TPR结果

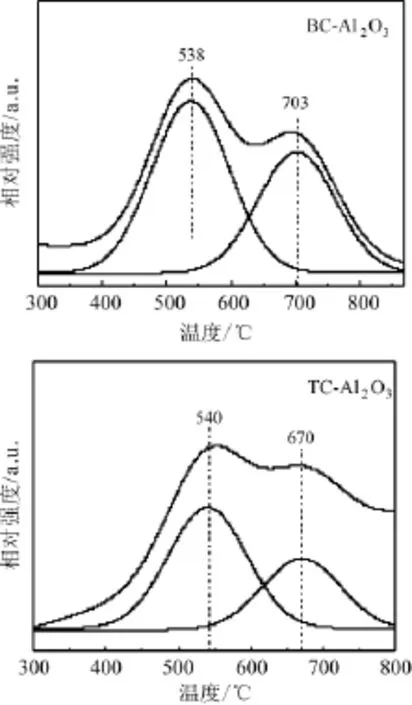

图4给出了两组试样的H2-TPR测试结果。由图4可知,样品存在两个还原峰,结合XRD表征结果可确定一共存在两种镍物种:即结晶态NiO(530-550℃)与尖晶石NiAl10O16(670~780℃)。分析两组试样的还原峰面积,得出每种催化剂三种镍物种的比例如表3所示。

表3 试样各物质的还原峰面积及比例

由表3还可知,试样TC-Al2O3的NiO还原峰面积占总还原峰面积的80%以上,表明其还原性较好。另外,两试样均形成了结晶态NiO与尖晶石NiAl10O16,这表明焙烧过程中活性组分与载体产生了强相互作用。由于表面镍物种(游离态NiO和结晶态NiO)负载在载体的孔壁上,而骨架镍 (尖晶石NiAlxOy)进入到载体的晶格内,因而表面镍物种相对于骨架镍物种更易还原,从而更容易提供活性位。因此,TC-Al2O3可以提供更多的活性中心。

2.4 评价实验结果

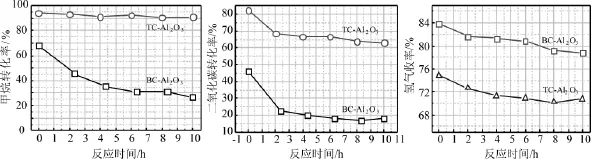

图5给出了两组催化剂的反应物转化率和H2收率随时间的变化。反应时间内TC-Al2O3催化剂的CH4转化率由94%降至93%,平均下降速率仅为0.1%·h-1,表明其稳定性好;而BC-Al2O3的CH4转化率由68%降至25%,平均下降速率达4.3%·h-1,稳定性较差;由CO2转化率随时间的变化可知:TCAl2O3催化剂的CO2初始转化率高达80%以上,反应10h后高于60%,平均下降速率仅为1.9%·h-1,表明其稳定性较好;而BC-Al2O3的CO2转化率由45%降至15%,平均下降速率为3.0%·h-1,稳定性较差;由H2收率随时间的变化可知:TC-Al2O3催化剂的H2初始收率大于75%,反应10h后高于70%,H2收率从75%降至71%,平均下降速率仅为0.41%·h-1;而BC-Al2O3催化剂的H2收率从84%降至79%,但平均下降速率为0.51%·h-1。

图5 催化剂评价试验结果

从催化剂活性、稳定性和H2收率综合分析,TC-Al2O3催化剂的性能更好,这可能是由于该催化剂比表面积大,表面碱性强,晶粒尺寸小和NiO相对含量高,使得催化剂的活性、选择性和稳定性更好。

2.5 寿命实验

图6为TC-Al2O3催化剂的寿命实验结果,试验共持续进行626h,因积炭严重导致床层压降过高而停止,至实验结束积炭约30.0g,平均积炭速率为0.096g·h-1。由图6可见,TC-Al2O3催化剂的CH4与CO2转化率随时间变化明显分为6个阶段:

图6 寿命实验结果

转化率升高Ⅰ段,t∈[0h,28h],CH4转化率从80%升至90%,CO2转化率从58%升至65%;转化率稳定Ⅰ段,t∈(28h,128h],CH4转化率稳定在90%,CO2转化率稳定在65%。

转化率下降段,t∈(128h,151h],CH4转化率从90%降至70%,CO2转化率从65%降至40%。

转化率稳定Ⅱ段,t∈(151h,256h],CH4转化率稳定在70%,CO2转化率稳定在40%;转化率升高Ⅱ段,t∈(256h,340h],CH4转化率从 70%升至85%,CO2转化率从40%升至60%。

转化率稳定Ⅲ段,t∈(340h,626h],CH4转化率基本稳定在85%,CO2转化率稳定在60%。

转化率出现如此变化的原因分析如下:该体系主要存在4个反应,根据△G0=0,分别计算反应能够发生的温度界限,即反应⑴为T≥645℃,反应⑵为T≥557℃,反应⑶为T≥701℃,反应⑷为 T≤817℃。本研究体系的反应温度为800℃。显然,反应⑵是积炭生成氢气的主要因素,反应⑶是消炭生成CO的主要因素,反应⑷是造成CO2转化率高于理论值的主要因素。

对应转化率升高Ⅰ段和稳定Ⅰ段,显然,以反应⑴为主,伴随着反应⑷的微量发生,而反应⑵与反应⑶发生的可能性都很小。在转化率下降与稳定Ⅱ段,显然是体系有炭析出且部分炭沉积在了催化剂表面上,催化剂活性下降,转化率下降,但此时仍以反应⑴为主,产物H2/CO体积比基本不变。随着反应的进行,副反应占主导地位,炭不断沉积在反应管壁与催化剂表面上,CO2基本上不能将其消除,即反应⑶进行得非常微弱,鉴于此,造成H2/CO体积比不断增大的原因很可能就是反应⑵的反应速率比反应⑷的快,此时,二者的转化率基本维持稳定。

3 结论

⑴ BET表明,所制备载体的平均孔径仅为3.3nm,比表面积高达477m2·g-1;NH3-TPD表明,载体表面均存在强酸位和弱酸位,所制备载体酸性较弱(碱性较强)。

⑵XRD表明,TC-Al2O3催化剂NiO分散性好,Ni晶粒尺寸仅为5.6nm;H2-TPR表明,催化剂存在结晶态和尖晶石态两种镍物种,TC-Al2O3的NiO还原峰面积占总还原峰面积的86%,更易于还原;

⑶ 催化剂TC-Al2O3的626h实验表明,稳定转化率甲烷约为90%,CO2约为65%,平均积炭速率仅为0.096g·h-1。

[1]Al Fatisha A S A,Ibrahima A A,Fakeehaa A H,et al. Cokeformation duringCO2reformingofCH4over alumina-supported nickel catalysts[J].Appl Catal A,2009, 364:150-155.

[2]Ruckenstein E,Wang H Y.Carbon deposition and catalytic deactivation during CO2reforming of CH4over Co/ γ-Al2O3[J].Catal J Catal,2002,205:289-293.

[3]Roh H S,Jun K W.Carbon dioxide reforming of methane over Ni catalyst supported on Al2O3modified with La2O3, MgO and CaO[J].Catal Surv Asia,2008,12:239-252.

[4]阳宜洋,丁石,金涌,等.Rh/MgO/γ-A12O3上的毫秒级甲烷蒸汽重整过程[J].化工学报,2009,60(8):1981-1987.

[5]杨修春,韦亚南.甲烷重整制氢用催化剂的研究进展[J].材料导报,2007,21(5):49-53.

[6]李凝,罗来涛.一种新型结构的CO2重整CH4催化剂的制备与催化性能研究[J].化学研究与应用,2006,18(6): 693-697.

[7]Molina R,Poncelet G.α-alumina-supported nickel catalysts prepared from nickel acetylacetonate:A TPR study [J].J Catal,1998,173:257-267.

[8]Yang R C,Li X G,Wu J S,et al.Hydrotreating of crude 2-ethylhexanol over Ni/Al2O3catalysts: Surface Ni species-catalytic activity correlation [J].Appl Catal A, 2009,368:105-112.

[9]Yang Z,Xia Y,Mokaya R.Zeolite ZSM-5 with unique supermicropores synthesized using mesoporous carbon as a template[J].Adv Mater,2004,16:727-732.

[10]Xia K,Fergusona D,Djaoued Y,et al.Template-free synthesis and photocatalytic activity of hierarchical porous titania with controlled texture and crystalline structure[J]. Appl Catal A,2010,387:231-241.

[11]Xing W,Huang C C,Zhuo S P,et al.Hierarchical porous carbons with high performance for supercapacitor electrodes[J].Carbon,2009,47:1715-1722.

[12]刘水刚,李军平,赵宁,等.介孔Ni/CaO-ZrO2纳米复合物催化甲烷和二氧化碳重整[J].催化学报,2007,28(11): 1019-1023.

Influence of Al2O3support prepared by template method on the stability of Ni-based catalysts for CH4/CO2reforming

MO Wen-long,MA Feng-yun,LIU Hong-xia,LIU Jing-mei,ZHONG Mei

(Key Laboratory of Coal Clean Conversion and Chemical Engineering Process(Xinjiang Uyghur Autonomous Region),College of Chemistry and Chemical Engineering,Xinjiang University,Urumqi 830046,China)

An alumina(T-Al2O3)was prepared by template method.T-Al2O3and the Ni catalyst supported on it(TC-Al2O3)were compared with a commercial alumina(B-Al2O3)and the Ni catalyst supported on it(BC-Al2O3),respectively.BET results showed that T-Al2O3had smaller average pore diameter of only 3.32nm and higher specific surface area of 477m2·g-1.NH3-TPD results showed that T-Al2O3held mild and strong acid centers,which was weaker than that of B-Al2O3.XRD characterization results showed that TCAl2O3had better NiO dispersion,and its Ni grain size was only 5.6nm after reduction.H2-TPR characterization results indicated that the catalysts existed in the form of crystalline NiO and NiAl10O16spinel,and the proportion of NiO reduction peak area of TC-Al2O3in the total reduction peak area was 86%,and it was only 68%for TC-Al2O3.The evaluation experiments for CH4/CO2reforming showed that TC-Al2O3had better activity,H2yield and stability than B-Al2O3.

CH4/CO2reforming;alumina support;Ni based catalyst;template method

O643.32;TQ426

:A

:1001-9219(2015)03-04-06

2014-10-25;

:国家“863”计划项目(No. 2015AA050502)和新疆大学博士研究生创新项目(XJUBSCX-2013008);

:莫文龙(1987-),男,博士研究生,研 究 方 向 : 工 业 催 化 , 电 话 15022994903, 电 邮657232193@qq.com;*联系人:马凤云,电话13999135771,电邮ma_fy@126.com。