使用再生氧化铜制备电解铜箔用电解液

付文峰

(广东梅县金象铜箔有限公司,广东 梅州 514759)

电解铜箔是通过使用阴极辊及阳极板对硫酸铜电解液进行电镀沉积获得的,电解铜箔生产过程不断从电解液中沉积出铜,就需要对电解液中补充铜离子(Cu2+)以维持电解液指标的平衡。在常规电解铜箔生产过程中,电解液中铜离子的补充是通过使用系统管道及储罐的低含铜量电解液流经储存有铜线或铜板的罐体,以获得富含铜量的电解液,此罐体称之为溶铜罐。铜线或铜板在溶铜罐中是一种氧化溶解的过程,由于铜的溶解过程会受溶解温度、与酸接触面积、铜材周边电解液饱和度等因素的影响,往往会出现溶铜罐中对铜材的溶解能力差异,所以电解液系统中的铜离子是属于波动状态。由于为了保证溶铜罐中有足够的铜材与电解液接触面积,在溶铜罐中储备大量的铜材会增加生产材料的储备成本。

为了降低铜材采购成本以及生产中能够稳定控制铜离子的浓度,通过生产实践研发了使用再生氧化铜补充铜离子的方法。本方法中使用的氧化铜为利用线路板生产厂家蚀刻液回收提纯制作,属于环保再生资源利用。此类氧化铜由于生产工艺的影响,其纯度一般在80%左右,另外20%成份主要为水及有机杂质,此类氧化铜原材料相比干法烘焙出来的氧化铜会含有更多的有机杂质。

以下是具体实施方法及效果分析。

1 实施原理及条件

以往铜线或铜板在溶铜罐中溶解的原理为:

可见,在铜线或铜板溶解过程中,需要通入大量的空气以使铜线或铜板迅速氧化,然后和硫酸进行反应生成硫酸铜;大量空气的获得是通过鼓风设备进行的,此过程需要消耗大量的电能。

而使用再生产氧化铜制备电解液时,其反应原理为:

通过上述反应式可以看出,氧化铜和硫酸可以直接反应,不需通入空气,从而节省大量电能,并且由于减少反应过程所需空气因素,使得氧化铜的溶解反应非常迅速,如此即可容易计算出所溶解的铜离子含量。

但由于此类再生产氧化铜中含有大量的其它有机杂质,在使用此类氧化铜时必须对所溶解的电解液进行去除有机物的处理。通过生产实践证明,使用活性炭对所制备的电解液进行循环过滤处理后,对电解铜箔生产是没有影响的。

2 实例

主要设备:溶铜罐、过滤器、泵、加热器、罗茨风机

再生氧化铜:CuO含量80%,水份及其实杂质含量20%

粉末活性炭:800曲吸附,颗粒度小于20目

电解铜箔生产过程中硫酸铜电解液

工艺要求:生箔用电解液铜离子浓度(80±2)g/L。溶铜罐铜离子浓度提升达到(120~140)g/L。(用氧化铜溶解生产电解液比例:70 kg:1000 L)

过滤要求:10 μm过滤袋

活性炭配比:为200目粉末活性炭,用量为活性炭与电解液比0.8kg:1000L。

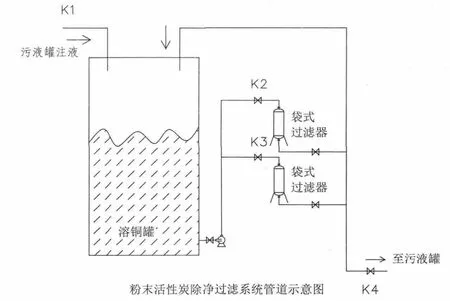

3 操作过程及设备流程图(图1)

氧化铜溶解操作过程:

(1)由溶铜罐进行,在加氧化铜前,检查溶铜罐内罐体干净、管路与阀门正常。

(2)开启溶铜罐进液阀门K1、供风阀门打开,启动加热4组。加入生溶电解液进溶解,当溶铜罐液量为40 m3时关闭阀门K1。

(3)溶铜罐电解液温度到60 ℃后添加氧化铜,添加氧化铜时必须散状加入,2.8 t氧化铜控制在(30~40)分钟均匀缓慢加入。铜罐电解液与氧化铜比例为40 m3:2.8 t。

(4)氧化铜添加完成后等30 min溶解搅拌,再取电解液样品过滤澄清,取样分析铜含量约为130 g/L。

(5)溶铜罐电解液澄清后,加入粉末活性炭进行除净处理,活性炭与电解液比例0.8kg:1m3,(即活性炭为32 kg),此时供风搅拌不停。

(6)加活性炭循环30分钟后,打开K2、K3及后段阀门,启动内部循环泵对电解液进行过滤循环。

(7)阀门切换好后立即启动耐腐蚀泵,当过滤器压力达0.1 Mpa时打开阀门K4,据生产铜含量要求开启所需流量大小,调整合适的阀门流量。

(8)当阀门K4全开时生产流量达不到补充铜离子要求时或过滤压力大于0.3 Mpa,停耐酸泵更换过滤袋。更换过滤袋时必须保证不能因滤袋破裂和紧固密封造成漏滤。

(9)当溶铜罐40 m3电解液抽空后,停止耐腐蚀泵后,对过滤器进行更换滤袋和冲洗泵体管道,防止结晶。重新再按此操作放液溶解氧化铜操作,来保证生箔所需铜离子浓度要求。

图1

在氧化铜使用过程中其溶解的铜离子计算依据:CuO+H2SO4=CuSO4+H2O

按照上述反应方程式,每溶解1 mol的氧化铜可以生产1 mol的铜离子,也即每溶解80 g的氧化铜可以生成60 g的铜离子。若电解液需要补充1 g/L的铜离子,则需溶解1.25 g/L的氧化铜,再根据再生氧化铜中氧化铜的百分含量,计算出补充1 g/L的铜离子需要投入再生氧化铜的重量。