不同铜基及精细线路的蚀刻加工能力改善

林伟娜

(汕头超声印制板公司,广东 汕头 515041)

1 前言

随着高多层及精细线路板件的增多,外层制作过程对碱蚀制作能力要求更是愈加苛刻。通过试验评估不同蚀刻制作条件下的加工情况,以此为参考进而对设备蚀刻段的喷淋系统、传送参数及滚轮等方面进行优化,提高加工能力,使其能够满足高低基铜及精细线路板件的稳定性制作。

2 试验方案

根据蚀刻速度、蚀刻压力及喷淋长度等几大因素分不同水平设计,通过蚀刻均匀性及线宽控制情况寻找其中差异和规律,并以此结果为参考寻找相应的改善措施。同时为避免不同时间段药水状态变化后的蚀刻量差异影响,所有试验均是在同一时间段进行。

采用457 mm×610 mm铜厚68.6 mm的基铜板件,蚀刻后采用9*6点法(短边前后各留边38 mm、各点间距为76 mm,长边左右各留边25.4 mm、各点间距为63.5 mm)均匀测量(如图1),测量工具为铜厚测量仪。均值及蚀刻均匀性COV,除COV外,其它数据单位均为mm。

图1 蚀刻均匀性数据测量图

2.1 不同蚀刻压力对蚀刻均匀性的影响

试验条件包括不同压力数值及上下板面的不同压力差值,且考虑上板面受水池效应影响,蚀刻量较小于下板面,因此试验时上压力均设置大于下压力。试验过程中均采用同一蚀刻速度及有效缸体喷淋长度,试验条件及结果如表1。

从以上试验结果可以看出,随着蚀刻压力的增大,上板面COV值逐渐上升,下板面基本接近。说明压力的增大可一定程度上提高上板面蚀刻均匀性。

2.2 不同速度对蚀刻均匀性的影响

实际生产过程中相同板件所需的蚀刻量是一定的,所以本次试验过程为较为接近的蚀刻量,根据不同的蚀刻速度设置值而调整喷淋压力及缸体有效喷淋长度进行对比,看出传送速度对是蚀刻均匀性的影响,试验条件及结果如表2。

从以上试验结果可以看出,在保持较为接近的蚀刻量前提下,蚀刻速度越快,缸体有效长度越大,蚀刻均匀性会更佳,尤其对上板面影响愈加明显。

3 改善措施及分析

由于加大蚀刻压力、增加缸体有效喷淋长度、加快蚀刻速度均能改善蚀刻均匀性,尤其是上板面COV。因此为提高设备对于精细线路及低基铜板件的制作能力,且不影响其在高基铜板件的控制稳定性,在综合评估设备的改造难度后,将主要从喷淋系统、传送参数及传送系统着手改善。预期改善目标为生产精细线路板件时上板面COV≥96.5%,极差≤5 mm。

3.1 传送参数的改善

对于精细线路或低基铜板件,受其所需蚀刻量较低限制。作为本次改造对象的设备,原计划生产方式是缩短有效蚀刻缸体长度以实现蚀刻速度的下降。但在试验过程中发现该种制作方式下容易出现线路不良或侧蚀量大的蚀不净隐患,一方面可能是缸体有效长度缩短后蚀刻均匀性能力下降,另一方面蚀刻速度下降影响板面药水流速,从而加剧上板面线路侧蚀量有关。

表1 不同压力下蚀刻均匀性情况

序号 上压 下压 喷淋长 蚀刻速度 均匀性测试结果力/MPa 力/MPa 度/m /(m/min) 最大值 最小值 极差 平均值 COV 6 0.17 0.14 4.5 3.8 上板面 43.0 35.5 7.5 39.0 93.4%下板面 42.8 38.0 4.8 40.9 96.5%7 0.21 0.14 4.5 4.0 上板面 43.7 34.2 9.5 38.4 94.1%下板面 42.1 36.9 5.2 38.5 97.4%8 0.24 0.17 4.5 4.2 上板面 44.4 37.5 7.4 40.0 94.6%下板面 43.0 38.8 4.2 40.5 97.7%9 0.27 0.24 4.0 s3.5 上板面 32.0 24.7 7.3 28.0 93.0%下板面 30.8 27.7 3.1 29.0 97.2%

因此为改善板件的制作质量,结合生产线特点,主要采取措施是加长该类板件的有效蚀刻缸体长度,并提高设备的传送速度控制范围以满足板件的蚀刻控制速度。

改善后对比不同蚀刻速度下的蚀刻均匀性,结果如表3。

随着蚀刻速度的提高,上板面蚀刻均匀性明显改善,COV可由93.9%提高至94.8%,极差由8.4 mm下降至4.1 mm;下板面蚀刻均匀性基本不变。随着速度的提高,上板面板中间蚀刻量低的区域越来越小,说明水池效应的影响在逐渐下降。

3.2 传送系统的改善

虽然对传送参数进行调整后,基本可以满足细线路板件的速度控制要求,也解决药水流速带来的线路侧蚀问题。但从表3的试验结果,4.0 m/min 下的COV仅93.9%、极差值为8.4 mm,还是无法达到制作精细线路板件预期目标,而从其蚀刻均匀性测试图可以看出改善关键点在于消除上板面水池效应。

结合设备特点及改造费用,首先考虑采取的最便捷及节约方式是结合喷嘴排布来调整压水棍,及时驱赶上板面中间表面滞留药水,减少水池效应。

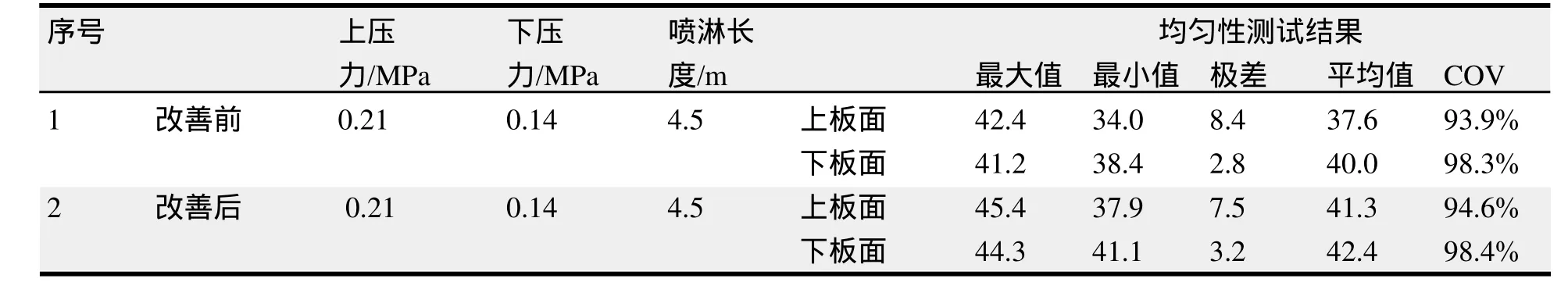

对于蚀刻速度为4.0 m/min的蚀刻均匀性,改善前后结果如表4。

调整传送系统后,上板面蚀刻均匀性明显改善,对于常规中高基铜所需蚀刻条件,COV可由93.9%提高至94.6%,极差由8.4 mm下降至7.5 mm;下板面蚀刻均匀性基本不变。改善后上板面板中间蚀刻量低的区域明显缩小,说明水池效应的影响已得到下降。

3.3 喷淋系统的改善

在增加压水棍后,虽然上板面水池效应已得到改善,但仍然无法达到预期目标。由于在前面的试验及改善过程中均发现下板面蚀刻均匀性基本不变,因此后续改善关键点在于解决上板面后半部分与前端的蚀刻量差异。

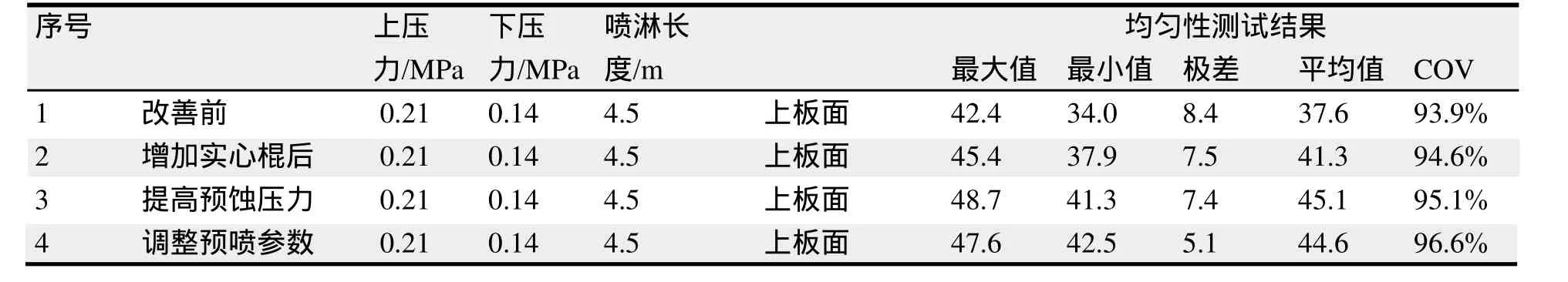

结合设备的现有特点及各工艺条件,主要是从预喷参数及预喷压力着手,目的在于加大上板面后半部分的蚀刻量。改善前后结果如表5。

表3 改善传送参数前后蚀刻均匀性数据对比

表4 改善传送系统前后蚀刻均匀性数据对比

表5 改善喷淋系统前后蚀刻均匀性数据对比

调整喷淋系统后,上板面蚀刻均匀性明显改善,对于常规中高基铜所需蚀刻条件,其COV可由93.9%提高至96.6%,极差由8.4 mm下降至5.1 mm。在通过增加实心棍、提高预蚀压力及调整预喷参数后,上板面板中间蚀刻量低区域已基本消除,说明上板面水池效应已基本得到解决。

3.4 细线路板件制作条件下蚀刻均匀性

在相关改善措施完成后,对于精细线路或低基铜制作条件下的上板面蚀刻均匀性重新进行测试,对比结果如表6。

对于精细线路制作,其上板面蚀刻均匀性COV已由93.0%提高至96.2%,极差由7.3 mm下降至4.0 mm,基本达到预期目标,实现稳定性制作能力的要求。

3.5 线宽稳定性控制

同一类型精细线路及低基铜板件各取36拼,对比改善前后两种方式下的线宽控制情况,制作条件如下:

(1)平板电镀、外层图形转移、图形电镀均采用相同设备及工艺条件;

(2)同一时间段进行蚀刻,认面认向制作;

(3)采用相同设备及测量参数进行数据收集。

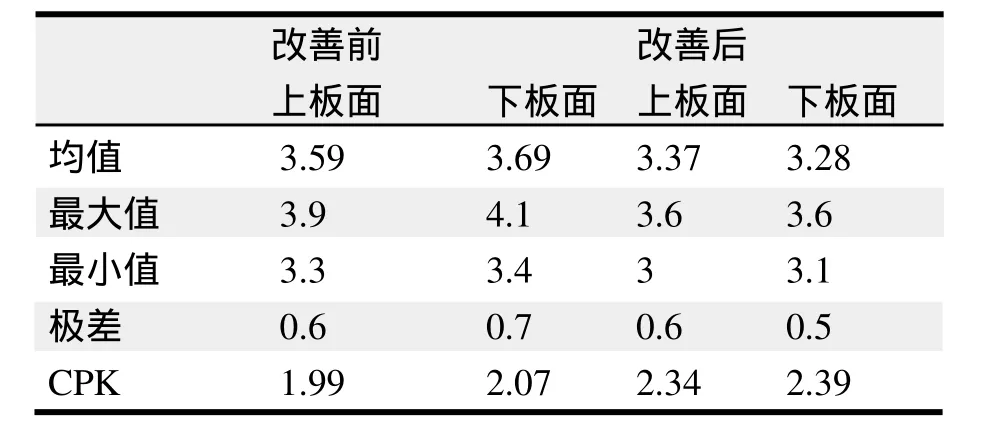

(4)每面测量同一位置的过孔线及孤立线,设计线宽为0.094 mm。

测量结果及数据分析如表7。改善后上下板面的线宽CPK值均得到提高,数据分布更为集中,实现生产稳定性控制要求。改善后的密集线路线脚更好,侧蚀更小,线路更均匀整齐,更有利于精细线路的稳定性控制要求。

表6 改善前后精细线路制作条件下的蚀刻均匀性数据对比

表7 改善前后精细线路线宽稳定性数据对比

4 结果与小结

通过初期试验的对比,发现提高蚀刻压力、增加缸体有效喷淋长度、加快蚀刻速度均能改善蚀刻均匀性。以此为基础上综合评估设备的现有特点及改造难度,对传送参数、传统系统及喷淋系统逐一改造并验证、再调整的方式进行改善,降低设备改造难度及改造费用。

在基本不改变设备原生产操作参数的前提下,实现蚀刻均匀性的提高(上板面COV可提升3%,极差值可下降3.5 mm),达到预期改善目标,提高设备整体加工能力,满足高低(12 mm ~ 171.5 mm)基铜及细线路板件的稳定性制作。