阻焊塞孔掉油解决

覃士双 黄庆卫

(深南电路有限公司,广东 深圳 518053)

1 问题与原因推断

1.1 问题的锁定

分析印制板塞孔掉油板件可以发现,塞孔掉油的区域普遍存在油墨发白现象,使用3M胶带对发白区域进行油墨附着力测试,即出现不定位的油墨脱落。取切片对发白区域进行观察,确认在塞孔孔口处,表面油墨与铜面出现了分层,形成了未被油墨覆盖的密封区域(图1);由于此密封区域的出现,光线可透过此区域对应的表面油墨,目视即出现了油墨发白现象;同时表面油墨由于失去了附着面,使用机械力进行撕扯时油墨也出现了脱落。

图1 塞孔掉油切片图

1.2 产生机理的推断

通过加工过程的跟进,油墨发白现象锁定在后固化的过程中出现。后固化时,油墨经历了物相的转变,由液态到玻璃态,再到固态,对应的体积也经历了先膨胀后收缩的变化;塞孔油墨在膨胀过程中将表面油墨顶起,使之与铜面分开,在收缩时由于膨胀程度的不一,加之油墨已经完全固化失去了流动性而无法复原可作为产生机理的推断之一。

在对失效切片进行观察的过程中,出现塞孔发白的塞孔内部机表面均有大小及个数不一的气泡存在,其出现的概率及程度较之于底厚径比板件为底;孔内及表面的气泡在油墨固化过程中受热剧烈膨胀是否会将表面油墨顶起,也是机理的推断之一。

此外,塞孔掉油的板件其切片也出现了塞孔油墨与孔壁分层的现象,且部分分层表现出从孔内延伸至表面,与图一显示的密封区域相连。塞孔内部与铜面的分层是否是孔内存在水汽,在后固化时气化为水蒸气,水蒸气沿着孔壁向孔外运动,至孔口处将油墨顶起,最终导致密封区域的出现也是机理的推断之一。

综上所述,溶剂的膨胀运动、水汽的挥发以及气泡的挥发是本文研究高厚径比板件塞孔掉油的主要推断;其他如塞孔油墨与表面油墨的匹配性、铜面氧化等导致油墨脱落的因素不在本文范围之内。

2 实验

2.1 板件选择

选择板厚3.0 mm,钻孔孔径0.6 mm板件 (孔数1000)

2.2 试验条件

孔内水汽的模拟可通过降低前处理速率以改变烘干的程度;孔内油墨气泡的出现是塞孔的过程中产生,通过反复摸索,通过改变塞孔加工时的速率可以有效的改变;溶剂的挥发主要在后固化的低温阶段产生,试验中直接延长的对应的低温时间。

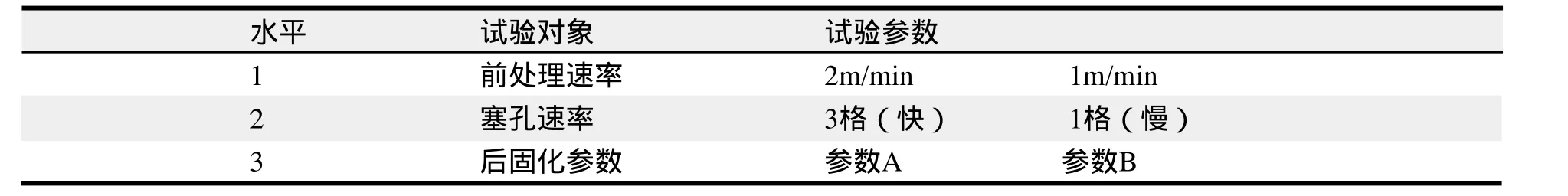

以上述三个主要推断为试验方向,最终确定如下三个试验因子并设计了具体的试验思路:

表1 塞孔冒油改善试验因素水平表

3 实验结果与讨论

3.1 水汽的影响

试验现象和结果如下表2所示。

表2 水汽的影响

2 m/min过前处理后的板件目视可见孔内有水汽存在,1 m/min过前处理后的板件为保证水汽的充分挥发前处理后加烘75 ℃×8 min。

从试验结果可以发现,完全烘干后的板件基本未出现塞孔发白/掉油现象,而又水汽残留的板件均出现了塞孔掉油缺陷,其与上文的推断基本一致。

从试验可以确认孔内的水汽对塞孔掉油有直接影响,在PCB加工过程中不仅是前处理过程,塞孔加工过程的温湿度管控也至关重要,温湿度的波动会使铜面发生水汽的液化现象,也会对塞孔掉油产生影响。

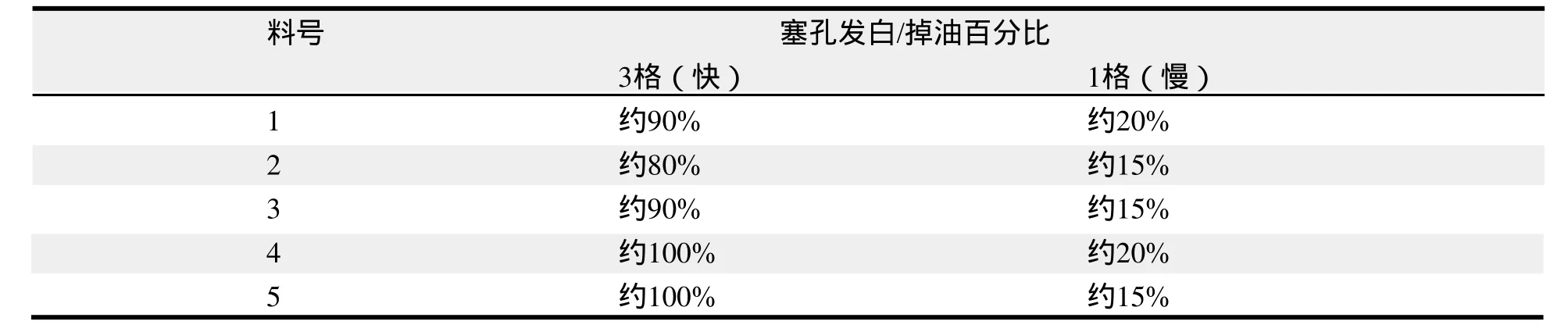

3.2 气泡的影响

试验现象和结果如下表3所示。

板件在塞孔时由于不是真空环境,在网版通道内,板件的孔内均存在有气泡;塞孔时若速度过快,孔内的气泡。

被油墨封住无法排出的概率将增大,降低塞孔速率,孔内及网版内的气泡在塞孔油墨进入的过程中将被推出,与此对应被油墨包围而封住的概率将下降。

从试验结果可以确认,孔内的气泡减少可在一定程度上降低塞孔处油墨发白的概率,特别是塞孔孔口表面油墨气泡的减小对掉油的贡献。对应的切片图2所示。塞孔后加工表面油墨时被表面油墨及塞孔油墨共同包围的气泡也有较大影响,也需通过如降低丝印速率等方式进行改善。

表3 气泡的影响

图2 塞孔发白-气泡的影响

3.3 溶剂挥发的影响

试验现象和结果如下表4所示。

表4 溶剂的影响

由于溶剂是在低温阶段即开始挥发,此时油墨还未开发生交联反应,在此阶段控制挥发的速率,避免激烈的挥发过程,同时保证其挥发的完全,可有效解决溶剂的挥发导致的表面油墨被顶起。通过控制塞孔油墨的挥发过程可以有效的解决塞孔油墨掉油现象

4 试验结论

通过试验确认,有效解决高厚径板件塞孔掉油的控制措施为:

(1)控制孔内无水汽产生及残留:降低前处理速率、提高烘干温度或是延长烘干段长度。

(2)塞孔内气泡的控制:降低塞孔速率、降低塞孔后丝印面油速率,合理调整油墨粘度

(3)使溶剂缓慢的挥发完全:主要是从更低的温度开始烘烤并延长低温时间、增加低温温区。

上述三个改善方向在我公司已有效解决板厚3.2 mm及以下,最小孔径0.25 mm及以上板件的油墨塞孔加工。