浅谈甲醇的质量控制

李玉泉

摘 要:本文主要从一期精馏开车后中容易出现的质量问题入手,综合分析了影响产品质量的各种工艺和操作因素,并提出了一些控制措施,意在提高整个精馏系统的稳定性,从而保证精甲醇的质量。

关键词:精馏 国标GB/338-2004 质量控制

1.引言

现在焦炉气制甲醇企业如雨后春笋般出现,随之而来的是愈演愈烈的甲醇市场竞争,所以要想赢得市场,不仅要靠良好的营销措施,更要有可靠的产品质量做保障。

我公司年产10wt的甲醇装置于2007年10月31日一次开车成功投产。该装置的甲醇精馏系统采用了先进的预塔,加压塔和常压塔三塔精馏工艺,并且均为垂直筛板塔,这样就比两塔精馏降低了30%的能耗。

运行一年多以来,系统基本处于平稳状态,产品检验分析证明纯度在99.97%以上。但也不可避免的遇到了沸程,酸碱度,和乙醇等化验指标有时难以控制的问题。

2.精馏

2.1精馏就是根据混合物中各组份的挥发度不同,在精馏塔内同时经过多次的部分汽化和多次的部分冷凝,使其分离成几乎纯态的过程。

2.2由合成过来的粗甲醇的主要成分如下表:

组分 沸点(0C)

二甲醚 -24.9

甲酸甲酯 31.7

甲醇 64.6

乙醇 78.3

异丙醇 82.2

正丙醇 97.2

仲丁醇 99.5

水 100

异丁醇 107.8

正丁醇 117.7

以甲醇的沸点做参考,我们将以上雜质分为轻组分和重组分。

2.3预塔的作用主要是:脱除甲酸甲酯、二甲醚等轻组分杂质;中和有机酸;加水萃取共沸物。加压塔和常压塔的作用主要是脱除重组分杂质(如水分和乙醇等)并采出精甲醇和少量的杂醇。其中,预塔进料管道上连接有碱液(NaOH)加入口;常压塔在6,8,10,12,14(均为提馏段),42,44,46,48(均为精馏段)块塔板处设有杂醇采出口。

简单而言,精馏系统就是将这些主要杂质清除,生产出几乎纯态的精甲醇。

3.国标GB/338-2004的主要控制参数(部分)

检验项目 指标值

优等品 一等品 合格品

沸程(0℃,101.3Kpa,在64.0℃-65.5℃范围内,包括64.6℃±0.1℃)≤ 0.8 1 1.5

酸的质量分数(以HCOOH计)/%≤ 0.0015 0.003 0.005

碱的质量分数(以NH3计)/% ≤ 0.0002 0.0008 0.0015

乙醇的质量分数 供需双方协商

以上的参数是我们在实际生产中曾经遇到过控制问题的三个检验项目,也是容易出现和不易控制的工艺指标。

3.1 沸程是指在一定条件下对产品进行蒸馏的第一滴样品馏出的温度直至最终馏出的温度全部蒸馏过程的馏出温度的差值。

它是评定液态混合物蒸发性最重要的质量指标,既能说明混合物的沸点范围,又能判断该混合物组成中轻重组分的大体含量,对指导实际生产和使用贮存等各方面均有很大影响,是确定该产品是否合格的关键指标。

3.2 酸碱度反应了成品中酸性物质的脱除效果。合成过来的粗甲醇中含有一些酸性物质,如果不脱除他们,会逐渐腐蚀塔板等内件,降低塔的使用寿命,所以碱液的加入量需要参考预塔塔釜PH来控制,PH一般在9-10左右。

3.3 乙醇能与甲醇形成共沸物,并且该共沸物的沸点与甲醇相近,会随着甲醇蒸汽一起挥发冷凝,所以脱除它后会进一步将甲醇的纯度提高。

乙醇含量在国标GB338─2004中并没有具体要求,但是公司出口产品中要求乙醇含量<50ppm,所以供需双方有时需要协商。

4.出现的问题及原因分析和控制措施

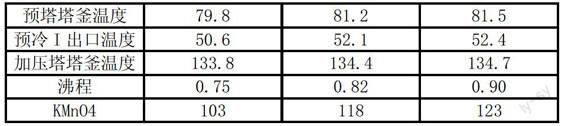

4.1加压塔沸程高(调节前)

预塔塔釜温度 79.8 81.2 81.5

预冷I出口温度 50.6 52.1 52.4

加压塔塔釜温度 133.8 134.4 134.7

沸程 0.75 0.82 0.90

KMnO4 103 118 123

4.1.1分析如下:

通常情况下沸程高有两个原因:一个是初馏点低(轻组分含量高);一个是干馏点高(重组分含量高)。

从数据可以看出:预塔塔釜,预冷I的出口和加压塔釜的温度越高,KMnO4值越大(说明轻组分的脱除效果相对越好,即干点越高),但沸程却逐渐向不合格的方向发展,这说明过高的塔釜温度将加压塔内的重组分过多的蒸到了塔顶,然后冷却后混入精甲醇中作为产品采出,从而造成成品甲醇中重组分过多,引起干馏点的增大,进而使得沸程也增大。

另外,回流比过大也可造成一部分杂质流回塔底,通过向常压塔进料,进而影响常压塔对重组分的分离;还有常压塔杂醇的不断累积,也可以造成该塔沸程的不合格,进而也影响成品的沸程。

4.1.2调节措施:

在保证预塔指标不变的情况下,采用加大加压塔回流比和加大提馏段的杂醇采出进行调节。

运行几天后,沸程逐渐达到优等品级别(0.35),问题得以解决。

4.2成品酸度高

预塔塔釜(预后)PH 10.42 8.18 7.02

酸的质量分数/% 0.0017

碱的质量分数/% 0.0001 0.0004

注:以上数据是异常工况下的变化趋势。

4.2.1分析如下:

通过数据可以看出,在预后PH逐渐减小的情况下,产品逐渐由酸性过渡到碱性。

当产品中的酸度超标时,不能单纯考虑碱液的加入量,应该依据预后PH值去综合考虑:

① 合成来的粗甲醇中含有弱酸性气体CO2,在缓冲槽中没有被完全闪蒸出去,从而带入塔内。 (下转119页)

(上接268页)

② 碱液加的过少,那么粗醇中的酸性物质中和不完全,预后PH会呈酸性,最终产品也会显酸性。

③ 碱液加的过多,一开始会把粗醇中的酸性物质完全中和掉;但是过量的碱一方面还会促使一些酯类(比如:甲酸甲酯)水解成酸性物质(主要是甲酸,沸点100.8℃)所以预后PH显酸性;另一方面也会使碱性物质带入成品中,使最终产品呈碱性。也可以这样认为:碱液过量时就会使酸性和碱性物质处于一种动态平衡中,所以预后PH值会呈弱酸性,但产品会呈弱碱性。

④ 预塔塔釜温度和预冷I出口温度偏低,使得轻组分脱除不干净,通过回流又进入预塔,进而带入后续两塔。

⑤ 常压塔的杂醇积累。

综合分析是由于碱液加得偏多,预冷I出口温度偏低所致。

4.2.2调节方法:

① 保证碱液泵行程不变的情况下,碱液浓度由1.6%降至1.3%左右,降低碱液用量。

② 预冷I出口温度由50-53℃提至50-55℃,确保轻组分完全脱除。

③ 将粗甲醇缓冲槽的压力由0.51Mpa降至0.50Mpa左右,将粗醇中溶解的CO2更好的闪蒸出去。

维持一段时间后,酸度逐渐恢复正常。

4.3 成品中乙醇含量过高(170PPM)

4.3.1原因分析:

乙醇与甲醇形成的共沸物的沸点与甲醇相近,会随着甲醇蒸汽一起挥发冷凝,不易脱除;以及杂醇的采出量偏少,造成乙醇的不断积累所致。

4.3.2调节方法:

① 适当减小加压塔的蒸汽量,并加大加压塔的回流比,将乙醇的富集区域尽量集中在加压塔的下部。

② 加大常压塔的回流量,将常压塔第32块塔板(常压塔的进料板)的温度控制在乙醇沸点(78.4℃)以下约为74-75℃左右;同时塔下部的第10和14块塔板温度尽量控制在100℃左右(但也要使第6块塔板温度不得低于100℃,保证残液合格),将乙醇集中在常压塔的提馏段进行采出。

③ 加大常压塔提馏段第10,12,14和精馏段第42和44块塔板的杂醇采出量。

经过一段时间的调节,乙醇含量降至50PPM以下,满足了出口要求。

但是,将乙醇含量降至出口要求后,甲醇产量势必会受到一定程度的影响,所以,如果没有特殊要求,还是将乙醇含量(低于140PPM)控

制稍高些为宜。

5.结语

甲醇精馏是个复杂的控制系统,工艺指标的波动对最终产品质量的影响相对滞后,所以在精馏控制时一定要控制好整个系统的平衡,在产品出现质量问题时一定要综合考虑各塔的运行状态,才能找出问题的关键所在。

参考文献:

[1]赵建军:《甲醇生产工艺》,化学工业出版社,2008。

[2]馮元琦、李关云:《甲醇生产操作问答(第二版)》,化学工业出版社,2008。

[3]李峰:《甲醇及下游产品》,化学工业出版社,2008。