摩擦焊设备振动油缸的性能分析

中航工业北京航空制造工程研究所 丁永艳 张盛桂 张永康 张敏莉

近年来,随着高推重比航空发动机对整体叶盘的迫切需要,摩擦焊接作为航空发动机整体叶盘制造和维修的一项关键技术, 引起了各国航空发动机制造业的高度重视。摩擦焊机的关键环节是如何实现被焊工件的相对往复运动。摩擦焊设备按照产生的不同振动往复运动方式,主要分为3类:机械式、电磁式和液压式[1]。液压式摩擦焊设备是利用液压装置产生振动,实现夹具和工件的往复运动,基本工作原理如图1所示,在轴向压力的作用下,振动工件以一定的振幅和频率与相对静止的工件做相对往复运动。随着摩擦运动的进行,摩擦表面被清理并产生摩擦热,摩擦表面的金属逐渐达到粘塑性状态并产生变形,然后控制2个工件迅速对中,停止往复运动并施加顶锻力,完成焊接[2]。

图1 液压式摩擦焊接工作原理图Fig.1 Work principle of hydraulic friction welding

1 液压式摩擦焊的发展现状

近年来,针对摩擦焊接技术所发表的专利大多是对往复振动系统的设计和研究。液压式相对于其他2种方式具有产生的激振力大、体积小、工件安装调试方便、可用于各种类型的工件等优点,但缺点是对液压元件和油液清洁度要求高,易发生渗漏油现象和故障,对操作和维护人员的专业水平也有较高的要求。尽管如此,但液压式设备的综合性能好,可提供的功率大、可焊接的工件范围宽,且通过管道传递能量使设备更加紧凑,因此液压式摩擦焊机是近年来国内外摩擦焊接发展的主要方向[3],故研究分析摩擦焊的液压缸具有非常重要的意义。

本文将通过分析系统振动油缸的频率,找出影响频率的关键因素,深入分析这些因素的影响,总结并提出改进振动油缸的几点措施。

2 液压缸频率分析

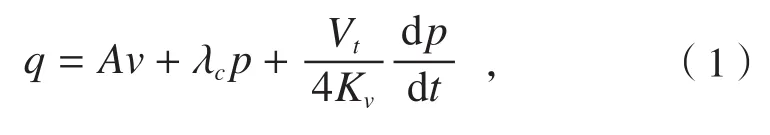

液压式摩擦焊设备运行时,液压油驱动活塞杆进行往复运动,滑块受迫于活塞的驱动发生受迫振动。因此,根据该系统的特点,假定负载时质量、弹簧和粘性阻尼构成单自由度系统。液压缸系统弹簧刚度由活塞杆刚度和液压油刚度串联合成,液压油的体积弹性模量KV=1.4~2GPa,而钢的体积弹性模量在 196~206GPa之间,是液压油的100~150倍,故可以把活塞杆作为刚体处理,系统的弹簧力主要来自于受控液压油所构成的液体弹簧。若用m表示运动部件质量,F为液压缸外负载,p和q分别为液压缸输入液体压力和流量,则液压缸输入油液的连续性方程为:

式中,v为活塞运动速度,m/s;A为液压缸活塞的面积,m2;Vt为液压缸高压腔及进口管路油液的体积,m3;λc为液压缸泄漏系数;Kv为油液体积弹性模量,Pa。

活塞运动的动力平衡方程式为:

式中,Bc为粘性阻尼系数。

由式(1)、式(2)可得液压缸的速度,即负载特性方程:

由式(3)可得液压缸的固有频率:

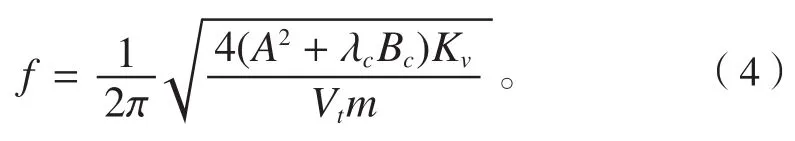

由于液压缸中的泄漏在一般情况下很小,因此当λcBc<<A2时,可以忽略不计,于是液压缸的固有频率可以近似为:

由式(6)可以看出,液压缸的移动部分质量m与液压缸的行程L越小,

油液的体积弹性模量Kv与活塞有效工作面积A越大,则液压缸的固有频率就越高,系统的响应速度越快。下面将针对液压缸的行程及油液体积弹性模量2方面因素展开分析。

(1)液压缸的行程。

由式(6)可知,油缸的行程越大,系统的响应频率就会越小,因此,在保证系统的功能下,尽量减小油缸的行程有利于提高系统的响应速度。

(2)油液的体积弹性模量。

油液的体积弹性模量说明了液体抵抗压缩能力的大小。实际使用中,由于在液体内不可避免地会混入空气等原因,使其抗压缩能力显著降低,因此,在有较高要求和压力变化较大的摩擦焊设备的液压系统中,油液的体积弹性模量的影响不可忽视。

首先应尽量减少油液中混入气体及其他易挥发性物质;其次,油液的体积弹性模量与温度、压力有关:温度增大时,Kv值减小,因此要控制液压油液在工作中的温升;最后,压力增大时,Kv值会增大;反之则减小,但这种变化不呈线性关系。当压力大于3MPa时,Kv值基本上不再增大,因此在选择供油压力时,还要考虑高压过高、泄漏大、发热高、系统功率损失增加、元件寿命降低等后果。因此,设计中应该恰当地提高系统的供油压力。

在实际使用中,容腔内液体的有效体积弹性模量是流体可压缩性和管壁膨胀共同作用的结果,因此管路设计上应该考虑使用壁厚较大的硬管连接并尽量缩短伺服阀与振动油缸之间的管路长度。

下面将对以上分析结果利用AMESim液压仿真软件进行仿真验证。

3 仿真分析

本文采用液压仿真软件AMESim,通过设置不同的油缸行程、系统压力、管路形式来对比分析这3方面因素对振动油缸性能的影响。

首先,根据摩擦焊设备的液压原理图,取振动油缸相关部分在AMESim下建立振动油缸的仿真模型,该系统主要是由液压缸、三位四通液压伺服阀、定量泵、蓄能器、溢流阀以及信号源和增益等构成。其工作原理为:用位移传感器X测量油缸的柱塞输出位移,并转换为信号,与给定的位移信号进行比较后形成闭环控制的误差信号,所得到的差值通过比例放大后驱动伺服阀动作,来控制液压缸的伸缩动作,从而实现了对液压缸位移大小及方向的控制。

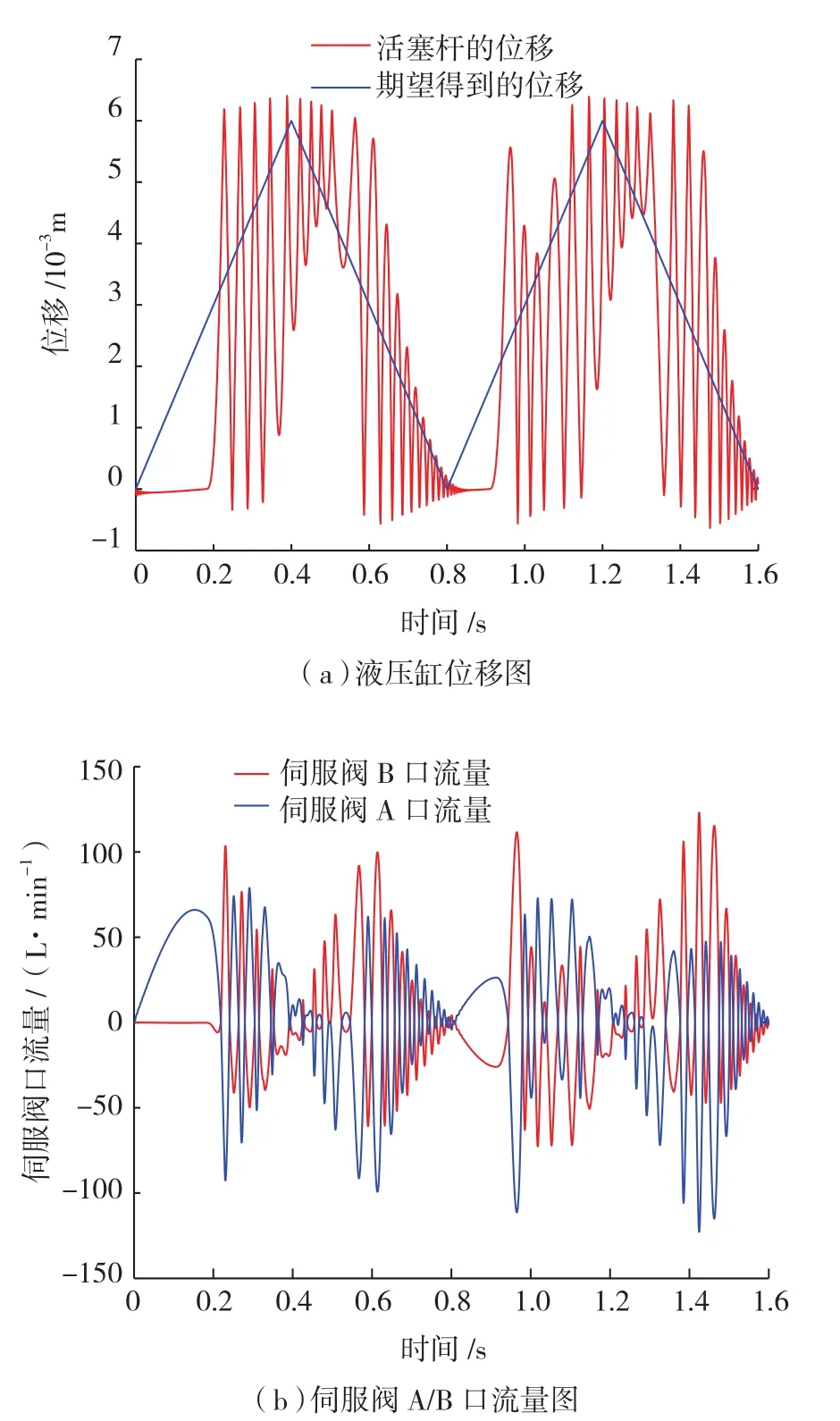

仿真过程主要的参数设定如下:系统的激振力150000N,振动质量800kg,液压缸工作压力21MPa,通过计算取油缸缸径150mm,活塞杆直径120mm,液压缸行程100mm。设定的位移为0~0.4s内从0变化到0.006mm,在0.4~0.8s内从0.006mm变化到0,在0.8~1.6s内重复前面过程。仿真时间为1.6s,得到的仿真结果如图2所示。

从图2可看出,液压缸在刚启动阶段出现较明显的滞后现象,并且伺服阀的流量在切换方向的过程中出现较明显的抖动现象,系统稳定性差。为了进行对比分析,下面选用不同的液压缸行程、系统压力及管道形式进行仿真对比分析。

将液压缸的行程由100mm改为10mm,其他参数不变时,得到的仿真结果如图3所示。

图2 系统压力21MPa,液压缸行程100mm时的仿真结果Fig.2 Simulation results with hydraulic cylinder stroke being 100mm and system pressure being 21MPa

图3 系统压力21MPa,液压缸行程10mm时的仿真结果Fig.3 Simulation results with hydraulic cylinder stroke being 10mm and system pressure being 21MPa

从图2、图3的对比可以看出缩短液压缸行程,系统的控制性能明显提高,系统响应速率更快,并且伺服阀阀口的流量在切换过程中抖动的现象明显改善,系统稳定性增强。因此,在振动液压缸的设计过程中应尽量选用行程短的油缸。

将液压缸的工作压力由21MPa改为28MPa,行程为10mm,其他参数不变时,得到的仿真结果如图4所示。

从图3、图4的对比可以看出,选用较高压力时,液压缸的输出位移跟踪性能有所提高,伺服阀控制输出流量的抖动现象也有所改善,但没有很大改善。因此,在液压系统设计过程中,应在满足系统控制性能的前提下,适当地选择系统的工作压力。

另外,考虑到管路设计对油液体积弹性模量的影响,在仿真软件中将伺服阀与液压缸之间的连接改为软管连接。通常使用的二层钢丝软管,设定软管的体积弹性模量为800MPa,其他参数设置不变,得到的仿真结果如图5所示。可以看出,使用软管的系统控制性能非常差,因此,伺服阀与伺服缸之间必须采用硬管连接,并且伺服阀的安装位置尽可能地靠近伺服缸,这样可以提高液体的有效体积弹性模量,保证伺服控制的可靠性。

图4 系统压力28MPa,液压缸行程10mm时的仿真结果Fig.4 Simulation results with hydraulic cylinder stroke being 10mm and system pressure being 28MPa

图5 采用软管连接时的仿真结果Fig.5 Simulation results of flexible hole connection

4 结束语

通过仿真分析不同的液压缸行程、压力、管道模型等对液压伺服系统控制性能的影响,可以得到以下的结论。

(1) 在保证系统功能的前提下,应该尽量减小液压伺服油缸的行程,有利于提高伺服控制系统的响应速度,改善控制性能。

(2) 虽然增加系统的供油压力有利于提高系统的响应速度,但是当压力提高到一定程度时,再提高压力,系统的控制性能并不能得到很大提高,因此,在满足液压控制系统性能的前提下,应适当提高系统工作压力。

(3) 在设计过程中,伺服阀与液压缸必须采用刚度较好的硬管连接,并且伺服阀的安装位置尽可能地靠近伺服缸,以提高伺服控制系统的响应速度和控制性能。

[1] Vairis A. On the extrusion stage of linear friction welding of Ti6A14V. Materials Science And Engineering A, 1999,271(1/2) : 477-484.

[2] 栾海英,陈贞发.线性摩擦焊电液伺服系统的研制.液压与气动,2007(1): 48-49.

[3] 丁立铭. 罗·罗公司研制出线性摩擦焊宽弦风扇整体叶盘.航空制造技术,1999(6): 10.