自动制孔设备在某飞机尾翼装配中的应用研究

中国人民解放军驻沈阳飞机工业(集团)有限公司军事代表室 陈海峰

中航工业沈阳飞机工业( 集团 )有限公司 李海伟 徐 戬 安春英

20世纪90年代后,飞机制造业对飞机装配技术提出了高质量、高效率、低成本并能适应多品种产品的生产要求。飞机结构连接采用的主要方法是机械连接,一架大型飞机上约有150万~200万个铆钉和螺栓[1-2]。目前情况下这些铆钉孔和螺钉孔的制孔过程都是操作者用手持风动工具通过手工控制进行制孔,制孔质量、连接质量难以满足高性能飞机的质量要求。

目前,本单位承担的某飞机尾翼盒段尺寸较大,尾翼壁板被称为是亚洲最大的复合材料壁板,单面壁板制孔量高达5000以上,手工制孔工作量极大,效率极低。同时该机型研制生产采用民用飞机的管理模式,对紧固件孔的制造精度提出了很高的要求,φ4mm、φ6mm螺栓孔精度为H9,φ8mm及以上的孔精度为H7,对制孔精度要求的提高也给手工制孔带来更大难度。为了保证装配质量要求,工人在制孔过程中要进行预安装-划线-制初孔-透孔-扩孔-铰孔-锪窝一系列操作,操作过程中还要反复安装并拆卸壁板,而飞机尾翼壁板尺寸大,反复拆装并定位极不方便,增加了工人的工作量和安全隐患,而且生产效率和产品质量低。同时,复材构件制孔过程中会产生碳纤维粉尘,严重危害操作者的健康,带来健康隐患。因此,本单位在某飞机尾段装配过程中首次引进自动制孔技术,在生产实践中发挥了很大作用,同时,对于提高军机制造水平也具有重要意义。

1 自动制孔系统构成及关键技术

自动制孔系统针对飞机翼面的自动制孔,解决手工装配时复合材料(碳纤维)和铝合金叠层材料制孔效率低下,制孔质量稳定性差等技术难题。该自动制孔系统的作业范围大,配合工装系统可以满足翼面类产品的装配需求,应用对象有一定的广泛性和适用性。

本系统采用五坐标立柱形式,由支撑移动定位平台和多功能末端执行器组成。制孔时,要保证制孔主轴与工件表面垂直。制孔产生的屑渣和粉尘要及时抽走,压脚的压紧力可以根据不同的制孔情况调整。该制孔系统适用于铝合金、钛合金、复合材料等材料制件的制孔,能在钻头一次进给中完成制孔和锪窝。制孔前后系统可对钻头的状态进行检查,具有刀具破损检测功能。设备有润滑、冷却、主轴恒温等辅助系统。对于不同的叠层材料,制孔要求一次完成。

本自动制孔系统主要结构包括:X轴、Y轴、Z轴、A轴、B轴及W轴(进刀轴)。X轴采用双齿轮消隙的齿轮齿条驱动形式,可以消除X轴行走过程中因齿轮齿条间隙而产生的误差;Y、Z轴及W轴为直线导轨配滚珠丝杠驱动形式。A、B轴采用THK轴环配齿圈的驱动。各轴均用光栅或磁珊检测形成全闭环控制以保证机床运动精度。自动制孔主机采用德国西门子840D作为主控制系统,具有X、Y、Z、A、B五轴联动功能。同时系统还采用了激光测距、工业相机定位、光栅、磁栅等高精度测控技术,大大提高了机床在各种姿态下的定位精度。末端执行器用于实现装配部件基准孔的照相定位、工件压紧、法向测量及调整、自动制孔、粉尘抽吸、孔径和位置检测等功能。

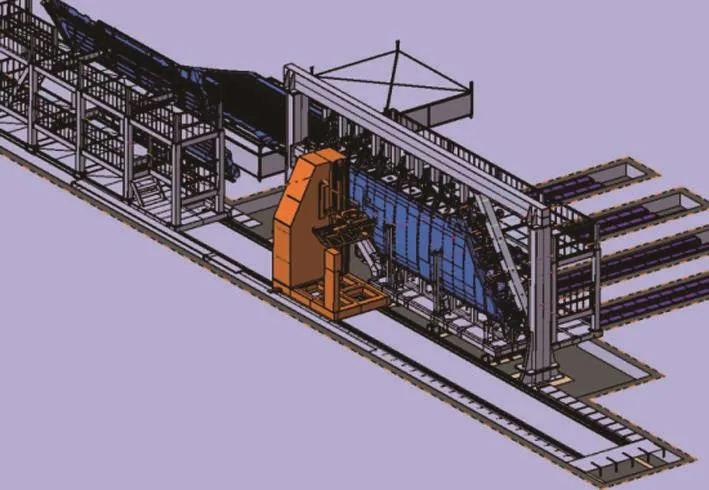

图1为自动制孔系统工作示意图。图2为自动制孔系统结构简图。

1.1 系统各部分构成

(1) 主机部分。

图1 自动制孔系统工作效果图Fig.1 Rendering of automatic drilling system

X轴采用GUDEL导轨配齿轮齿条,Y、Z轴及换刀轴和主轴进刀轴为直线导轨配滚珠丝杠。A、B轴采用THK轴环配齿圈。各轴均用磁珊检测形成大闭环以保证机床精度。

(2) 地基部分。

地基部分由大钢制型材铺设,同时用快固水泥与地面固定,保持设备的地基稳固使机床运动平稳。导轨支撑梁下有万向型调整垫,可以保证导轨安装的精度要求。

(3) 装配后的调整要求。

机床各部分落稳调好后3个月要进行复查,校验看是否有变化,如有变化要重新调整。最终保证整体设备精度的稳定性。每次安装固定产品时,产品的加工孔位都要与机床坐标系保持一致,误差不超过0.5mm。钻孔前要定义钻头的位移传感器的加工孔的深度位置,以确保加工深度。每次开机时先查看各位置的监控设备是否工作正常。

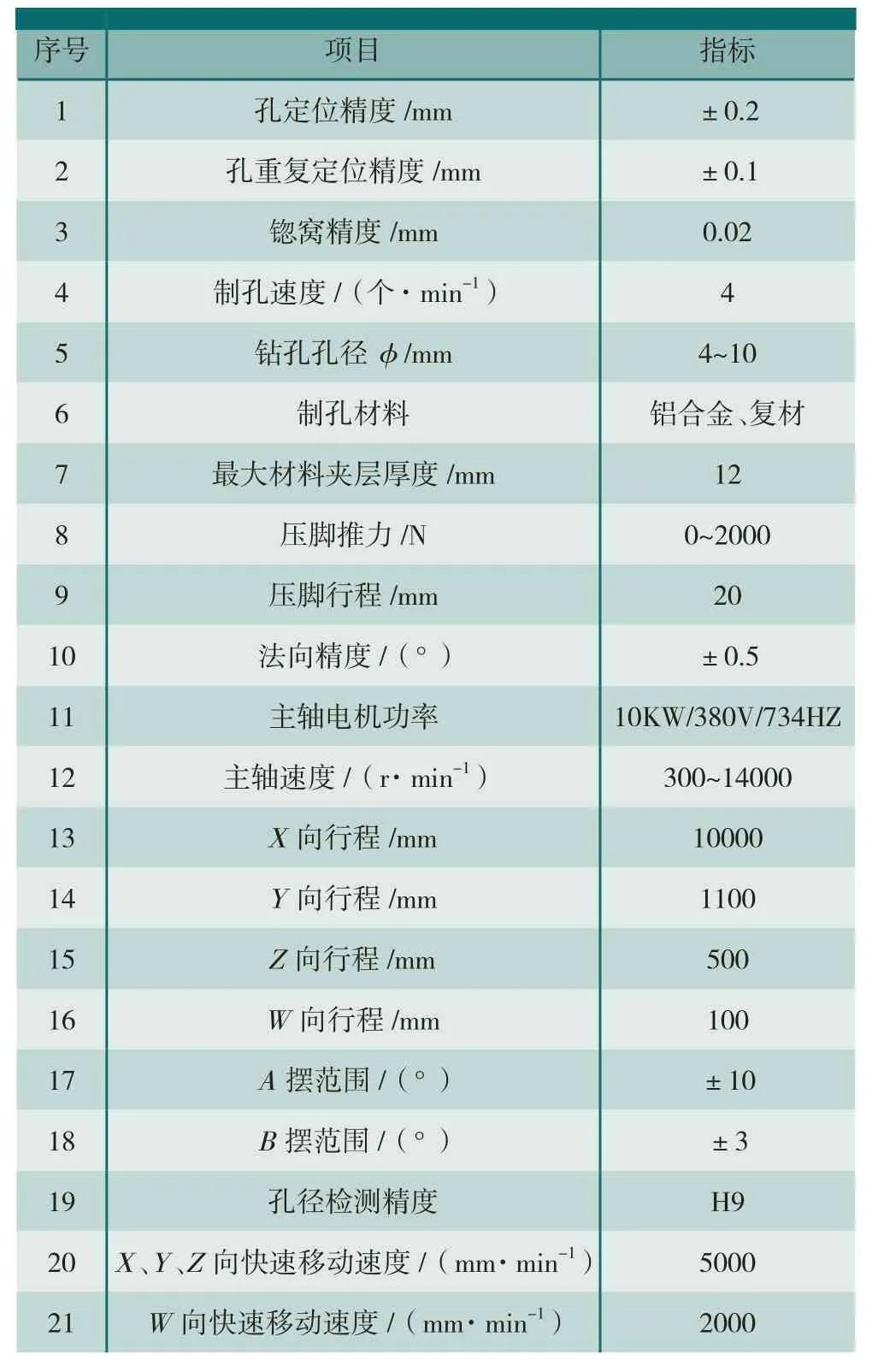

(4) 自动制孔系统主要参数如表1所示。

1.2 系统主要关键技术

本自动制孔系统的主要关键技术有:

表1 主要技术参数

(1)移动定位平台技术。

该系统平台机构采用高精度、轻质量、多坐标的设计模式,工作头采用五坐标的设计模式。另外,由于验证件的尺寸相对较大,相应平台的结构尺寸也比较大。

(2)多功能末端执行器技术。

在有限的安装空间内,实现制孔、压紧、抽尘、制孔进给等功能部件的布置安装,且要求具有质量轻,可靠性高的特点。

(3)精益制孔技术。

涉及啄式自动制孔技术、夹层压紧技术、液态垫片技术和聚晶金刚石刀具技术等的综合应用,实现壁板装配过程中的精密制孔,提高装配质量和减少装配工时。

(4)系统监控和故障处理技术。

对移动定位平台和多功能末端执行器等进行系统状态监控和故障处理,确保柔性自动制孔设备的各单元可靠运行。

(5)系统集成联调技术。

涉及系统数据库的建立,系统数据的集成调试,系统各单元的协同控制,系统全线运行联调。

(6)数字化仿真技术。

利用CATIA、DELMIA等加工、装配仿真软件,对制孔过程进行可视化仿真,从而进行制孔路径的干涉分析,并利用其有限元分析功能,实现刀具参数及加工工艺参数的初步选取。

(7)制孔刀具选取技术。

在数字化仿真的基础上,初步确定刀具的结构形式与主要参数,并通过在壁板模拟件及试验件上的各种制孔试验,获得所用刀具的最佳刀具参数。

(8)自动化法线测量技术。

在制孔工程中,法线的准确程度是制孔质量的最重要部分,也是自动制孔过程中最难以保证的部分。通过在自动化制孔设备上添加法线测量设备的手段,最终保障法线测量与控制。

2 自动制孔系统工艺参数分析研究

2.1 壁板压紧的最佳形式及压紧力

飞机装配无毛刺的要求主要体现在零件之间的贴合面上,也就是连接的2个或2个以上的零部件之间不允许有毛刺和切屑[1]。目前,国内对制孔过程中贴合面处如何减少毛刺产生问题的理论研究较少。人工制孔过程中可以将制孔零件拆除后进行去毛刺操作,但这一过程很难实现自动化,所以在自动制孔过程中实现无毛刺制孔工艺意义重大。在自动制孔过程中,控制毛刺产生问题的关键因素就是压紧力大小。

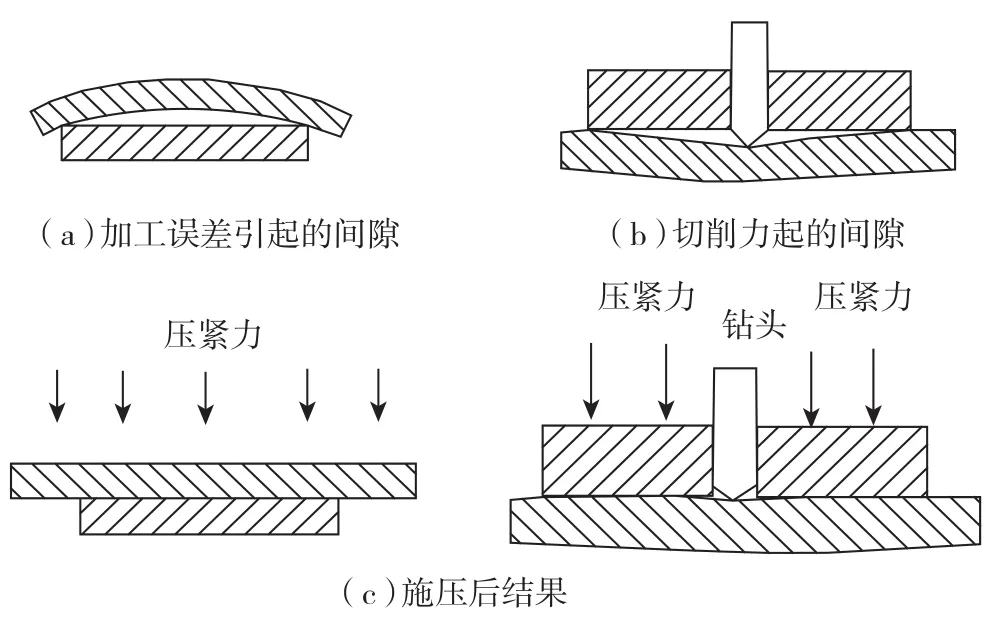

某飞机尾翼壁板采用复合材料,肋骨采用铝合金的结构形式,壁板由于尺寸大,所以刚度较差,同时,表面曲率不同,在需要钻孔的区域如果两个贴合面存在加工误差,就会使两层贴合面之间产生间隙,如图3(a)所示;同时在制孔时,钻削轴向进给力也会引起贴合面之间的间隙,如图3(b)所示,这些间隙就为贴合面的毛刺提供了成长空间,直接影响了贴合面上的钻孔质量[1]。

为了解决该问题,自动制孔系统通过局部施加压紧力来克服夹层界面分离,使装配的零件在制孔时“形成”一体,避免贴合面上出现过大毛刺,从而达到工艺要求。可以说解决贴合面毛刺问题,压紧力比其他影响因素更重要。如图3(c)所示,在合理的压紧力情况下,贴合面可以达到理想范围内的贴合,从而有效控制毛刺高度。因此如何得到一个合适的压紧力才是关键,不仅达到“无毛刺”制孔的要求,同时还要兼顾压紧力对结构挠度的影响。通过合理施加单向压紧力,来保证零件贴合面无毛刺的前提下,尽量减少产品表面的变形和制孔设备的负载[3]。

图3 压紧力对贴合面间隙的影响Fig.3 Influence of compaction force for clearance of joint surface

本文在某飞机尾翼试验件上进行了一组试验,分析压紧力对夹层结构毛刺产生的影响。具体为:在设备操作界面“参数设置”选项中将压紧力分别设定为150、300、500、700、900、1100N 情况下制孔时夹层结构之间的最大间隙,在该最大间隙的贴合面上研究不同的压紧力对间隙的影响,研究不同的压紧力对结构产生毛刺的影响。

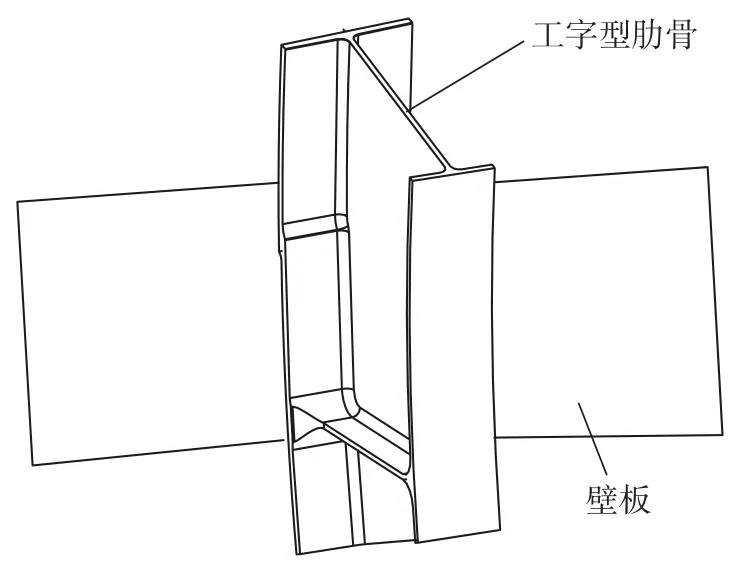

试验对象的结构形式包括“工字型”肋骨及壁板,示意图见图4。

图4 试验件结构示意图Fig.4 Diagram of test pieces

通过系列试验,发现随着压紧力增加,夹层结构贴合面间隙逐渐减小,当压紧力为700~900N时,贴合面间隙变化趋势渐缓,为0.01~0.016mm,当压紧力继续增加至1100N左右时,贴合面的间隙逐渐增大,间隙增大则毛刺产生的问题相对严重。

通过分析,发现该现象与肋骨的截面形式是有关系的,肋骨的截面成“工”字型,出现最大间隙的区域处于“工”字框“|”一侧,在该区域,“工”字框的刚度很差,造成了“工”字框的变形比较大,因此在达到了900N以上时,两者贴合面的间隙出现了“不降反升”的现象,因此确定了在该结构形式下,自动制孔系统压紧力为700~900N时可以很好地控制毛刺产生。

2.2 主轴转速及进给速度

除了保证孔边毛刺达到标准外,制孔过程中还要保证孔壁和锪窝表面粗糙度符合要求,其主要影响因素为制孔过程中的主轴转速及刀具进给速度。

本文分别设定主轴转速为1000r/min、3000r/min、5000r/min、7000r/min,进 给 量 为 300mm/min、700mm/min、1100mm/min、1500mm/min 时对试验件进行制孔,制孔质量结果如表2所示。

表2 不同主轴转速及进给量时的制孔结果

根据表2结果,通过分析得出本自动制孔系的主轴转速和进给量的最佳参数分别为5000r/min和700mm/min。

根据上述试验结果分析可知,总体上相同转速时,进给量越大,粗糙度相应越大,毛刺高度越大,越容易划伤孔壁;相同进给量时,转速对制孔质量的影响并不明显。经过分析,试验结果部分数据与理论存在部分偏差,原因可能是由于制孔时刀具参数的变化引起的,在制孔过程中,刀具本身的磨损也会影响制孔质量。

3 自动制孔系统工艺流程

经过对自动制孔系统近半年的试运行及系列试验,自动制孔系统已经成熟应用于某飞机尾翼的装配过程中,其主要工艺流程如下。

(1)调整刀具。将钻头、刀柄放在对刀仪上,在对刀仪上进行激光检测,测量刀尖长度、刀具总长度等参数,并在设备上填写刀具信息表,其中刀尖长度、刀具总长度为实测值,锪窝深度等为理论值(不同直径的钻头各项参数需要分别设置,并在选定直径后在刀具信息表上勾选出所选刀具的规格,此时刀具参数才会在自动制孔过程中生效;建议每次安装刀具前均对刀具的尺寸在对刀仪上进行校对,换刀时需扶住钻头,防止刀具弹出)。

(2)校准。用自动制孔设备上的相机拍摄试片台上的标准点,最少重复拍摄两次,若结果偏差较小(0.05~0.1mm左右),则可以正常进行试钻。若结果偏差较大,不可继续操作,需对相机和自动制孔机进行检测,直至校准结果正常。

(3)试钻。根据制孔直径选择合适的刀具,并在试片台上进行试钻。试钻过程中需要检查锪窝深度、孔径及孔精度,压力传感器是否正常工作;切削过程中切屑是否正常,对不符合要求的参数进行修正(每次更换刀具时,均需重新进行校准与试钻)。

(4)导入制孔信息。将三维模型中的产品连接钉位空间信息(包括钉位的三维坐标及垂直零件外表面的法向量参数)导入自动制孔系统中。

(5)制孔。选择钉位进行自动制孔。自动制孔设备具有激光寻法功能,当钻头与零件表面垂直度超过允许值时,设备会自动报警,需要人工对此处点位的向量信息进行适当的修正。

(6)检验。每钻20个孔左右需进行一次检查,验证刀具是否可以正常使用。若存在问题,则需更换新的钻头。

4 自动制孔技术应用结果分析

(1) 生产效率方面。

在某飞机尾翼装配过程中,制孔操作占装配工作量的30%左右,传统制孔操作一般经过3至5次加工才能完成,高精度孔甚至需要更多次的加工,而且,手工制孔完成后由于钻孔过程中夹层中间存在毛刺及切屑,需将夹层结构分离,逐一清理毛刺和切屑后再重新定位,大大增加了工人的劳动量和劳动时间;应用自动制孔系统进行制孔,可一次高速钻出优质孔位,通过在某飞机尾翼装配过程的试验,自动制孔系统的应用使装配周期比手工装配缩短30%以上,大大提高了装配效率。

(2)产品质量方面。

传统的飞机装配中的制孔主要以手持风动工具钻孔为主,制孔过程全靠人为控制,易形成孔径偏大、孔垂直度不满足要求、毛刺多等缺陷,通过对比某飞机尾翼复合材料壁板手工制孔和应用自动制孔技术制孔后孔质量及孔周边毛刺情况发现,应用自动制孔系统制得的紧固件孔周边毛刺明显少于手工制孔;传统制孔过程中,制孔精度完全依赖于工人技术水平,对工人技术熟练程度要求过高,人为因素影响无法避免。

在孔位精度控制方面,传统孔位确定主要通过简易工装或人工划线完成,孔位精度无法保证。自动制孔系统调试完成后,按照预定工艺流程和加工要求进行了大量的制孔试验。首先根据飞机壁板三维模型数据,采用基准边定位的方式在长约2000mm、宽约500mm、壁厚5mm的钛合金板上进行了制孔测试试验。刀具选用精度为H7级的钻铰复合刀。试验中主轴转速为800r/min,进给为0.08mm/r。图5为制孔试验现场。试验完成后采用明胶板对点的方式检测系统的绝对定位精度,明胶板几何尺寸以及各个孔位置分布与飞机壁板完全相同,其上以十字交叉线表示各个孔中心,通过检测,系统的绝对定位精度大约为±0.3mm,相比于传统制孔,应用自动制孔系统制得的孔位精度更高、更稳定。

图5 自动制孔试验现场Fig.5 Test site of automatic drilling

5 结束语

近年来我国的柔性装配技术虽然发展迅速,但与国外先进飞机装配技术相比较,仍然存在差距,有些方面甚至还处于空白,制约了飞机研制生产水平的提高。因此,推行数字化装配技术是飞机制造业发展的必然趋势[4],而数字化装配技术离不开先进的自动制孔技术。同时,伴随航空结构件向着薄壁化、整体化和复杂化方向发展,机体结构长寿命、高质量、高效率、气动等方面的要求,使装配制孔比以往要求更高、更精[5],为了提高生产效率,保障产品质量,引入自动化设备进行自动精密制孔是一个很重要的途径[6]。

自动制孔系统的应用,不但能使飞机装配周期大大缩短,而且能够提高装配质量、降低制造成本,推动和加速我国飞机的研制工作,对促进我国飞机数字化装配技术尽快达到国外先进水平,实现行业的跨越式发展具有重要意义。

[1] 王珉,薛少丁.飞机大部件对接自动化制孔单向压紧力分析.南京航空航天大学学报,2012(44): 553-556.

[2] 卜泳,许国康,肖庆东.飞机结构件的自动化精密制孔技术 .航空制造技术,2009(24): 61-64.

[3] 王珉,陈文亮,张得礼.飞机轻型自动化制孔系统及关键技术 .航空制造技术,2012(19): 41-44.

[4] 许国康.自动钻铆技术及其在数字化装配中的应用.自动钻铆技术,2012(22): 65-66.

[5] 林琳,夏雨丰.民用飞机装配自动制孔设备探讨.装配工艺,2011(22): 86-89.

[6] 荆道艳,许国康,王嬗.大部件对接的数控定位技术研究.航空制造技术,2010(23): 197-120.