PTFE/CFRP/铝合金叠层材料钻削试验研究*

上海交通大学机械与动力工程学院 王昌赢 邱坤贤 魏莹莹 安庆龙 陈 明

上海航天控制技术研究所 蔡晓江

碳纤维增强复合材料(Carbon Fiber Reinforced Polymers,简称CFRP)是一种以碳或石墨纤维为增强体的树脂基复合材料,具有质量轻、比强度高、比刚度大、减振和抗疲劳性能好以及可设计性强等诸多优点[1],已在航空航天领域得到了广泛的应用。由于碳纤维硬度高(53-65HRC)、脆性大,而且表面较光滑使得其与树脂的结合力较弱,故而使得CFRP具有层间强度低、抗冲击能力差等缺点,结构连接是其应用的薄弱环节之一,为此,通常将其与金属材料叠加在一起组合成叠层材料进行连接和装配。目前,这种叠层材料主要应用在航空航天结构制造领域。

为提高装配精度,常将CFRP和金属材料叠放在一起制孔,以利于实现叠层结构件钻削和装配的一体化、自动化生产,提高装配效率和经济效益[2];此外,金属层能起到对CFRP的支撑和保护作用,减小CFRP在钻削过程产生的出口分层缺陷。然而,各层材料之间机械加工性能的较大差异以及CFRP本身的难加工特性使得CFRP/金属叠层材料的钻削加工成为了一大难点[3],如制孔精度差、CFRP树脂易烧伤、金属层出口毛刺等问题[4]。

目前,国内外有关叠层材料的钻削研究报道还较少,而且主要集中在切削加工性上。相对而言,对于钻削温度的研究则更少。于晓江等[5]通过研究CFRP/钛合金叠层材料制孔工艺发现钻削钛合金时,轴向力明显大于CFRP,而且从复合材料侧钻入得到的孔径精度和孔壁质量高于从钛合金侧钻入。Brinksmeier等[6]对铝合金/CFRP/钛合金叠层材料进行了钻削试验,研究表明:较高的切削速度会导致更大的制孔表层损伤。Zitoune等[2]通过对CFRP和铝合金叠层材料进行钻削力试验发现,钻削CFRP和铝合金时的轴向力都随着进给量增大而增大,而钻削速度对轴向力无明显影响。

本文通过钻削试验,研究了聚四氟乙烯(Polytetrafluoroethylene,简称PTFE)/CFRP/铝合金叠层材料钻削过程中钻削力、钻削温度的变化特点,讨论了切削速度和进给量对钻削力、钻削温度的影响,分析了铝合金的切屑状态及其对钻削过程的影响,以期为实际生产提供参考。

1 试验设计

1.1 工件材料

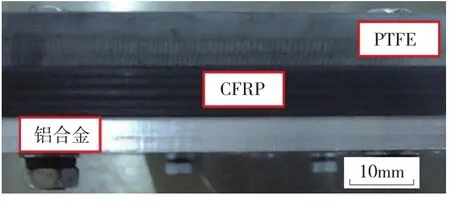

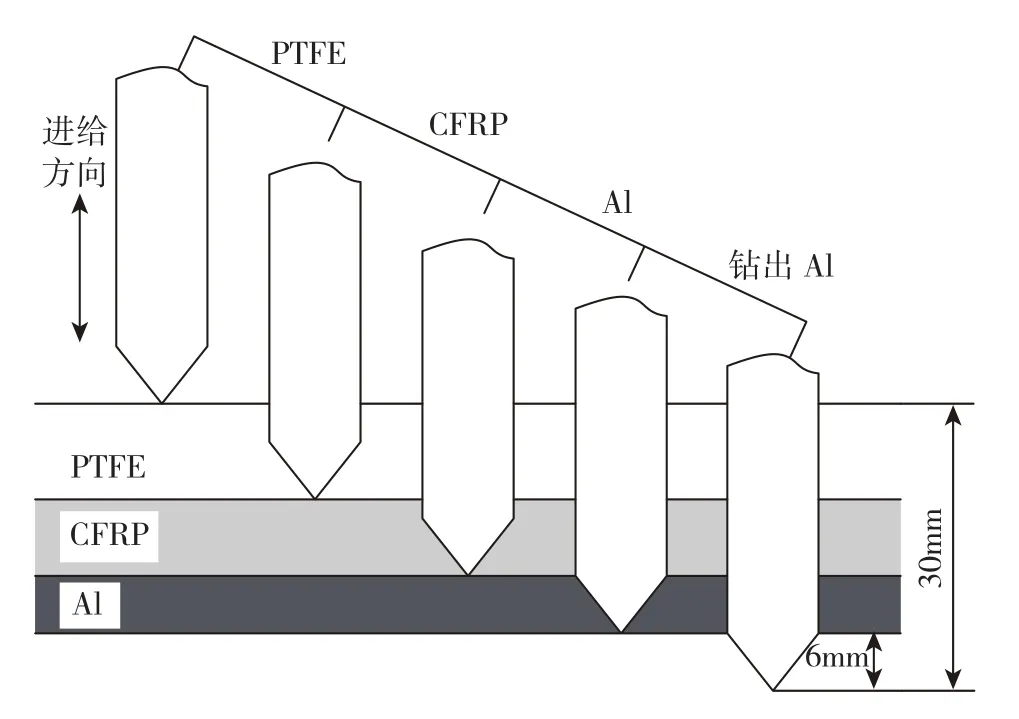

试 验 采 用 由PTFE、T800S/250F型CFRP和AMS4050铝合金组成的叠层板料作为工件材料,其尺寸为300mm×200mm×24mm。其中,PTFE、CFRP和铝合金的厚度分别为10mm、8mm和6mm,3者用螺栓紧密联接,图1给出了试验所用叠层板料的侧视图。PTFE是一种人工合成高分子材料,具有优异的化学稳定性,工作温度可达250℃,在叠层材料中主要起对CFRP的支撑和保护作用,以减小CFRP在钻削过程中产生的出口分层、毛刺或入口撕裂等缺陷。对于CFRP层合板,其碳纤维牌号为Toray-T800S,基体材料为Toray-250F环氧树脂,共铺48层,每层厚约0.167mm,表1给出了其组成性质。PTFE、T800S/250F CFRP和AMS4050铝合金的机械性能如表2所示。

图1 PTEF、CFRP和铝合金叠层板料Fig.1 PTFE/CFRP/aluminium stacks

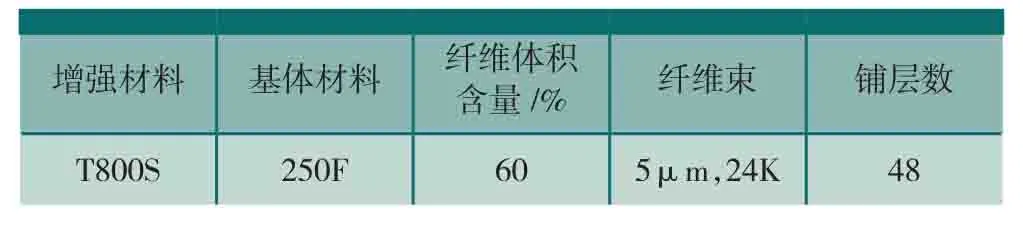

表1 T800S/250F CFRP复合材料组成性质

表2 试验各层材料机械性能

1.2 试验刀具

为适应钻削加工CFRP时对刀具切削刃的快速磨损,试验中采用了类金刚石涂层的硬质合金麻花钻进行叠层材料的钻削加工,该钻头经过修磨后具有双锋角和双后刀面,表3给出了钻头形貌及部分几何参数。

表3 钻头形貌和几何角度

1.3 试验布置及测试手段

钻削试验在DECKEL MAHO公司的DMU70V数控加工中心进行,其行程范围为X轴710mm,Y轴520mm,Z轴520mm;具有五轴联动功能(主轴:X、Y、Z轴,工作台:B、C轴);主轴转速范围为:20~12000r/min;定位精度为0.01mm。试验采用关于主轴转速(n)和每转进给量(f)的单因素法进行设计,其中主轴转速取3水平: 1000r/min、2000r/min和3000r/min;每转进给量取4 水平: 0.02mm/r、0.04mm/r、0.06mm/r、0.08mm/r。试验采用干式钻削方法。

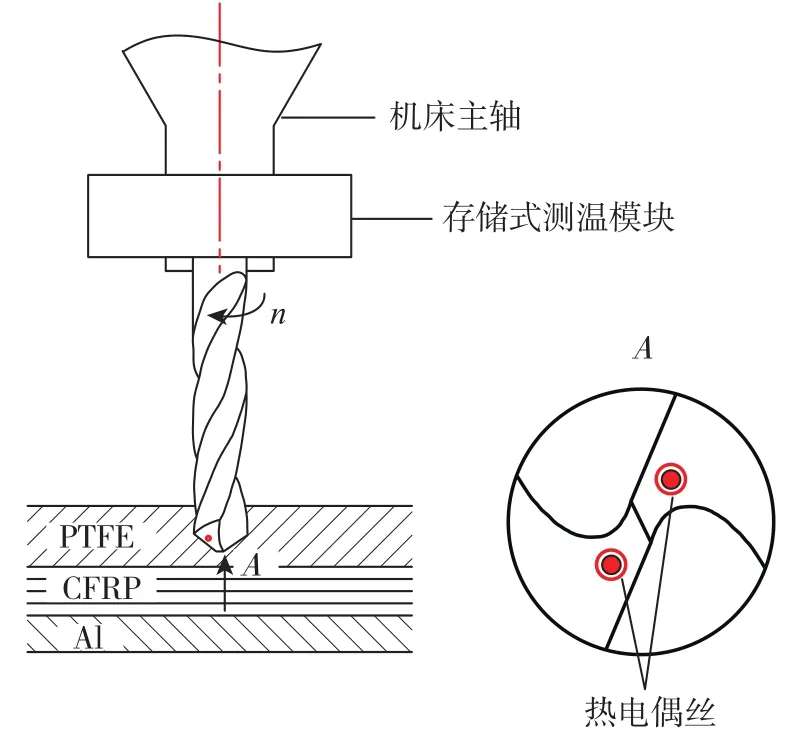

图2给出了试验现场照片。切削力的测量使用了KISTLER9272型四向压电式测力仪,并通过KISTLER5017B电荷放大器以及相应的数据采集与处理系统来获得切削力数据。采用人工热电偶法测量钻削温度,其方法是将标准的热电偶丝埋入钻头后刀面的2个内冷孔内,再通过存储式测温模块获取钻削温度数据,如图3所示。钻削完成后,采用KEYENCE VHX-500FE超景深三维显微系统拍摄已加工孔出口形貌。

图2 试验现场照片Fig.2 Photo of testing field

图3 钻削温度测量示意图Fig. 3 Diagram of drilling temperature measurement

2 试验结果及分析

2.1 钻削力

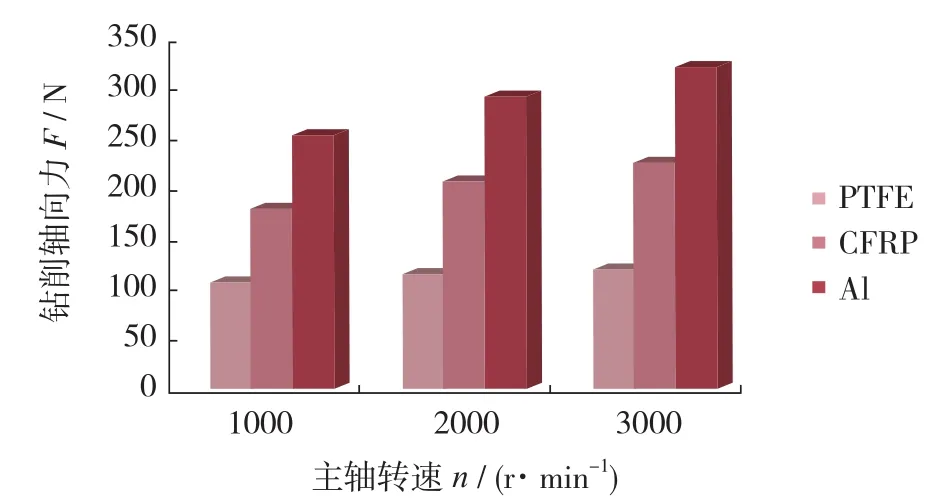

通过对不同钻削阶段的钻削力取平均值来获得钻削各层材料(PTFE、CFRP和铝合金)时的钻削轴向力数据。图4给出了从PTFE侧钻入时钻削轴向力在不同的主轴转速下随不同材料的变化关系,进给量f均为0.08mm/r。从图中可以看出,在一定的主轴转速下,钻削PTFE、CFRP和铝合金时的轴向力依次升高;而对同一种材料,随着主轴转速的提高,钻削轴向力逐渐升高。这是由于单位时间内材料移除速率增大,从而导致切削力上升。

图4 轴向力随主轴转速的变化Fig.4 Variations of axial force with spindle speed

2.2 钻削温度

在CFRP的加工中,钻削温度是一项重要的状态参量,钻削温度过高,可能引起树脂烧伤、纤维脱粘等现象,还会使刀具磨损加快。非晶态聚合物材料根据所处温度不同一般可划分为3种力学状态:玻璃态、高弹态和黏流态。玻璃态和高弹态之间转变称为玻璃化转变,相应的转变温度称为玻璃化转变温度。常温下,环氧树脂工作在玻璃态,而当温度达到其玻璃化转变温度(一般在200℃左右)时,其力学性能将会发生显著变化[7],此时树脂将不能很好地起到黏结作用,因此,在CFRP的钻削加工中,钻削温度是需要关注的重要问题,应选择合适的加工参数,避免钻削温度达到或超过树脂的玻璃化温度。

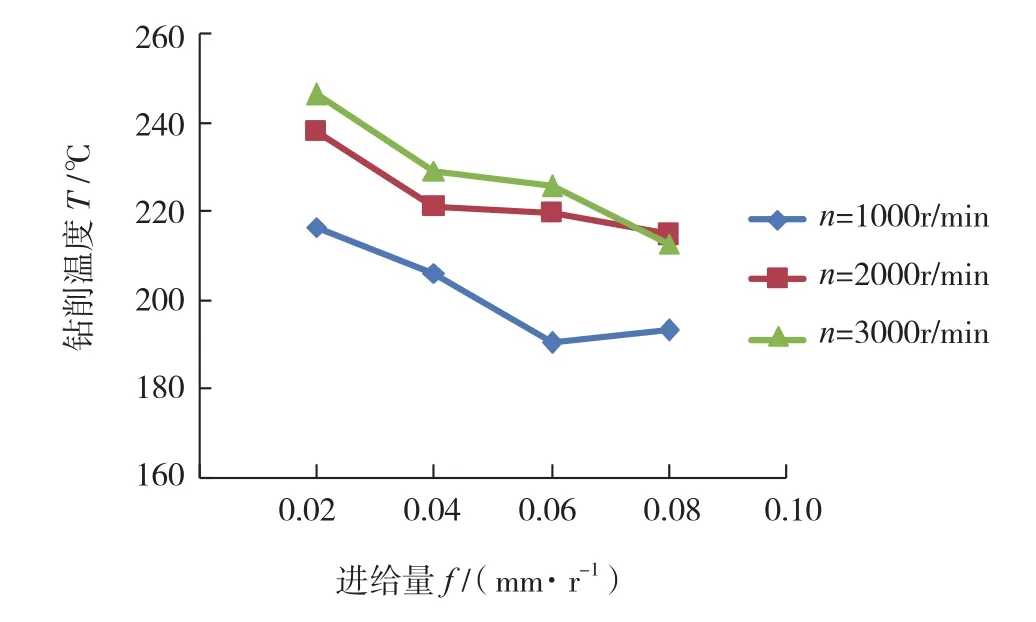

图5给出了钻削过程中最高钻削温度随主轴转速和每转进给量的变化关系曲线,钻削温度数据由两热电偶丝测得的温度数据取平均值得到,由于热量的累积作用,最高钻削温度都出现在了钻削铝合金阶段。从图5中可以看出,在主轴转速为3000r/min、进给量为0.02mm/r时,最高切削温度最大,为247℃;在主轴转速为1000r/min和进给量为0.06mm/r时,最高切削温度最小,为190℃。

图5 最高钻削温度随主轴转速和进给量的变化Fig.5 Variations of maximum drilling temperature with spindle speed and feed rate

与普通金属切削加工不同,最高钻削温度随每转进给量的增大反而下降。这可能是由于CFRP中高硬度的碳纤维在钻削过程中充当了磨粒的作用,使钻头快速磨损,温度升高,而这一过程在采用低进给量和高切削速度钻削时将表现得更为明显,因而选用较高的进给量和较低的切削速度能够获得更低的钻削温度。

另外,最高切削温度随主轴转速的提高都呈现增高的趋势,这是由于随着转速的提高,单位时间内钻头切削的材料体积增加,因此,产生更多的热量,使钻削温度升高。但从1000~2000r/min比从2000~3000r/min温升更高,甚至在进给量为0.08mm/r时,转速从2000r/min变为3000r/min时最高温度出现了负增长。

根据钻削的时间顺序,钻削过程可以分为PTFE、CFRP、铝合金和钻出铝合金4个阶段,如图6所示。由于钻头主切削刃有一定长度,当主切削刃钻出时整个钻削过程才算完成。

图6 叠层材料钻削过程示意图Fig.6 Diagram of drilling process of stacks

图7给出了不同钻削顺序下的温度变化曲线,图中,曲线A代表从PTFE侧钻入,曲线B代表从铝合金侧钻入,A、B曲线分别对应了时间相反的两横坐标轴。从图中可以看出,从PTFE侧钻入时,在PTFE阶段,由于PTFE易于加工、摩擦系数低,温度上升较缓慢;钻入CFRP时,温度开始急剧上升,这是由于CFRP强度和硬度高、导热性差;钻入铝合金后,温度达到了最大值,此时,由于铝合金较软,易于加工且导热性好,还未钻出铝合金时,钻削温度便开始下降。与曲线A不同,从铝合金侧钻入时,在铝合金阶段,温度上升较快(相比PTFE,相同的温升,所用时间更短)。在CPRF阶段,温度上升相对曲线A变化较缓(相同时间内,曲线A温度上升95℃,而曲线B温度上升71℃),一方面这是由于钻削铝合金时切屑为带状或节状,这有利于切屑的排除,而从PTFE侧钻入时,切屑为粉末状,这不利于切屑的排除,影响了钻削CFRP时热量的扩散;另一方面铝合金的导热性较好,使得累积的钻削热量得以迅速扩散为后续钻削CFRP创造了有利的温度条件。

图7 从叠层材料不同侧钻削时温度曲线(n=1000r/min,f=0.08mm/r)Fig.7 Temperature curves when drilling from different sides of stacks (n=1000r/min, f=0.08mm/r)

2.3 铝合金切屑形态及其出口形貌

2.3.1 铝合金切屑形态

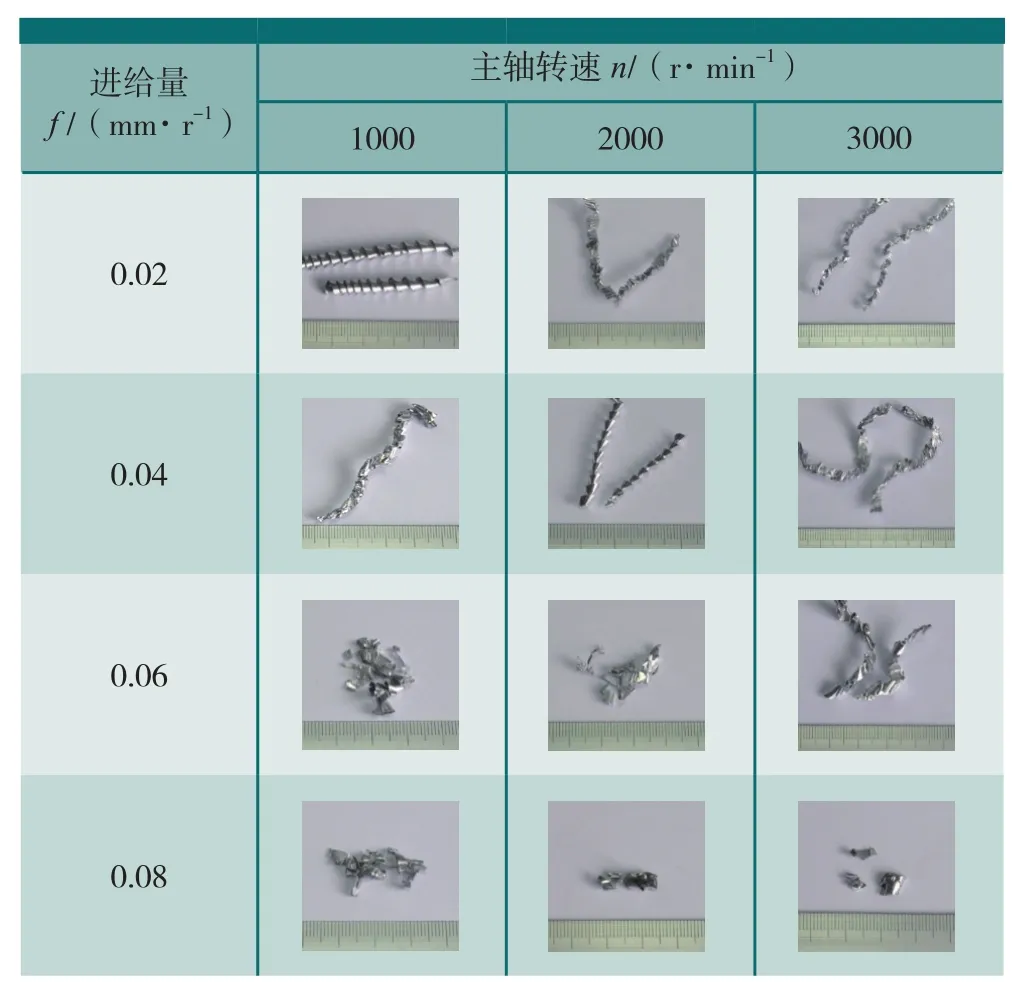

切削加工中,切屑形态对加工过程具有重要影响,而断屑性能是衡量刀具好坏的重要标准。通过增大切削层厚度可以提高钻头的断屑性能,钻头直径一定时,切削层厚度仅由进给速度决定。表4给出了进给量变化时的铝合金切屑形态,可以看出,在低进给量(f=0.02mm/r或0.04mm/r)时,不论主轴转速如何变化(1000~3000r/min),钻削铝合金都产生了带状切屑;而进给量较高时,切屑基本呈现碎屑状。

一方面,节状切屑的产生将有利于叠层材料钻削、装配的自动化生产,缩短加工时间。另一方面,在叠层材料加工中,当先钻削CFRP后钻削铝合金时,加工铝合金产生的带状切屑沿钻头导屑槽向上排出的同时,会伴随钻头高速旋转,破坏已加工的CFRP孔表面,导致CFRP 孔表面粗糙度上升,孔壁质量下降[2,4,8],而节状切屑则更容易排出。因此,从不破坏CFRP制孔表面的角度出发,采用较大的进给量,使铝合金产生碎屑状的切屑更有利于CFRP制孔表面质量的提高。

表4 钻削进给量对铝合金切屑形态的影响

2.3.2 铝合金出口形貌

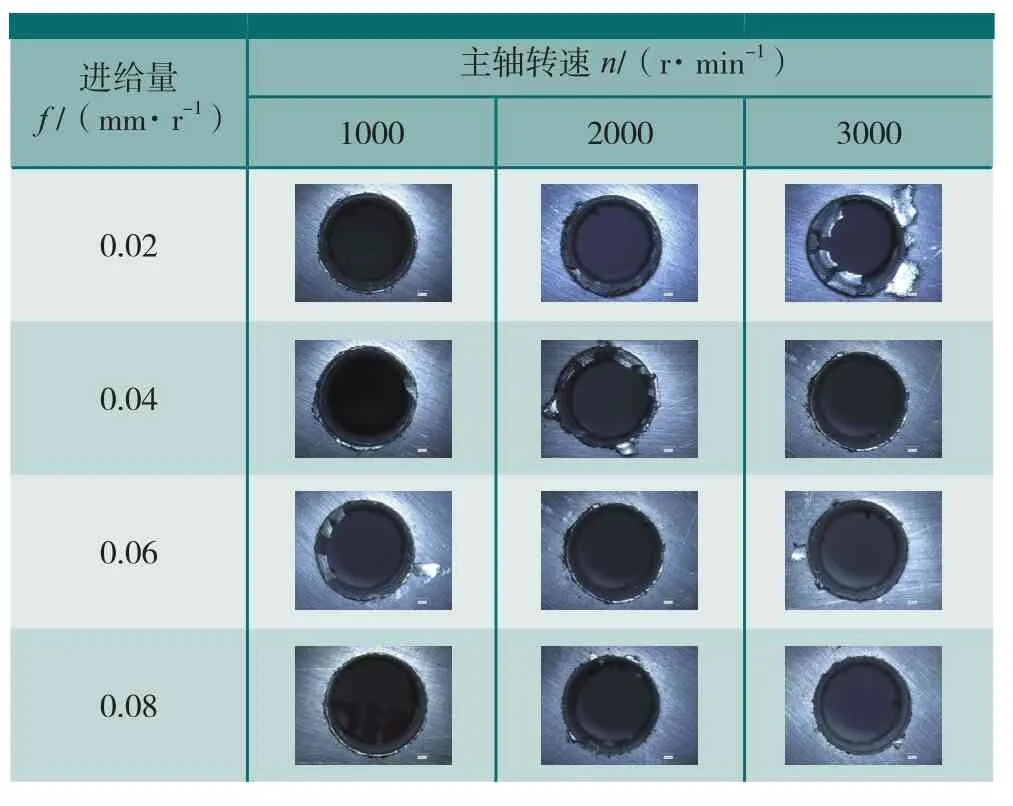

表5给出了铝合金出口形貌显微镜照片。可以看出,在进给量f=0.02mm/r时,随着主轴转速的提高,出口质量变差,这是因为切削速度的提高使加工铝合金时的切削温度增高,使铝合金塑性增强。在主轴转速n=3000r/min时,随着进给量增大,出口质量有变好的趋势。因此,从铝合金出口质量的角度出发,也应该在选

表5 铝合金出口形貌

择加工参数时使主轴转速较低、进给量较大。

3 结束语

本文采用类金刚石涂层硬质合金麻花钻进行PTFE/CFRP/铝合金叠层材料的钻削试验,研究了叠层材料钻削过程中切削力、切削温度的变化特点,分析了铝合金切屑形态和出口形貌,得到研究结论如下:

(1)在一定的主轴转速下,钻削PTFE、CFRP和铝合金时的轴向力依次升高;而对同一种材料,随着主轴转速的提高,钻削力逐渐增大。

(2)最高钻削温度随主轴转速的增大而增大,但随进给量的增大反而下降;相同参数下,从铝合金侧钻入能获得更低的钻削温度。

(3)采用较大的进给量有利于铝合金形成碎屑状切屑,避免带状切屑划伤已加工CFRP表面,而主轴转速对切屑形态影响不大;

(4)采用较低主轴转速和较大的进给量可获得更好的铝合金出口表面质量。

[1] 徐锦泱,蔡晓江,魏莹莹,等. 高强度型T800S/250F CFRP的制孔缺陷研究.制造技术与机床,2013 (3): 97-100.

[2] Zitoune R,Krishnaraj V,Almabouacif B S,et al. Influence of machining parameters and new nano-coated tool on drilling performance of CFRP/aluminium sandwich. Composites: Part B,2012,43(3): 1480-1488.

[3] Park H K, Beal A, Kim D, et al. Tool wear in drilling of composite/titanium stacks using carbide and polycrystalline diamond tools.Wear,2011,271(11): 2826-2835.

[4] Ramulu M,Branson T,Kim D. A study on the drilling of composite and titanium stacks. Composite Structures,2001,54(1): 61-67.

[5] 于晓江,曹增强,蒋红宇. 碳纤维复合材料和钛合金结构制孔工艺研究.航空制造技术,2011(3): 95-97.

[6] Brinksmeier E,Fangmann S,Rentsch R. Drilling of composites and resulting surface integrity. CIRP Annals - Manufacturing Technology,2011,60(1): 57-60.

[7] 杨鸣波,唐志玉. 高分子材料手册(上). 北京: 化学工业出版社,2009.

[8] Zitoune R,Krishnaraj V,Collombet F. Study of drilling of composite material and aluminium stack. Composite Structures,2010,92(5): 1246-1255.