高压洗涤器气相带液原因分析及处理措施

常 丽 李 健

(兖矿鲁南化工有限公司山东滕州277527)

高压洗涤器气相带液原因分析及处理措施

常 丽 李 健

(兖矿鲁南化工有限公司山东滕州277527)

兖矿鲁南化工有限公司尿素车间原有2套水溶液全循环尿素生产装置,后经双结构改造,增加1套CO2汽提法尿素生产装置(3#尿素装置),于2007年6月投产试车。试车后,装置运行较稳定,但在高负荷生产后波动较大,造成高压系统超压严重、低压系统波动、操作难度大,无法控制系统操作指标,多次减负荷运行,严重影响系统的产量及安全运行。

1 高压洗涤器气相带液对各系统的影响

(1)高压洗涤器气相带液对高压系统的影响。甲铵液部分被高压洗涤器出气带入低压吸收塔,使得靠自身重力向下进入填料层的循环甲铵液量减少。高压洗涤器列管内的鼓泡式冷凝吸收会因吸收液量不足而不能完成对尿素合成塔出气的冷凝吸收任务,使吨尿素消耗升高。由于吸收液量不足,高压系统压力偏高,高压洗涤器出气调节阀(HV6833)开度需相应增大,同时由于从高压甲铵泵送至循环系统的甲铵液不能全部回收到高压甲铵冷凝器、尿素合成塔而导致消耗升高。

(2)高压洗涤器气相带液对解吸系统的影响。被高压洗涤器出气带出的循环甲铵液进入低压吸收塔,未被吸收的气体进入排气筒,冷凝后进入氨水槽,造成氨水含量增高,解吸负荷重,蒸汽消耗增加。因氨水含量高,解吸塔加热蒸汽消耗增加;解吸塔出气中NH3和CO2分压高,解吸系统压力偏高,不利于解吸系统的操作和解吸废液的达标排放。

(3)高压洗涤器气相带液对循环系统的影响。解吸塔出气中NH3和CO2分压高,故来自解吸系统的回流液含量高,加入循环系统低压甲铵冷凝器中作为吸收液,造成低压甲铵液含量偏高和循环系统压力偏高。由于循环系统的分解和冷凝吸收在同一压力下操作,因而在循环系统压力偏高的情况下,甲铵分解率和总氨蒸出率下降,吨尿素消耗增大。

2 高压洗涤器气相带液现象

系统气量加至20000m3/h时,频繁出现带液现象。系统带液前、后控制指标的变化(表1)主要有:①高压洗涤器出气温度趋势呈直线下降;②高压系统压力突升;③低压吸收塔压力突降,出气调节阀关至零位;④低压吸收塔液位突升至100%,液位调节阀全开;⑤高调水温差减小;⑥合成塔液位下降;⑦合成塔出液温度、合成塔出气温度、高压洗涤器出液温度都有不同程度下降,系统被迫减量生产,并降低一甲泵转速。

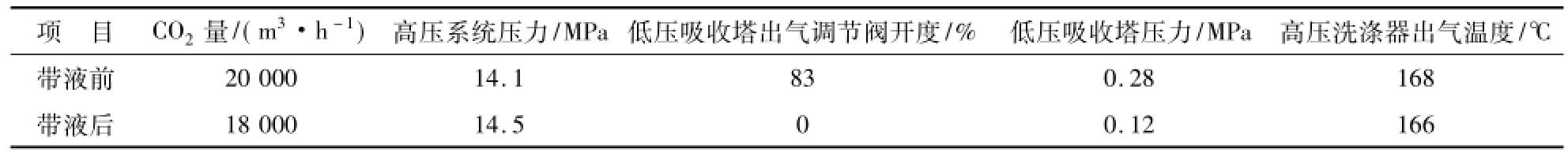

表1 系统带液前、后控制指标的变化

由表1可以看出:带液前、后部分控制指标发生了变化,高压系统压力高于指标压力(13.8~14.4MPa),系统被迫减量生产。统计2012年8月至12月高压洗涤器带液次数:最多带液次数为14次,最少带液次数为3次,平均月带液次数为9次。

3 高压洗涤器气相带液的原因分析

3.1 高调水温度高

高调水用于移走高压洗涤器的反应热,高压洗涤器甲铵液是由低压甲铵冷凝器冷却吸收精馏塔分解的尿素、甲铵混合液的气相产生的。该甲铵液由高压甲铵泵加压后送至高压洗涤器顶部填料段,经中心管到达高压洗涤器底部,流经高压洗涤器填料段,与合成塔气相来的经高压洗涤器的气体混合后进入列管段,气体被冷凝吸收,冷凝后的甲铵液经高压喷射器送至高压甲铵冷凝器。在高压洗涤器列管段未被冷凝吸收的NH3和CO2去鲍尔环填料段,与高压甲铵泵送来的稀甲铵液逆向接触,继续喷淋吸收NH3和CO2,剩余的气体通过尾气排放阀排入低压吸收塔,经吸收后放空。在高压洗涤器产生的甲铵反应热由高调水带走。3#尿素装置为新装置,其高调水温度控制在118℃。2012年3月10日,气量18000m3/h,高调水温度118℃,高压系统压力30min后上升至14.4MPa;经调整,将高调水温度降低1℃,高压系统压力下降至14.2MPa。

3.2 高压洗涤器出口管道堵塞

系统于2012年3月停车检修,经过排塔、置换合格后,拆检高压洗涤器,发现其液相出口管道堵塞,高压喷射器喷针处有填料碎片和尿液结晶。

4 处理措施

4.1 调节高调水温度

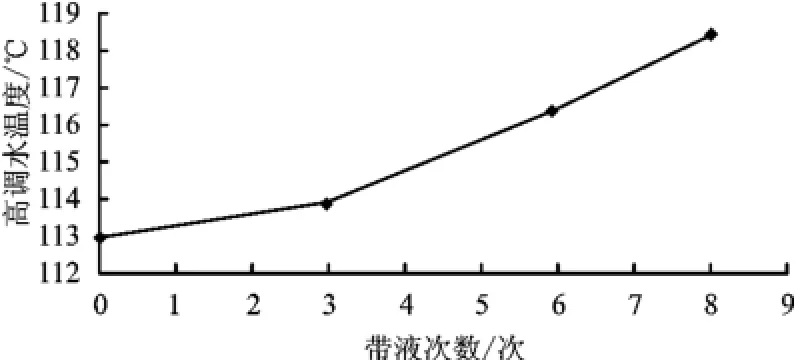

高压洗涤器出口尾气中含有CO2,NH3,H2,O2,N2等气体,如冷凝温度低,会造成尾气中NH3和CO2含量下降,形成爆炸性气体。高调水温度控制在110~120℃,必须严格按照操作方法规定控制工艺指标,并与实际生产数据进行对照,逐步试验(图1),分步调整高调水温度,边观察分析边调整高调水温度。理论分析可知,高调水温度降低后可减少气体洗涤量和出气量,减少带液。

图1 带液次数随高调水温度变化趋势

由图1可以看出,高调水温度由118℃降至113℃,带液次数明显减少。

4.2 改进操作方法

针对带液后气相管道堵塞、高压系统超压现象,改进后操作如下:①气量20000m3/h时,高压系统压力控制在14.1~14.3MPa;②减少回收水量,将常压吸收塔、低压吸收塔上部吸收液改为氨水,减少了部分进入系统的水量,并将蒸汽温度提高至230~250℃,使回流液位槽、低甲冷液位槽液位在50%~70%,不再用提高甲铵泵变频来控制液位;③在精馏气相吸收站加入一定量的液氨,提高甲铵液的氨含量,减少低压系统的放空量;④在CO2气量22000m3/h时,低压汽包的压力保持在0.34~0.35MPa,中压饱和器压力最高可提至2.03MPa,通过提高CO2转化率及汽提效率,进一步减轻高压系统负荷及低压系统负荷。

4.3 改进气相出口管道冲洗方法

为避免冲洗后结晶,改进了气相出口管道的冲洗方法,减少冲洗水用量,使生产恢复正常,避免带入的水量增多。具体操作方法:①高调水温度提高至130℃以上,确保高压洗涤器出液温度在165℃以上;②降低CO2气量;③打开高压洗涤器出气阀(HCV6833);④启动高压冲洗水泵,加压至高于系统压力2.0MPa后送阀前;⑤打开高压洗涤器气相高压冲洗水泵导淋阀,排尽管内凉水后关闭导淋阀;⑥打开高压冲洗水根部阀,开1/20圈,联系控制室人员监控、观察高压系统压力、低压吸收塔压力和低压吸收塔液位变化。

4.4 更换高压洗涤器填料

一甲液由高压洗涤器上部进入,与底部进入的气体在填料表面进行热质交换,液相进入高压喷射泵。由于高压喷射泵通道环隙仅2mm,因此液相如果带入填料碎片很容易堵塞,造成高压喷射器喷针的抽吸能力降低,影响了液体向下流动,随气体带出高压洗涤器。2012年6月8日,3#尿素装置停车大修,在检修中清理了所有填料,用面团仔细清除微小碎末,并用高压水枪冲洗卡在物料通道内的填料碎片,使高压喷射器开关自如;用空气吹扫高压洗涤器出液口至高压喷射器进口管道,确保填料碎片被彻底清除,不进入高压喷射器内。为了查清填料破碎原因,用合金元素分析仪检查填料化学成分,因填料破碎严重,原来的扁环已腐蚀成碎片,且填料已不能填满填料层,无法满足填料层气液在此吸收效果,只能捡取仍比较成形的填料进行检测。经检测,填料中的化学成分明显低于标准值,因此,填料损坏的原因为填料中有效化学成分Cr,Ni,Mo含量低于标准,造成填料腐蚀破碎。2012年6月20日,更换了填料。

5 结语

改进措施实施后,统计了3个月不同负荷下运行指标及高压洗涤器带液情况,系统气量在18000~23000m3/h,高压系统压力在14.2MPa,低压吸收塔压力为0.28MPa,高调水温度为113~114℃,高压洗涤器出气温度在166~168℃,几乎不再出现带液现象,改造效果明显。

2014-03-20)