科技简讯

科技简讯

大型压缩机润滑油系统改造小结

山东晋煤明水化工集团有多台大型往复式压缩机,主机轴瓦均采用稀油站进行油循环润滑。稀油站一般安装2台立式油泵(1开1备)。在以往运行中,因润滑油泵跳闸、滤网堵塞等原因造成主机跳闸甚至烧坏轴瓦,导致大型往复式压缩机发生事故,严重影响生产装置的稳定运行。

1 存在的问题

(1)运行过程中主油泵跳闸或损坏,辅助油泵不能及时自动投运。

(2)运行过程中主油泵跳闸或损坏,辅助油泵虽然及时投运,但因备用立式油泵在备用时管道内存在气体,短时间内无法建立油压,导致油压低联锁保护动作,主机跳闸。

(3)运行过程中,因滤网长时间不清洗,造成滤网前、后压差增大甚至完全被堵死,油压联锁保护跳闸。

(4)供油管路存在缺陷,虽然仪表显示油压正常,但实际油压较低,导致轴瓦缺油运行,如果不及时发现,压缩机继续运行会烧坏主机大瓦。

(5)操作工操作失误,设备启动前将油泵控制系统选择在手动位置,主油泵跳闸或油泵不打量后辅助油泵不能自动启动,导致联锁保护跳闸。

2 改进措施

(1)将稀油站顶部立式油泵全部改造成卧式油泵,并将油泵全部移至地面与油箱底部水平位置,消除油泵管路内存在气体的缺陷,保障辅助油泵启动后能立即建立油压。

(2)为在润滑油断油时短时间内能及时恢复,且在压缩机不受损害的正常运行的情况下,将油压低联锁瞬时跳闸改造成延时5s跳闸。

(3)加强过滤网管理,定期对过滤网进行倒换、清理,确保滤网前、后压差<0.1kPa。

(4)加强仪表温度点管理,每次设备停车必须对各轴瓦温度点进行校验,确保温度保护准确、可靠,一旦轴瓦温度超过警戒值迅速动作,避免轴瓦烧坏。

(5)加强职工操作管理,正常运行时,2台油泵必须处于自动备用状态,不允许在手动位置运行,保障主泵出现故障时辅泵能自动开启。

3 结语

通过以上改造,基本消除了大型压缩机系统因润滑油原因导致的停车事故,保障了设备的稳定运行。按每台压缩机每年因润滑油导致跳闸2次计,每次停开车造成的工艺气放空及减量生产损失,再加上设备空运转费用,每次直接损失都在1万元以上,如果再加上安全效益,则该改造效果更加理想。

(山东晋煤明水化工集团有限公司

山东章丘250204李会吉宋代刚牛余光)

高压断路器跳闸控制回路故障排除的改进措施

山东瑞星集团有限公司共有40多台二氧化碳、氢氮压缩机组,与其相配套的高压电动机多采用KYN28A-12型户内交流金属封闭高压开关设备供电,配VB5-12系列高压真空断路器,并配ISA-347G数字式电动机测控保护装置。

1 故障现象

现场操作人员发现正在运行中的14#CO2压缩机组突然停止运转,现场操作台上的跳闸指示灯点亮。经检查,未发现导致断路器跳闸的故障点。

根据以上电动机的配置情况,断路器跳闸共设有6个并联回路:①现场手动跳闸回路;②本柜手动跳闸回路;③保护跳闸回路,④励磁跳闸回路;⑤仪表(即油压)跳闸回路;⑥测振跳闸回路。只要具备任一跳闸条件,控制回路就会接通跳闸线圈,断路器就会跳闸。一旦出现非正常停车,必须逐一排查,一般很难找出真正的跳闸原因,工作非常繁琐。

2 改进措施及故障排除效果

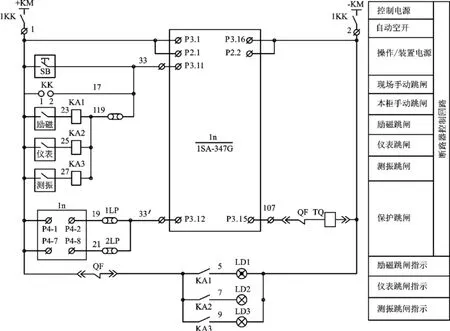

图1 改造后开关柜断路器跳闸控制电路接线原理

为此,对开关柜断路器跳闸控制电路接线进行了改进(部分线路见图1),在难以区分且容易引起跳闸的控制电路中都串入新增加的信号继电器(分别定义为跳闸继电器KA1,KA2和KA3),再把该继电器的一对常开接点串入断路器的跳闸指示电路中。在具备某一跳闸条件时,KA1(或KA2或KA3)线圈首先通电,断路器跳闸控制电路接通,同时其常开接点闭合,现场跳闸指示灯LD1(或LD2或LD3)点亮,现场操作人员可根据跳闸指示灯提示,判断引起机组停车的具体故障,便于维修人员及时查找故障点。改进后,避免了查找故障时其他因素的干扰,实现了单一回路查找故障点,检修简便快捷。

(山东瑞星集团有限公司

山东东平271509李东华)

循环泵节能技术改造小结

2011年12月至2012月3日,河北冀衡(集团)化肥有限公司采用合同能源管理的合作模式,对脱碳、甲醇、造气、脱硫贫液泵、脱硫富液泵循环系统进行了节能技改,安装了EASTWELL高效节能泵。

1 技改原理

工业企业的工艺冷却水循环系统(包括脱硫贫富液系统),由于在设计选型时,一般采用半经验、半理论的方法选择工艺冷却水循环系统的动力设备(水泵),在工程建设完工设备投入运行时,必然存在循环水泵与工艺冷却水循环系统匹配上的偏差,即系统与动力设备(水泵)不完全匹配,造成了大量的能源消耗在克服工艺冷却水循环系统的管路阻力及阀门阻力上。

EASTWELL节能改造技术提高了水泵自身效率,并通过检测当前运行的工艺冷却水循环系统的使用情况,分析判断工艺冷却水循环系统各部分的能耗情况,尽可能降低工艺冷却水循环系统的管路阻力及阀门阻力,找出与工艺冷却水循环系统最佳工况相匹配水泵的最佳性能点,按此定制高效节能的非标泵来取代原水泵,使工艺冷却水循环系统处于最佳运行状态。

2 技改效果

2.1 改造前

为了准确分析各循环水系统实际运行工况,经过流量计、高精度压力表、功率表、温度计等设备在现场进行检测,同时为了精确检测各循环系统的水泵电机实际运转功率,对需技改的各系统运行水泵电机安装了电度表及累时器,得出结论及计算结果。

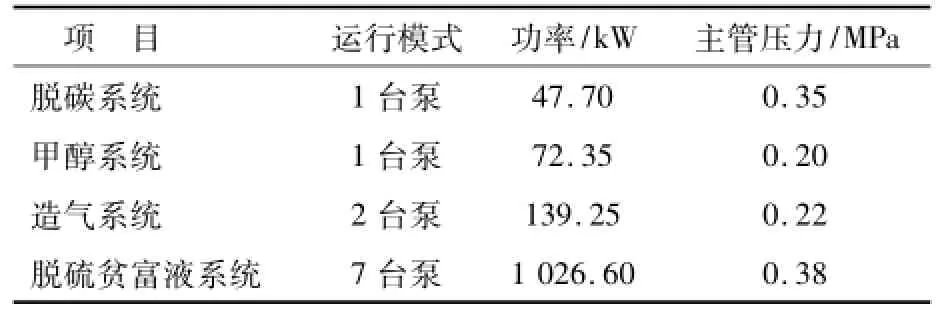

改造前各系统运行参数见表1。

表1 改造前各系统运行参数

各系统实际运行偏离最佳工况,机组运行效率均很低,循环水系统阀门开度很小,无效能耗高,各系统处于高功耗状态下运行。

2.2 改造后

根据系统实际运行状况,为各系统定制了高效节能泵。在不影响生产的情况下,各系统从备用泵入手,进行在线改造,逐一更换,完成了节能改造工程。技改后,进行了工程验收,各系统流量、压力均在不低于技改前工况的情况下,节能效果显著。

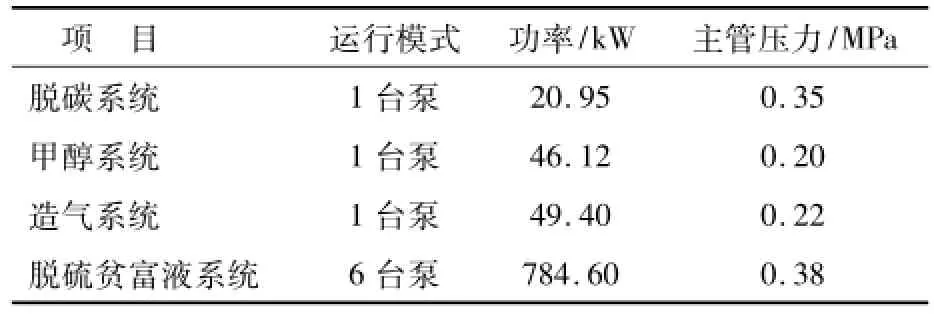

技改后各系统运行参数见表2。

表2 技改后各系统运行参数

3效益分析

根据技改前、后循环水泵电机实际运转功率对比,节电率达到40%以上。技改后,循环水泵每小时节电量为384.83kW·h,按循环水系统年平均运行7920h、电价0.4元/(kW·h)计,则年节电费用约122万元。

(河北冀衡〔集团〕化肥有限公司

河北衡水053400赵建威)