200kt/a氨醇装置全低变系统技术改造总结

陈 山

(安徽晋煤中能化工股份有限公司安徽临泉236400)

200kt/a氨醇装置全低变系统技术改造总结

陈 山

(安徽晋煤中能化工股份有限公司安徽临泉236400)

0 前言

某化工公司航天气化炉200kt/a氨醇装置自2011年底开车投产以来,粗煤气带尘现象比较严重,使大量粉尘沉积于设备、管道及变换炉中,变换系统阻力不断上升。在变换系统技术改造前,变换系统阻力最高达到540kPa,已严重制约装置的稳定运行及其产能。为此,决定对变换系统进行技术改造,使装置能够长周期安全、稳定、高效运行。

1 工艺流程

从气化系统来的3.7MPa的粗煤气(200℃)进入低压蒸气发生器(E-2001),降温后进入变换炉进料分离器(S-2001)分离液体,随后进入变换炉进料换热器(E-2002),在此被来自中压蒸汽发生器(E-2003)的变换气加热至240℃左右;然后进入1#变换炉(R-2001)上段,从变换炉上段引出变换气送入中压蒸汽发生器(E-2003),此变换气在中压蒸汽发生器内换热后冷却至283℃进入变换炉进料换热器(E-2002),再与变换炉进料分离器(S-2001)来的粗煤气换热冷却至240℃进入变换炉下段,进一步进行变换反应生成H2和CO2。从变换炉下段出来的变换气依次进入中压蒸汽发生器(E-2004)以及锅炉给水预热器(E-2005),通过加热脱氧水回收变换气中的余热后使变换气的温度降低至180℃左右,然后进入有机硫水解槽(R-2002),反应后的气体经过脱盐水预热器(E-2006)进一步冷却至70℃后,再经变换气水冷器(E-2007)用循环水冷却至40℃后进入变换气分离器(S-2002),分离液相后的3.30MPa变换气(约40℃)送脱硫、脱碳系统。

2 存在问题

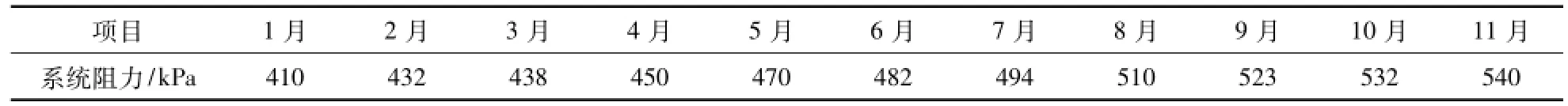

(1)随着运行时间延长,全低变系统阻力增大很快,系统负荷受到很大影响,各项消耗大幅上升。2013年1月至11月全低变系统阻力统计见表1。

表12013 年1月至11月全低变系统阻力统计

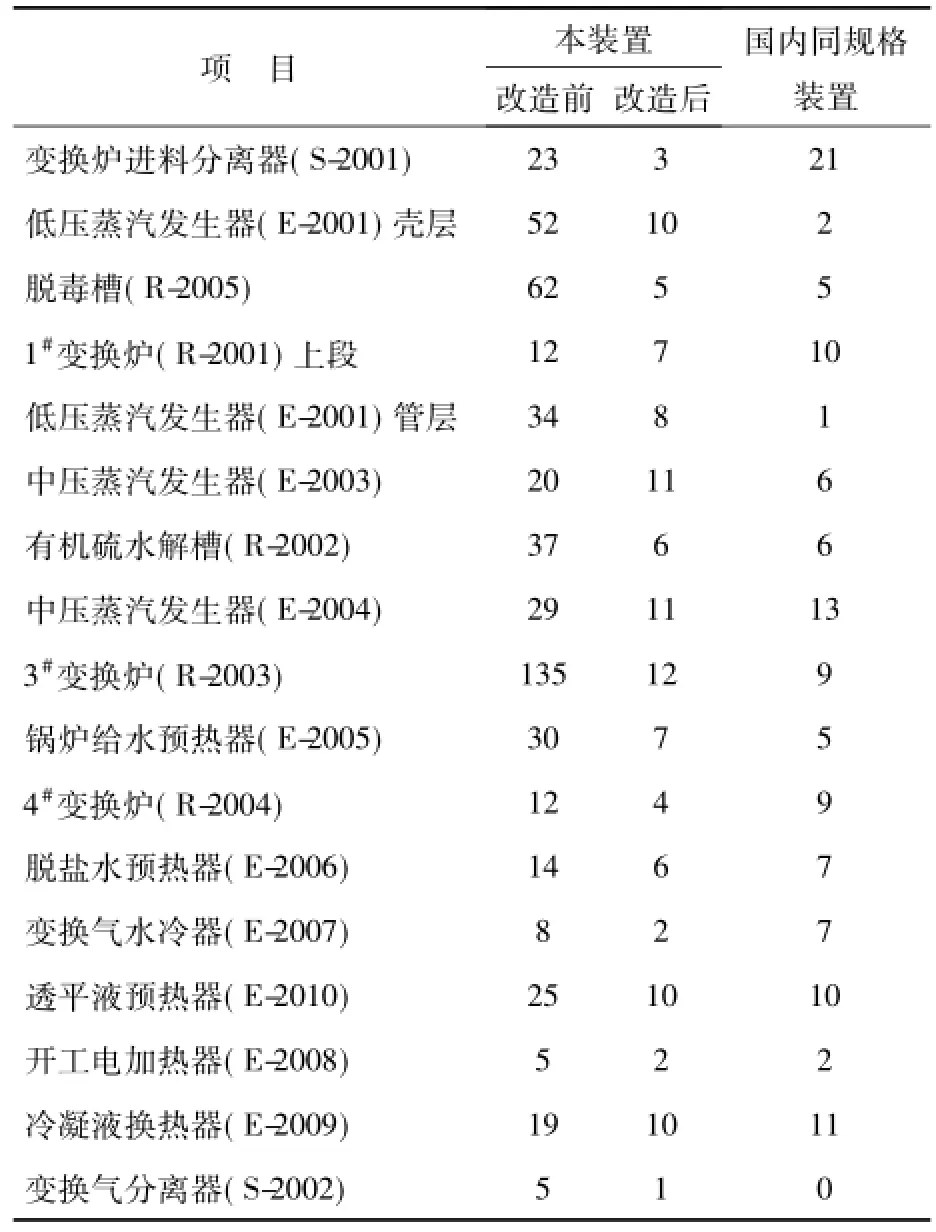

(2)经考察,本氨醇装置全低变系统阻力与国内同规格的氨醇装置相比,本氨醇装置全低变系统各设备的阻力均明显偏高(表2)。

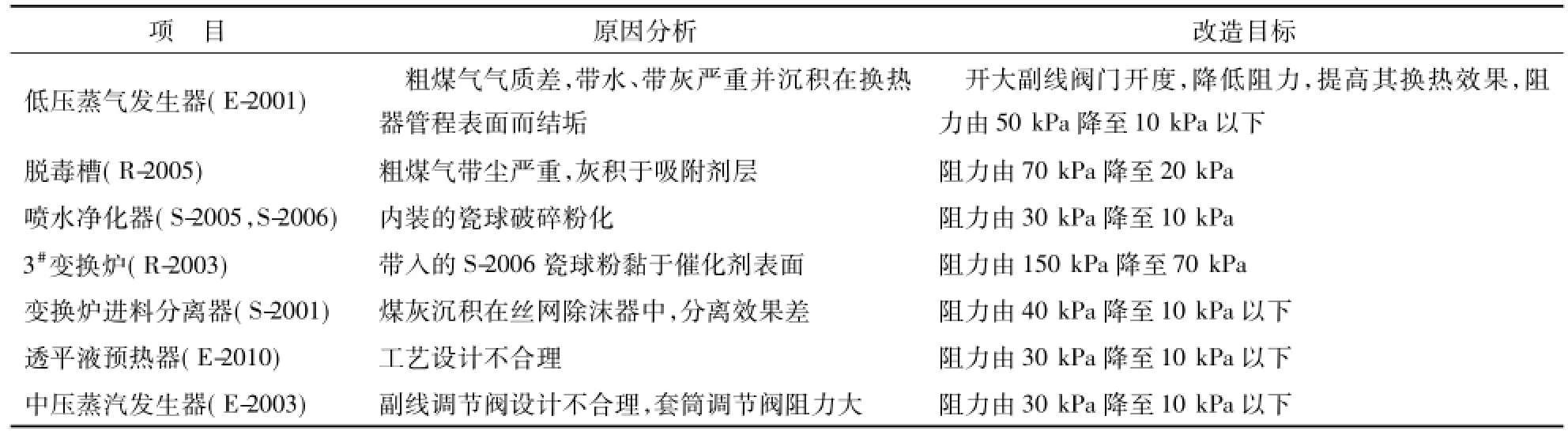

3 原因分析及改造目标

该氨醇装置全低变系统阻力越来越大,主要问题表现在低压蒸气发生器(E-2001)管程、喷水净化器(S-2005)、脱毒槽(R-2005)、3#变换炉(R-2003)、变换炉进料分离器(S-2001)等设备。经过研究、讨论,准确分析设备阻力大的原因并制定相应改造目标(见表3)。

4 技术改造措施

(1)更换脱毒槽(R-2005)内件(内件包括集气盒、分离器、托篦及丝网和压篦及丝网)及其吸附剂,扩大集气盒孔径(Φ10mm)。2013年10月停车以前,脱毒槽(R-2005)的阻力升高至71kPa。本次技术改造时,在打开人孔盖和取出压篦后,丝网上存在1层约20mm厚的煤灰,已经完全堵住了丝网孔眼,将表面积灰清理后才可看见丝网。

由于粗煤气带尘量大、气质差,吸附剂吸附能力达到饱和状态,故更换了吸附剂,并将集气盒孔径由Φ10mm扩大至Φ12mm,大大降低了脱毒槽(R-2005)的阻力。

表2 本氨醇装置全低变系统各设备阻力与国内同规格装置相比kPa

(2)卸出3#变换炉(R-2003)内催化剂,过筛后重新装填,集气盒孔径由Φ10mm扩大至Φ12mm;底部瓷球全部弃用,在催化剂下部原瓷球堆填高度处,用∠14角铁加工1层支撑篦子取代瓷球,彻底解决了因瓷球粉化造成阻力大的问题。

(3)扒出喷水净化器(S-2005和S-2006)内瓷球,弃用,并装填不锈钢鲍尔环,彻底解决设备阻力大的问题。

(4)由于要控制2#变换炉进口气体温度,造成E-2003的气相出口阀不能完全打开,副线阀长期处于手动全开状态,不能进行调节。为此,拆除中压蒸汽发生器(E-2003)的副线调节阀,并用直管段过渡,以降低E-2003阻力。

(5)在正常生产中,透平液预热器(E-2010)阻力达25kPa。为此,在满足工艺控制要求的情况下,增设透平液预热器(E-2010)副线以降低其阻力。

表3 设备阻力大的原因分析及改造目标

(6)对低压蒸汽发生器(E-2001)进行拆检后,发现其泄漏量较大,为此,更换低压蒸汽发生器(E-2001)泄漏的列管(Φ19mm×2mm,占总管数的60%),避免粗煤气窜入变换气中,消除低压蒸汽发生器(E-2001)的设备隐患,以降低后工序阻力。

(7)煤灰沉积在变换炉进料分离器(S-2001)丝网除沫器中,导致分离效果差,为此,采取反复加水、连续浸泡丝网除沫器4~6h后,再通入氮气连续鼓吹,加快煤灰从丝网除沫器脱离,直至排出干净的水为止。

5 改造效果

通过实施以上技术改造措施,全低变系统阻力明显下降,系统阻力由540kPa降至240kPa以下,改造前、后部分设备阻力大幅下降(见表2)。由于阻力下降,液氮洗系统出口合成气压力由原2.40MPa提高至2.55MPa,降低了合成汽轮机的蒸汽消耗,蒸汽消耗由原来31000kg/h降低至29000kg/h。按年有效生产时间320d、4.9MPa蒸汽成本150元/t计,则年可节约资金230.4万元。由于变换系统阻力降低,进甲醇洗系统进口压力由原2.6MPa提高至2.8MPa以上,提高了甲醇的吸收效果,甲醇循环量由230m3/h降至210m3/h。由于甲醇循环量的减少,降低了甲醇洗系统冷量损失、甲醇消耗及各泵的动力消耗。

该氨醇装置从2013年11月投运至今,运行情况良好,系统阻力大幅下降,有效降低了机泵类设备的动力消耗,完全达到了预期的改造效果。

2014-12-01)