基于MLX91205电流传感器的电机驱动系统

乔 辉,华泽玺,李佩军

(1.机械工业第六设计研究院,河南郑州 450000;2.西南交通大学电气工程学院,四川成都 610031)

0 引言

电机定子电流的检测精度是影响电机控制效果的一个重要因素,另外,在满足基本性能的基础上,控制系统的体积和质量也应该尽量减小,本文采用磁极霍尔传感器[1-2]代替传统的电流传感器完成电流检测,该传感器具有线性度高、测量范围大、成本低、精度高等优点,且传感器可以与电机的控制器置于同一块PCB电路板上,被测电流经过的导线可以布在传感器下面,如果电流较大,导线很宽,可以将导体置于传感器芯片的正上方,减小电机控制器装置的体积。

1 系统总体设计

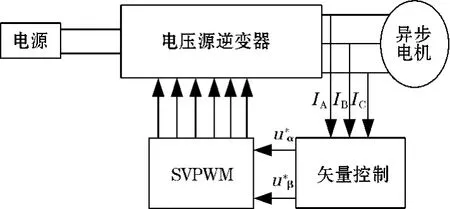

系统主要包括三相定子电流的检测与转换、基于转子磁链定向的矢量控制以及将目标电压进行SVPWM调制得到对应的各相开关管的开通时间。系统总体设计框图如图1所示。

图1 系统总体设计框图

在每个PWM周期结束后,启动A/D转换,采集三相定子电流,A/D转换结束后,进入中断服务程序,根据此时定子电流,采用基于转子磁链定向的矢量控制算法计算出两相旋转坐标系下定子电压指令值,最后采用空间矢量PWM调制算法将电压指令值转换成电压源逆变器每个开关管的开通时间,DSP的PWM引脚输出对应PWM信号,通过驱动电路实现对逆变器的控制。

2 系统硬件电路设计

系统的硬件电路主要包括2部分:一个是电流的检测与转换电路,用于将电机的相电流变换为相应的电压信号,并将电压信号进行隔离变换成0~3.3 V,以便于DSP进行A/D转换;另一个是电机的PWM驱动电路,通过控制功率开关管的PWM占空比,实现对电机转速和功率的控制。

2.1 相电流检测与转换电路设计

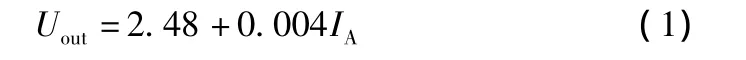

图2是电机的相电流检测与转换电路,其中U1是磁极霍尔电流传感器MLX91205,将电机相电流导条置于芯片正上方,距离为1 cm即可,芯片由5 V供电,当电流流过时,就会在AOut引脚产生相应的电压信号,量程为-600~600 A,芯片的输出电压为0~5 V,因此当没有电流流过时,传感器的输出应该在2.5 V左右,但是为了精确检测,需要用一个高精度的霍尔传感器对传感器的检测电流与输出电压的对应关系进行校正,经过校正后,输出电压与输出电流之间的关系如式(1)所示:

当电流为0 A时,输出电压为2.48 V,当电流为600 A时,输出电压为4.88 V,这是因为传感器的线性度与导条与芯片的距离有关。由于TMS320F2808的工作电压为3.3 V,因此为了能够将检测的电流值被TMS320F2808进行A/D转换,还需要对电压进行变换,为了更好地抑制噪声的干扰,采用以线性光耦HCNR201为核心的电压变换电路[3],线性光耦既起到隔离的作用,又具有反馈的功能,使输出电压能够很好的跟踪输入电压的变化,而且HCNR201的带宽达到1 M,因此适用于此系统。电阻R2、R3,三极管Q1、Q2构成了一个同相电压放大器,当传感器的输出电压升高时,三极管Q2的集电极电压就会升高,因此流过主发光二极管的电流就会增大,导致两个从发光二极管的电流增加,忽略三极管Q1的基极电流,可以得到转换电路的输入电压的表达式为

式中IPD1为线性光耦输入侧发光二极管的光电流。

同理可以得到转换电路输出电压的表达式为

式中IPD2为线性光耦输出侧发光二极管的光电流。

由于两个发光二极管的光照强度相同,因此产生的光电流大小也相同,可以得到转换电路输入电压与输出电压的关系表达式:

通过改变R1和R5的阻值调节转换电路的变比,取R5等于30 kΩ,R1等于50 kΩ,这样电流传感器采集的电流可以被2808进行A/D转换,从而根据电流反馈值进行闭环控制。

图2 电机相电流检测与转换电路图

2.2 电机的驱动电路

由于MOSFET具有成本低、开关速度快、抗干扰能力强等优点,因此三相异步电机的逆变电路由3路MOSFET以及反向续流二极管构成,一相上下桥臂MOSFET驱动电路如图3所示,驱动芯片采用IR2113,该芯片具有驱动能力强、上桥臂的驱动电压大等优点[4-5]。在图3中,PWM1H与PWM1L为DSP的一对互补PWM输出引脚,经过光耦隔离后,将驱动信号送入IR2113中,IR2113的VS、VB引脚的输出电压获得提升,因此VS与上桥臂MSOFET的源极相连,HO与LO用于控制上下桥臂MOSFET的开通与关断,它们的逻辑信号与DSP的PWM1H和PWM1L在时序上是完全一致的,只是提升了驱动能力。如果电机出现过流等不正常情况时,可以通过控制IR2113的SD引脚,锁闭IR2113,不再对电机提供驱动信号。

图3 三相电机的一相驱动电路

3 软件设计

3.1 主程序程序设计

在主程序中主要完成一些初始化设置,然后程序进入一个循环体,等A/D转换的中断信号触发。初始化设置主要包括对PWM初始化、A/D转换初始化、中断寄存器配置、I/O引脚寄存器配置以及变量初始化。PWM寄存器的配置以及功能描述如表1所示。

A/D转换由PWM信号触发,也就是一个PWM周期结束后,启动一次A/D转换,A/D转换完成后就进入中断服务程序。

3.2 A/D转换中断服务程序设计

PWM周期为10 μs,因此每10 μs就会触发1次PWM中断服务程序,中断服务程序主要用来完成相电流的采样以及根据矢量控制算法更新PWM比较值寄存器中的数据,也即更新PWM占空比。中断服务程序的流程图如图4所示。首先启动A/D转换读取三相相电流转换后的数字量,然后可以根据式(5)计算出实际电流的具体数值:

表1 PWM寄存器设置表

式(5)是根据式(1)、式(4)以及A/D转换的线性度计算得到的,之后要判断三相实际电流是否出现过流现象,如果是,则控制驱动芯片IR2113的SD引脚,关断电机并通过数码指示灯报警,如果没有过流,则将三相电流作为反馈值代入矢量控制程序,实现电流的闭环控制。

图4 PWM中断服务程序流程图

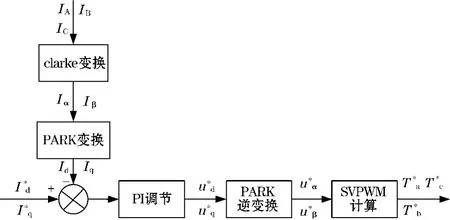

3.3 矢量控制程序设计

采用矢量控制[6-7]方式实现电机电流的控制,如图5所示。将采样并计算得到的三相实际定子电流值进行三相静止到两相静止坐标系的变换(clarke变换),保持功率不变的原则,得到两相静止坐标系下磁链的空间角度,得到两相旋转坐标系下的定子电流Id、Iq,将Id、Iq与给定的定子电流进行PI运算,得到定子电压在两相旋转坐标系的指令值,对其进行park逆变换得到定子电压在两相静止坐标系下的指令值,最后根据SVPWM调制算法计算出此时的占空比值,并更新PWM比较寄存器CMPA的数据。

4 试验结果

图5 量控制算法流程图

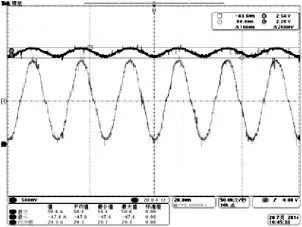

将以上的硬件与软件系统驱动一个10 kW的三相异步电动机,电流给定设置为=0 A,稳定运行后,用示波器测量定子A相电流以及电流传感器MLX91205的输出电压。波形如图6所示。其中上面的正弦波为MLX91205的输出电压波形,下面的是实际电流波形,两者在相位上保持一致,说明延时很小,传感器输出电压的峰峰值为2.32~2.65 V,而实际电流的波形峰峰值为-40.5~43 A,两者基本符合式(1)所示的线性关系,说明MLX91205检测精度能够满足电机驱动控制系统的要求。

图6 定子电流与传感器输出电压的波形图

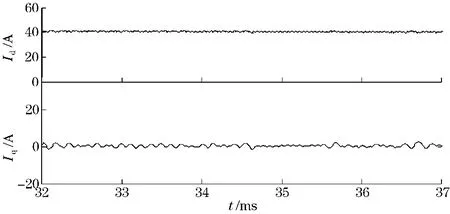

由于两相旋转坐标系下的电流值无法通过示波器测量,TMS320F2808[8]将计算出的电流值通过CAN总线发送给上位机,采用MATLAB软件绘制出Id、Iq波形,如图7所示。可以看出,电流id在40 A附近波动,纹波低于1 A,Iq也维持在0 A附近,说明定子电流能够很好跟踪给定值,验证了控制算法的正确性。

图7 两相旋转坐标系下定子电流波形

[1]郭军,刘和平,刘平.基于大电流检测的霍尔传感器应用.传感器与微系统,2011,30(5):142 -145.

[2]李亮,阙沛文,陈亮.新型霍尔传感器在电流检测中的应用.仪表技术与传感器,2005(4):3-7.

[3]尹永强,韦盟杰,余宏伟.基于高线性光耦HCNR201的交流信号隔离电路的实现.电测与仪表,2008,45(11):50-54.

[4]陈建萍,张文,魏仲华.一种基于IR2113的隔离型MOSFET驱动电路设计.赣南师范学院学报,2011(3):57-59.

[5]张树团,王晶,王昉.集成驱动IR2113功率级中瞬态问题的处理.机械与电子,2009,11(1):70 -72.

[6]崔桂梅,赵继成.基于矢量控制和干扰前馈补偿的同步电机扭振控制.控制工程,2014,21(3):330 -333.

[7]熊宇,王立乔,梁奇峰,等.空间矢量调制技术频域调制模型的建立与验证.电力电子技术,2014(2):30-32.

[8]易金桥,谭小元,艾青,等.基于TMS320F28035微型光伏逆变切换系统.计算机测量与控制,2014,22(3):948 -951.