纳米级CuO催化剂的制备及其糠醛加氢催化性能

苗小培,冯海强,黄文氢

(中国石化 北京化工研究院,北京 100013)

2-甲基呋喃是一种重要的有机合成中间体,可作为溶剂广泛应用于合成医药、农药及溶液聚合过程。2-甲基呋喃的生产方法有多种,由于糠醛催化加氢法产物收率高且原料易得,故实际工业生产皆采用此法。我国糠醛年产量大约100 kt左右,但国内用量很少,90%以上廉价出口,经济效益较低[1-3]。因此,开发和改进糠醛深加工技术对顺应国际市场需要、充分利用可再生资源、实现较高经济效益十分重要。糠醛气相加氢制备2-甲基呋喃的生产中最关键的是开发高效价廉且环境友好的催化剂。目前,国内生产2-甲基呋喃采用的催化剂主要有3类:亚铬酸铜催化剂、金属氧化物催化剂和Cu合金催化剂。这些催化剂存在制备成本高、活性低、有一定毒性、稳定性差和寿命短等缺点[4]。刘仲能等[5]研制的FS-90型Cu-Cr/Al2O3催化剂虽比常用的Cu-Al催化剂获得较高的2-甲基呋喃收率,但Cr的存在使其具有毒性。吴静等[6]开发了一种无Cr负载型CuO-CaO/SiO2催化剂,解决了污染问题,且表现出优良的催化性能。

糠醛加氢反应是一类结构敏感型催化反应,催化剂的微观结构及表面状态决定了反应活性和选择性[7-8]。当Cu基催化剂的粒径处于纳米尺度时,由于纳米粒子所具有的量子隧道效应、小尺寸效应和表面效应等特点,表现出极高的活性和选择性。吴世华等[9]比较了不同方法制备的Cu-Cr/γ-Al2O3催化剂的结构,发现溶液共沉淀法制备的催化剂粒径最小。模板法是一种源于化学仿生学的合成纳米材料的方法,可有效控制材料的微观结构,常用于分子筛的合成体系中,所采用的模板剂以表面活性剂为主[10-12]。

本工作采用溶液法并通过加入模板剂制备了纳米级CuO催化剂,利用SEM,XRD,BET方法对催化剂进行了表征,并将所制备的催化剂应用于糠醛加氢制2-甲基呋喃的反应,考察了反应温度、氢与糠醛摩尔比(简称氢醛比)及糠醛液态空速对糠醛加氢反应性能的影响。

1 实验部分

1.1 试剂

Cu(NO3)2·3H2O、氢氧化钠、无水乙醇、氧化铝、阳离子型表面活性剂(T-1)、阴离子型表面活性剂(T-2)、两性离子表面活性剂(T-3):分析纯,国药集团化学试剂有限公司。

1.2 催化剂的制备

在一定温度下,将0.6 mol Cu(NO3)2·3H2O溶于500 mL的无水乙醇和500 mL的去离子水中,并加入少量的表面活性剂模板剂,磁力搅拌使其溶解,制得Cu(NO3)2的乙醇-水溶液。在搅拌下往该溶液中缓慢滴加氢氧化钠,控制pH在7~9左右进行反应,生成黑色的粉末。该粉末经洗涤、干燥后,加入氧化铝和助剂成型、焙烧即制得纳米级CuO催化剂。加入T-1模板剂所制得的催化剂标记为C-1;加入T-2模板剂所制得的催化剂标记为C-2;加入T-3模板剂所制得的催化剂标记为C-3。

1.3 催化剂的表征

采用帕纳科公司PANalytical型X射线衍射仪对催化剂进行物相分析,测试条件:Cu Kα射线,管电压40 kV,管电流40 mA;采用日立公司Hitachi S-4800型冷场发射扫描电子显微镜对催化剂的形貌及粒径进行表征;采用Micromeritics公司ASAP 2020 M+C型全自动物化吸附分析仪测定催化剂的比表面积。

1.4 催化剂的评价

采用糠醛加氢制2-甲基呋喃的反应评价催化剂的性能。评价反应在固定床管式反应器(20 mm×415 mm)内进行,催化剂装填量20 mL。反应前用V(H2)∶V(N2)=1∶50的混合气体对催化剂进行还原处理,还原温度250 ℃,还原时间6 h。液态糠醛和H2经计量后进入预热器,在170 ℃下预热汽化后进入反应器进行反应,流出反应器的混合气体经水冷凝器和冰水冷阱冷凝,液体产品用气相色谱仪进行分析,未冷凝的气体经皂膜流量计计量后放空。

1.5 反应原料和产物的分析方法

反应原料和产物的组成采用安捷伦公司Agilent GC7890型气相色谱仪进行分析。FID检测,检测器温度220 ℃;HP-INNOWAX毛细管色谱柱(0.25 mm×30 m),柱温55 ℃;气化室温度200 ℃,进样量1 μL,分流比100∶1;载气为N2,流量0.14 mL/min。

2 结果与讨论

2.1 催化剂的表征结果

2.1.1 SEM表征结果

3种催化剂的低倍和高倍SEM图像见图1。由图1可看出,C-1催化剂的颗粒分散均匀,粒径在160~180 nm之间;C-2催化剂的粒径虽减小至70~90 nm,但颗粒整体呈现出聚集状态;C-3催化剂则分散性良好,粒径也更小,平均粒径为15 nm。

2.1.2 比表面积的测定结果

催化剂的比表面积对于催化性能至关重要。通过BET法测定了3种催化剂的比表面积,其大小顺序为:C-1(35 m2/g)< C-2(46 m2/g)< C-3(63 m2/g),即随催化剂颗粒粒径的减小,比表面积增大。该表征结果与SEM表征结果一致。

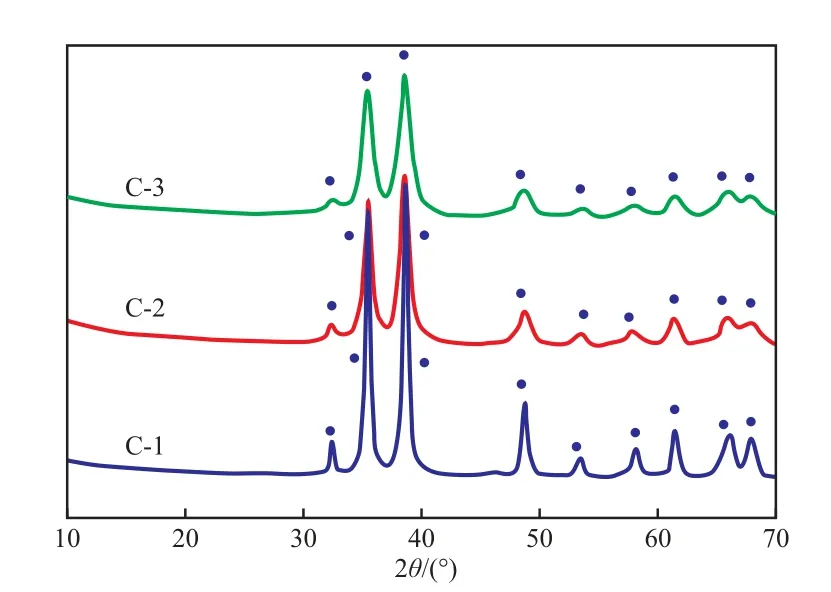

2.1.3 XRD分析结果

3种催化剂的XRD谱图见图2。从图2可看出,3种催化剂的XRD谱图中均出现较强的CuO特征衍射峰,表明3种催化剂中均存在CuO晶相。其中,C-1催化剂的衍射峰强度最强且峰形尖化,说明其晶粒最完整、晶粒尺寸最大;C-2催化剂的衍射峰强度减弱,且峰形出现一定程度的宽化,说明该催化剂的晶粒尺寸减小;C-3催化剂的衍射峰强度最弱,且峰形宽化现象明显,说明该催化剂晶粒尺寸最小。XRD表征结果与SEM及BET表征结果一致。

图1 3种催化剂的低倍和高倍SEM图像Fig.1 Low and high power SEM images of three catalysts.

图2 3种催化剂的XRD谱图Fig.2 XRD spectra of the three catalysts.

2.2 催化剂的评价结果

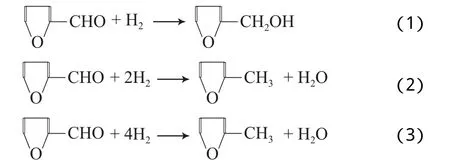

在糠醛常压气相加氢反应体系中,常发生复杂的连串反应,如式(1)~(3)所示。

首先发生反应(1)生成糠醇,而后发生反应(2)生成目的产物2-甲基呋喃,进一步深度加氢则发生反应(3)生成副产物2-甲基四氢呋喃。整个反应为放热反应,其反应热Δ(298.15 K)= -142 kJ/mol。因此,除催化剂结构直接影响催化性能外,反应温度、氢醛比、糠醛液态空速等反应条件也是影响催化反应的重要因素,必须严格控制反应条件,尽量避免副反应的发生。根据上述催化剂结构表征结果,优选C-3催化剂进行条件优化实验,之后在最佳反应条件下对不同工艺制备的3种催化剂进行评价。

2.2.1 反应温度对催化剂性能的影响

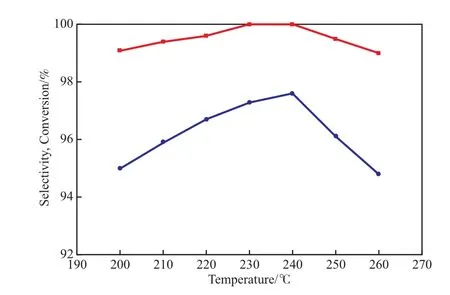

反应温度对催化剂性能的影响见图3。

图3 反应温度对C-3催化剂性能的影响Fig.3 Effects of reaction temperature on the activity of the C-3 catalyst.

由图3可看出,在200~260 ℃范围内,反应温度对糠醛转化率的影响不大(均在99%以上),在230~240 ℃时达到峰值100%;而反应温度对2-甲基呋喃选择性的影响较大,在200 ℃时,糠醛加氢不完全,生成的中间产物糠醇较多,致使2-甲基呋喃选择性较低,随温度的升高,2-甲基呋喃选择性提高,在230 ℃时达到97%以上,240 ℃时达到最大值97.6%,之后随反应温度的进一步升高,糠醛深度加氢反应加剧,使2-甲基呋喃选择性下降。因此选取230~240 ℃为最佳反应温度。

2.2.2 糠醛液态空速对催化剂性能的影响

糠醛液态空速对催化剂性能的影响见图4。由图4可看出,当糠醛液态空速过小时,虽然糠醛转化率较高,但原料在催化剂床层内停留时间延长,副反应增加,使2-甲基呋喃选择性降低;随糠醛液态空速的逐渐增大,一定范围内糠醛转化率变化不大,但2-甲基呋喃选择性呈先增后减的趋势,这是因为在适当的糠醛液态空速下,既可保证较高的糠醛转化率又能获得较高的2-甲基呋喃选择性,但继续提高糠醛液态空速,单位催化剂上的原料量增多,使催化剂负荷增大,原料停留时间缩短,一方面使糠醛加氢反应不完全,转化率较低,另一方面也使2-甲基呋喃选择性下降,其收率降低;另外,该反应为强放热反应,提高糠醛液态空速,反应放热量增大,床层温度升高可能出现“飞温”。综合考虑,最佳糠醛液态空速为0.2 h-1。

图4 糠醛液态空速对C-3催化剂性能的影响Fig.4 Effects of LHSV of furfural on the activity of the C-3 catalyst.

2.2.3 氢醛比对催化剂性能的影响

对于糠醛加氢制2-甲基呋喃的反应,理论氢醛比为2∶1,但在实际生产装置中常采用较高的氢醛比,这除了能使糠醛转化率最大化外,过量氢气还可带走反应热,使物料温度变化小,床内温差变小,使操作平稳,延长催化剂寿命;另外过量氢气还可循环利用。但氢气过量太多会降低生成物浓度,使大量产品气体在系统中循环,增大冷凝工序负荷,增加动力消耗。所以工业中应根据实际情况选择适当的氢醛比。

氢醛比对催化剂性能的影响见图5。从图5可看出,在较大的范围内氢醛比对糠醛转化率影响不大,但对2-甲基呋喃选择性有较大影响。氢醛比过低会导致加氢反应不完全,2-甲基呋喃选择性较低,氢醛比过高则会发生深度加氢反应,使2-甲基呋喃选择性下降。因此,最佳氢醛比为10∶1。

图5 氢醛比对C-3催化剂性能的影响Fig.5 Effects of mole ratios of hydrogen to furfural on the activity of the C-3 catalyst.

2.2.4 催化剂性能的比较

添加不同模板剂制备的3种催化剂的性能评价结果见表1。

表1 3种催化剂的评价结果Table 1 Evaluation data of the three catalysts

从表1可看出,C-3催化剂上的糠醛转化率和2-甲基呋喃选择性最高,C-2催化剂次之,C-1催化剂的催化性能最低,该评价结果与其SEM和BET表征结果一致,即随催化剂粒径的减小,其比表面积增大,活性和选择性均相应提高,这也说明了催化剂结构决定其性质,而催化剂结构又与其制备方法有关。XRD表征结果显示,该催化剂为纯晶相纳米级CuO催化剂,其中,Cu2+带正电荷,当添加阳离子型表面活性剂作为模板剂时,表面活性剂中的阳离子与Cu2+相排斥,阻碍了颗粒聚集,使其更分散,同时这种阳离子型表面活性剂模板剂又具有一般结构导向作用,使其颗粒粒径相对较大;当模板剂为阴离子型表面活性剂时,Cu2+与其相吸引使颗粒聚集,而阴离子型表面活性剂模板剂的结构导向作用使其颗粒尺寸减小;当选择合适的两性离子表面活性剂模板剂时,则会得到分散良好、粒径较小的纳米级CuO催化剂。

3 结论

1)添加阳离子型、阴离子型及两性离子表面活性剂作为模板剂制备糠醛加氢纳米级CuO催化剂C-1,C-2,C-3,其中, C-3催化剂颗粒分散均匀、粒径最小、比表面积最大、活性最高。

2)在压力0.03 MPa、温度230~240 ℃、氢醛比10∶1、糠醛液态空速0.2 h-1的工艺条件下,C-3催化剂上的糠醛转化率(为100%)和2-甲基呋喃选择性(约为95.2%)最高。

[1]杨静,石秋杰. 糠醛加氢制2-甲基呋喃催化剂的研究进展[J]. 化工时刊,2008,22(4):62 - 65.

[2]李长海,李国安. 糠醛气相加氢制2-甲基呋喃新型配合物催化剂研究[J]. 工业催化,2008,16(8):60 - 64.

[3]杨骏,郑洪岩,朱玉雷. Cu-Cr-Ca-Ba催化剂上糠醛加氢制备2-甲基呋喃[J]. 化学研究,2004,15(1):16 - 19.

[4]王承学,苏亮,刘金廷. 糠醛加氢制呋喃用Pd/γ-Al2O3催化剂的制备与性能研究[J]. 精细石油化工,2011,28(4):22 - 26.

[5]刘仲能,金文清,沈琴,等. 糠醛气相催化加氢合成2-甲基呋喃的研究[J]. 石油化工,1999,28(1):29 - 42.

[6]吴静,申延明,孔令艳,等. 铜系无Cr负载型糠醛加氢制2-甲基呋喃催化剂的制备、表征及催化性能[J]. 石油化工,2002,31(10):799 - 802.

[7]吴静,申延明,张东,等. 糠醛加氢制2-甲基呋喃超细催化剂的制备及反应性能[J]. 天然气化工,2003,28(3):4 - 8.

[8]莫勇,王贵武,陈茜文. 超细Cu/Ni 催化糠醛加氢合成2-甲基四氢呋喃[J]. 精细化工,2013,30(7):821 - 824.

[9]吴世华,魏伟,李保庆,等. 不同方法制备的Cu-Cr/γ-Al2O3的结构及其对糠醛加氢制2-甲基呋喃反应的催化性能[J].催化学报,2003,24(1):27 - 31.

[10]李天文,周国成,林朝阳,等. 模板剂在分子筛合成中的作用[J]. 化工中间体,2006(11):16 - 19.

[11]刘红星,谢在库,张成芳,等. 不同模板剂合成SAPO-34分子筛的表征与热分解过程研究[J]. 化学物理学报,2003,16(6):521 - 527.

[12]王保国,张妍,李韦华,等. 模板剂在介孔分子筛合成中的作用机理[J]. 化学工业与工程,2005,22(2):115 - 119.