乳化液泵配流阀滞后性影响因素研究

,

(太原理工大学 机械工程学院,煤矿综采装备山西省重点实验室, 山西 太原 030024)

引言

乳化液泵由于具有容积效率较高、性能稳定等优点,在煤矿开采中发挥极其重要的动力作用,其配流阀担负主要的配流工作。由于乳化液的可压缩性,乳化液泵配流阀响应存在一定的滞后性[1-3]。配流阀的滞后现象不仅影响吸、排液阀动作的灵敏性,延长配流周期,并且会造成乳化液的回流,导致流量损失,降低泵的容积效率[4]。此外,阀芯动作的滞后会增加阀芯下落时的冲击力[5、6],并使柱塞腔内压力增加,产生压力突变[7],甚至引起气蚀,导致强烈振动及噪声。因此,配流阀的滞后性直接影响泵的性能,在一定程度上也可评价乳化液泵的优劣。

本研究运用AMESim仿真软件,建立了BRW125/31.5液压仿真模型,主要分析了曲轴半径、柱塞直径、吸液阀芯质量、排液阀芯质量、弹簧刚度及预压力、阀芯半锥角、余隙容积及工作压力等因素对吸液阀、排液阀滞后特性的影响,提出优化建议,对乳化液泵配流阀设计具有指导意义。

1 配流阀滞后性对系统影响的数值分析

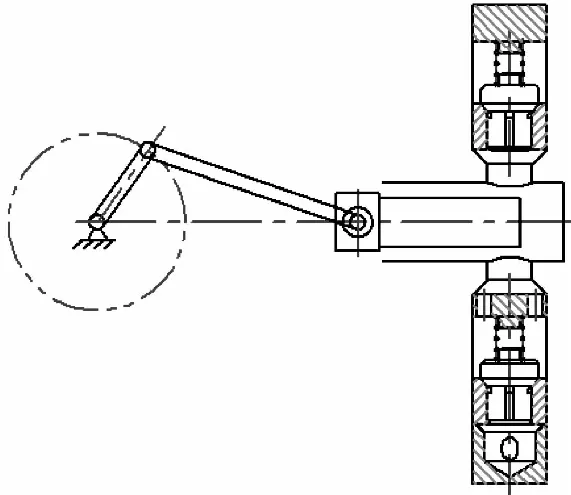

如图1为乳化液泵原理图,由几何关系可得,柱塞腔内压力的变化量:

图1 乳化液泵结构简图

(1)

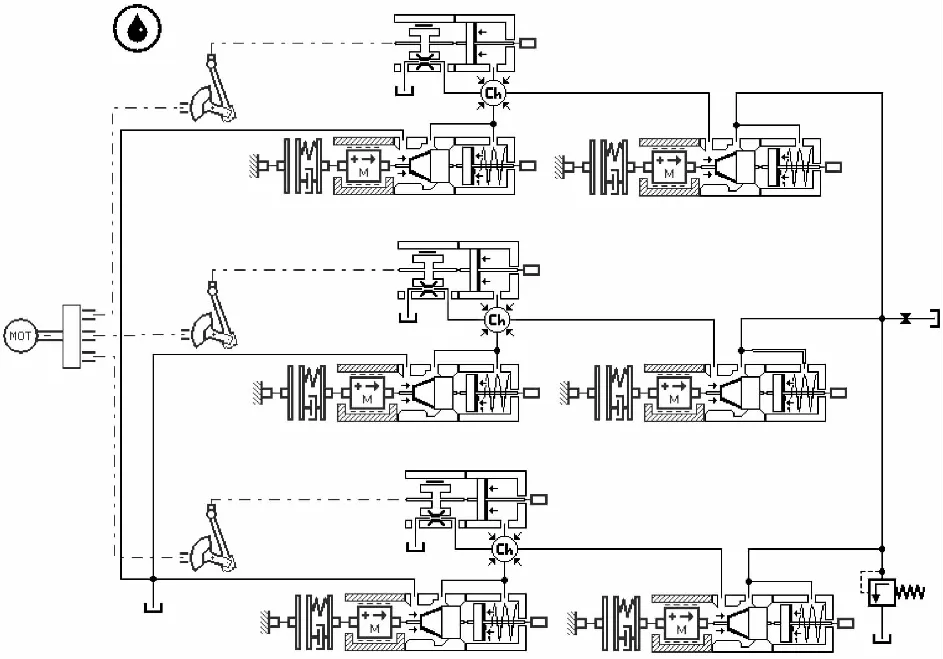

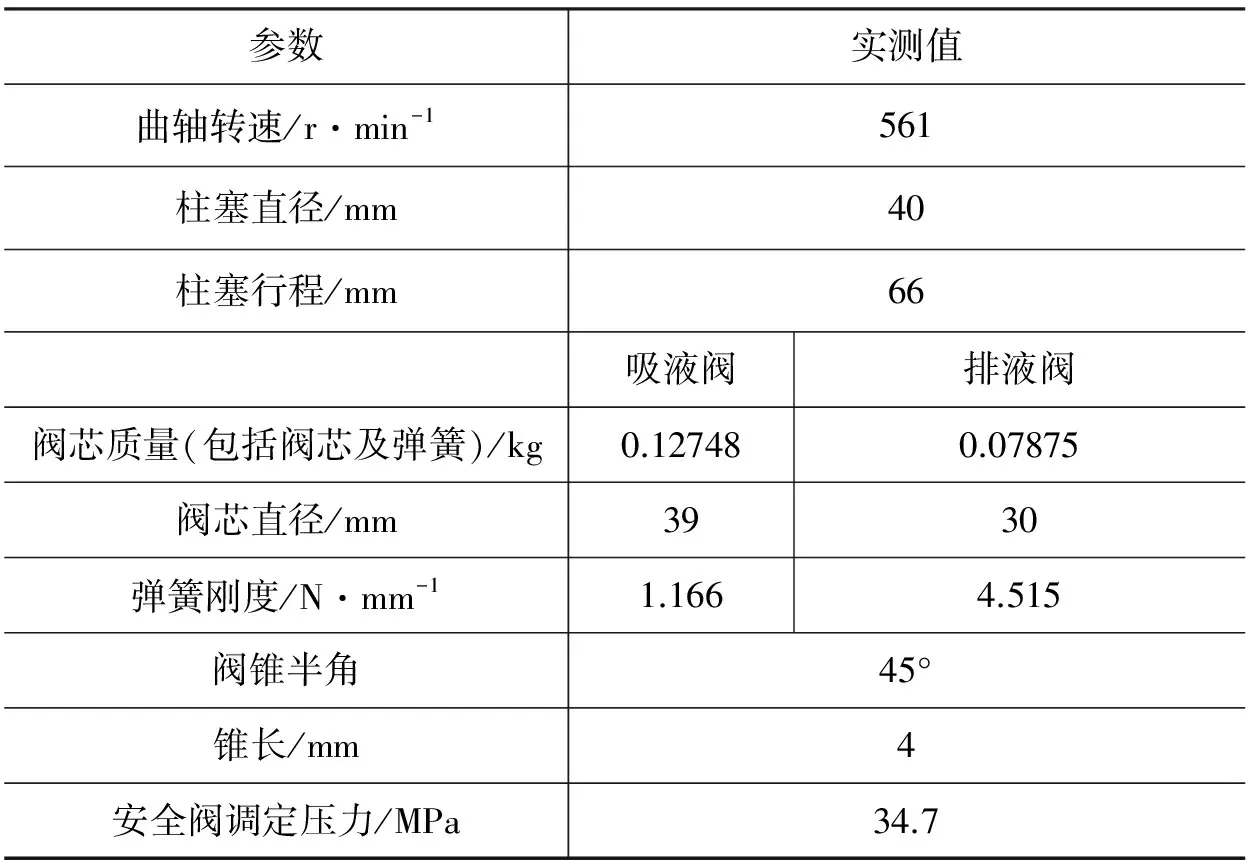

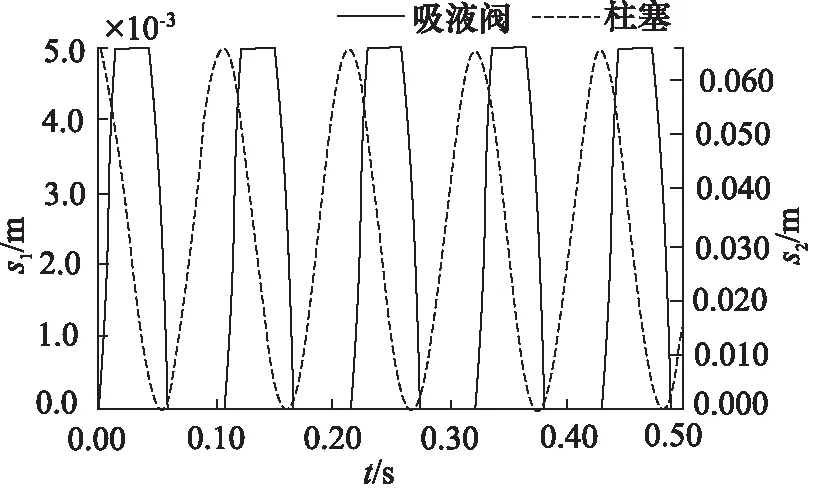

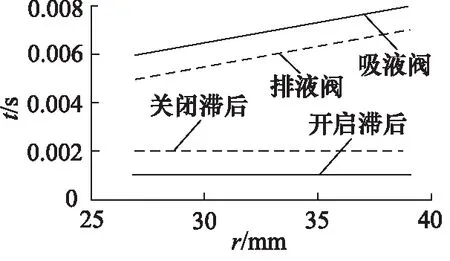

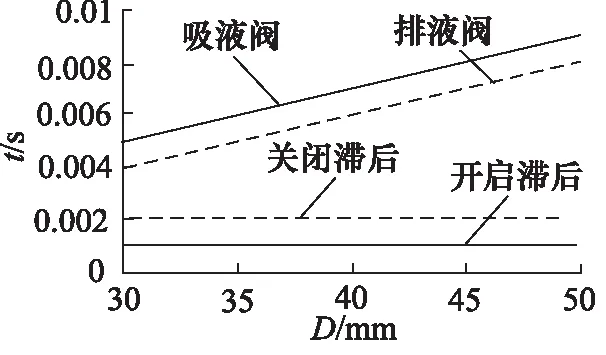

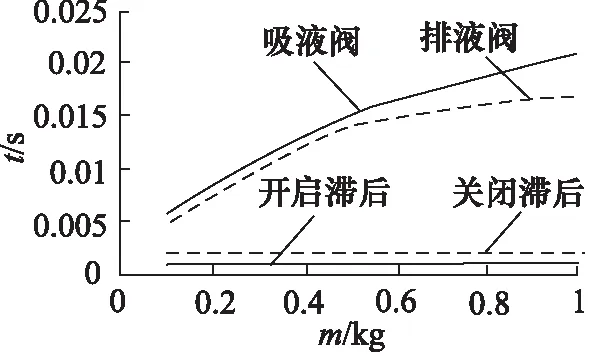

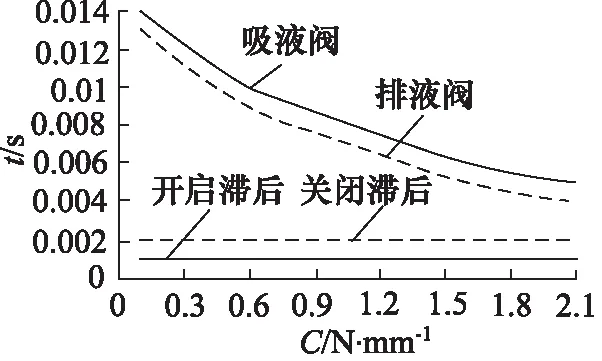

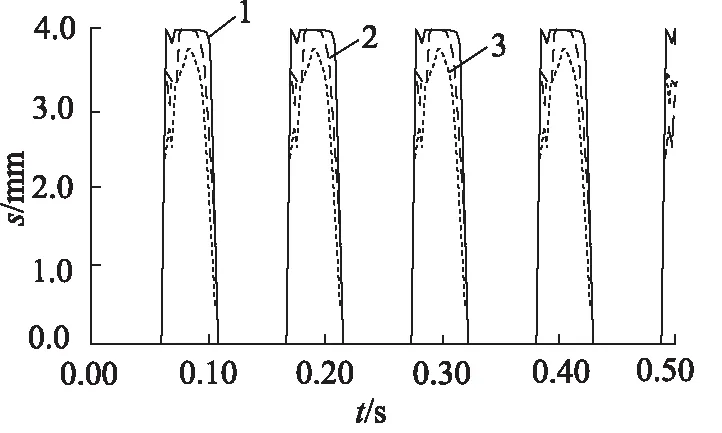

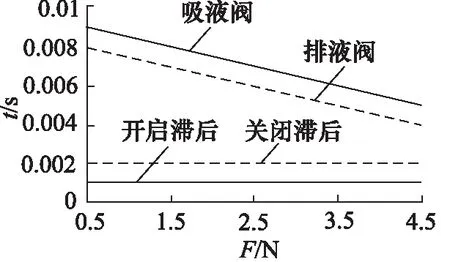

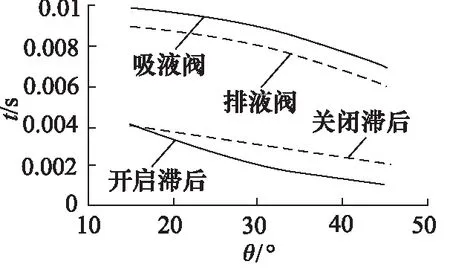

由此可知,Δp是r、l、n、s及时间t的函数,即Δp=f(r,l,n,s,t)。吸液阀的开启滞后和排液阀的关闭滞后均使柱塞腔体积增大,从而压力减小Δp。假设柱塞腔最低压力为po,乳化液饱和蒸汽压为p′,则若po-Δp 同理,吸液阀的关闭滞后和排液阀的开启滞后导致柱塞腔内压力升高Δp,若Δp+po大于系统屈服强度,零部件将受到极大的冲击甚至损坏,极大地缩短了使用寿命。 表1 乳化液泵几何模型参数表 在AMESim中建立BRW125/31.5乳化液泵液压仿真模型,如图2所示。 图2 乳化液泵液压系统仿真模型 本模型参数均由BRW125/31.5实际测量所得,如表2,且考虑了乳化液泵中存在的摩擦、泄漏和余隙容积,吸、排液阀均采用线弹性限位。负载压力由节流阀加载。以上设置使仿真模型最大程度地与实际模型匹配,因此本建模对乳化液泵配流阀响应滞后问题的改善有一定的实际工程意义。 表2 BRW125/31.5乳化液泵主要结构参数 由图3可知,当柱塞吸液行程开始和结束时,吸液阀的运动均存在一定的滞后,开启滞后时间约为0.001 s,关闭滞后时间约为0.007 s。由式(1)可得,吸液阀开启和关闭滞后引起的压力突变分别为: Δpxo=f(0.001)=-635 Pa Δpxc=f(0.007)=31104 Pa 图3 柱塞-吸液阀位移关系曲线图 如图4所示,柱塞在排液行程开始和结束时,排液阀的开启滞后时间约为0.006 s,关闭滞后时间约为0.002 s。由(1)可得,排液阀开启和关闭滞后引起的压力突变分别为: Δppo=f(0.006)=22852 Pa Δppc=f(0.002)=-2539 Pa 图4 柱塞-排液阀位移关系曲线图 由此可知,为了减小气蚀和冲击的可能性,关键在于减小配流阀的滞后,从而减缓压力脉冲。同时,由图4易知,由于排液阀开启瞬间泵腔压力骤变,导致阀芯两端压差增加,阀芯存在一定的振颤现象。 本仿真主要运用AMESim批处理功能,研究了配流阀滞后性的影响因素并进行了优化分析。 由图5可知,随着曲轴半径的增大,吸液阀的关闭滞后及排液阀的开启滞后也随之增加。 连杆长度l=λr,即连杆长度与曲轴半径成正比。因此,连杆长度与曲轴半径对配流阀滞后性的影响规律基本一致。 图5 曲轴半径对吸、排液阀响应滞后的影响 但是曲轴半径的减小并非绝对有利的。由经验可知,柱塞位移随曲轴半径的减小而减小,这将导致柱塞腔吸液不足而影响系统的容积效率。因此,在设计乳化液泵时,合理地选择曲轴半径不仅可以减小配流阀的滞后,更有利于容积效率的提高。 由图6,吸液阀的关闭滞后时间及排液阀的开启滞后时间随柱塞直径的增加而增大,而对吸液阀的开启滞后及排液阀的关闭滞后无明显影响。柱塞行程对吸、排液阀的滞后性几乎无影响。 图6 柱塞直径对吸、排液阀响应滞后的影响 由图7、8可知,吸液阀的关闭滞后时间和排液阀的开启滞后时间随吸液阀阀芯质量的增加而增大,而对排液阀质量不敏感;吸液阀的开启滞后时间和排液阀的关闭滞后时间随排液阀阀芯质量的增加而增大,而对吸液阀质量不敏感。 图7 吸液阀阀芯质量对配流阀滞后性的影响 图8 排液阀阀芯质量对配流阀滞后性的影响 当配流阀阀芯质量过小时,阀芯窜动加剧,加速了零件疲劳,如图9所示。综上分析,为了减小配流阀的滞后,需在保证强度要求和尽可能降低阀芯振颤的前提下,通过改善配流阀的结构及采用轻型材料等方法来减小配流阀质量。 1.阀芯质量1 kg 2.阀芯质量0.5 kg 3.阀芯质量0.1 kg图9 阀芯质量对排液阀阀芯位移的影响 由图10、11发现,吸液阀的关闭滞后时间和排液阀的开启滞后时间均随吸液阀弹簧刚度的增加而减小,而吸液阀的开启滞后时间和排液阀的关闭滞后时间一定限度内随排液阀弹簧刚度的增大逐渐减小,而后基本不变。因此,一定范围内增大配流阀弹簧的刚度,有利于减小配流阀的滞后性。 图10 吸液阀弹簧刚度对配流阀滞后性的影响 图11 排液阀弹簧刚度对配流阀滞后性的影响 随着排液阀的弹簧刚度增大,排液阀阀芯运动平稳性减弱,如图12,对阀座及限位装置的冲击也随之加重。且吸、排液阀弹簧刚度过大时,阀芯无法完全打开,节流损失增大,大大降低了乳化液泵的排量。 由图13可知,随着吸液阀弹簧预压力的增大,吸液阀的关闭滞后时间及排液阀的开启滞后时间均随之减小,而吸液阀的开启滞后时间和排液阀的关闭滞后时间基本无变化。排液阀弹簧预压力的大小对配流阀的滞后性几乎无影响。随着弹簧预压力增大,排液阀阀芯的振颤现象逐渐减弱直至消失。因此,适当增大配流阀弹簧预压力有益于减小滞后性,增加运动平稳性。 1.弹簧刚度为2.5 N/mm 2.弹簧刚度为6.5 N/mm 3.弹簧刚度为10.5 N/mm图12 弹簧刚度对排液阀阀芯位移曲线的影响 图13 吸液阀弹簧预压力对配流阀滞后性的影响 由图14发现,随着阀芯半锥角的增加,配流阀的滞后现象均随之减弱。因此在满足工作要求的前提下,适度增大阀芯半锥角有利于改善阀芯滞后。 图14 阀芯半锥角对配流阀滞后性的影响 图15 余隙容积对配流阀滞后的影响 如图15所示,余隙容积的变化对配流阀的关闭滞后几乎无影响,而对开启滞后影响较为显著,表现为:余隙容积越大,配流阀的开启滞后时间越长。因此,我们应尽可能减小乳化液泵的余隙容积,进而降低对阀芯响应的不利影响。 由图16可知,乳化液泵工作压力的增大一定程度上可以减小配流阀的滞后性。因此选择合适的工作压力不仅可以防止泵吸液不足从而减小气蚀发生的可能,并且可以改善配流阀的滞后性。 图16 工作压力对配流阀滞后的影响 本研究基于对乳化液泵的液压仿真和数值分析,讨论了其结构及工作参数对配流阀滞后及平稳性的影响,结论如下: (1) 吸液阀的关闭滞后和排液阀的开启滞后、吸液阀的开启滞后和排液阀的关闭滞后的变化趋势大致相似,但敏感程度有所差异。 (2) 吸液阀关闭滞后和排液阀的开启滞后随曲轴半径、连杆长度、柱塞直径及吸液阀阀芯质量的增加而增大,随吸液阀弹簧刚度及预压力的增加而减小,对其他参数不敏感;而吸液阀的开启滞后时间和排液阀的关闭滞后时间随排液阀阀芯质量的增加而增大,随排液阀弹簧刚度的增加而减小。 (3) 随着阀芯半锥角的增加,工作压力的提高,配流阀的滞后现象均随之减弱;余隙容积对开启滞后时间影响显著,而对关闭滞后影响不大;此外,柱塞行程和排液阀弹簧预压力的变化对吸、排液阀的滞后性几乎无影响。 (4) 配流阀阀芯质量过小、弹簧刚度过大均会加剧排液阀阀芯的振颤,而适当增大弹簧预压力、阀芯半锥角和工作压力均有利于配流阀的平稳运行,延长寿命。 参考文献: [1] 张慢来,廖锐全,冯进.往复泵吸入特性的流体力学数值模拟[J].农业工程学报,2010,26(2):242-247. [2] 张慢来,冯进,周志宏.往复泵汲液过程的动态数值模拟研究[J].石油机械,2009,37(11):42-45. [3] 闫国军,赵军明,董泳.往复泵运动规律的研究[J].中国机械工程,2004,15(18):1617-1619. [4] 黄国勤,于今,朱玉泉.水压柱塞泵配流阀动态特性仿真研究[J].中国机械工程,2011,22(4):443-446. [5] 肖景岐,张铁柱,张洪信,等. 液压约束活塞发动机配流阀系统工作过程建模与仿真[J].中国机械工程,2007,18(6):719-722. [6] 荆崇波,吴维,刘洪,等.液压自由活塞发动机配流阀工作特性[J].北京理工大学学报,2011,31(4):398-402. [7] 马吉恩,徐兵,杨华勇.轴向柱塞泵流动特性理论建模与试验分析[J].农业机械学报,2010,41(1):188-194.

2 乳化液泵仿真模型的建立

2.1 仿真模型的建立

2.2 仿真结果

3 配流阀滞后性的影响参数分析及优化

3.1 曲轴半径及连杆长度

3.2 柱塞直径及行程

3.3 阀芯质量

3.4 弹簧刚度

3.5 弹簧预压力

3.6 阀芯半锥角

3.7 余隙容积

3.8 工作压力

4 结论