轴向柱塞泵壳体结构瞬态响应分析

, , , ,

(1.燕山大学 先进锻压成型技术与科学教育部重点实验室, 河北 秦皇岛 066004;2.燕山大学 河北省重型机械流体动力传输与控制实验室, 河北 秦皇岛 066004;3.燕山大学 机械工程学院, 河北 秦皇岛 066004)

引言

轴向柱塞泵是液压设备中振动噪声产生的主要根源之一,其工作过程中,无一例外均会产生自激振动[1]。机械振动、流体激振及气蚀是造成轴向柱塞泵自激振动的三大主要因素。壳体是柱塞泵振动的主要受体之一,轴向柱塞泵的大部分振动均通过壳体表面振动向外传播。但是由于轴向柱塞泵结构复杂,因此,其振动传播及演化规律难以探索。壳体结构瞬态响应分析是研究轴向柱塞泵振动特性的直观有效技术手段,能够为轴向柱塞泵振动特性的数值分析、振动测试、减振降噪设计提供有力依据[2,3]。

瞬态动力学分析是用于确定结构承受任意随时间变化载荷的动力学响应的一种方法,近年来被越来越多的应用到各个学科中[4,5]。

本研究以某型号液压轴向柱塞泵为研究对象,分析其在高压脉动下的瞬态响应,找出壳体振动响应的敏感区域,为轴向柱塞泵正向设计和结构优化提供有力依据。

1 瞬态动力学分析

瞬态动力学分析是用于分析结构在随时间变化的载荷作用下动力响应过程的技术,瞬态动力学分析与谐响应分析的最大不同在于:谐响应分析属于频域分析,通过给结构加载一定频率范围内的载荷,得出结构振动响应最为敏感的频率分布区域,从而找到结构件的共振频率范围;瞬态响应分析属于时域分析,用于模拟结构承受实际工况时的响应情况,确定结构在静载荷、瞬态载荷和简谐载荷等随意组合作用下,位移、应力、应变随时间变化的规律,最终找出振动“敏感区域”,为结构设计优化奠定基础[6]。

二阶结构系统的一般运动方程可以反映瞬态动力学特征。

(1)

式中,M—— 质量矩阵

C—— 阻尼矩阵

K—— 刚度矩阵

{u} —— 位移矢量

F(t) —— 外加载荷矢量

瞬态动力学分析一般采用时间积分法,其中Newmark时间积分法是较为常见的一种方法[7,8]。

Newmark时间积分法使用时间间隔为Δt的有限差分展开式,首先作如下假设:

(3)

式中,α、ζ—— Newmark时间积分常数

Δt—— 时间间隔,Δt=Δtn+1-Δtn

{un} —— 时间tn处节点位移向量

上式带入式(1),得到迭代方程式为:

(4)

为求解un+1,可以把式(2)、式(3)重新排列,得:

(5)

(6)

a6=Δt(1-δ),a7=Δtδ。

(a0M+a1C+K){un+1}=F(t)+

(7)

2 基于ANSYS Workbench的瞬态动力学分析

2.1 壳体有限元模型的建立

由于轴向柱塞泵壳体结构复杂,为了方便网格划分,节约计算资源,在对壳体整体振动特性影响不大的前提下,对壳体模型进行如下简化。

(1) 简化模型 简化掉倒角和螺纹孔等一些不必要的几何特征;

(2) 非线性因素简化 如果模型中包含非线性因素,可以先进行静力学分析了解非线性特性如何影响结构响应,再进行瞬态响应分析[9];

(3) 非线性模型简化 对于非线性问题,应提取模型中的非线性模型单独分析,提高计算效率。

图1所示为所研究的轴向柱塞泵壳体照片,图2所示为所建立的泵壳三维模型。

图1 壳体实际模型

图2 壳体三维模型

将所建立的三维模型导入有限元分析软件ANSYS Workbench中,利用Geometry模块对简化后的壳体几何模型进行网格划分,从而建立壳体有限元分析模型,如图3所示。

图3 壳体有限元网格

所分析的轴向柱塞泵壳体材料为球墨铸铁QT500-7,其弹性模量E=1.5×105MPa,泊松比u=0.25,密度ρ=7.2×103kg/m3。

2.2 介质压力为21 MPa时壳体瞬态响应分析

图4所示为在ANSYS Workbench中的瞬态响应分析项目图。假设泵的转速为1500 r/min,配流盘内介质压力为21 MPa,安装方式为将泵输入轴端与钟形罩连接并固定在支架上。分析过程中,以配流盘内流体在泵内形成的液体压力为激励。

图4 瞬态响应分析项目图

在ANSYS Fluent软件中计算得出21 MPa压力下配流盘内的压力脉动曲线,如图5所示。然后将压力脉动数值通过软件中的加载模块Loads导入到ANSYS Workbench中,将其作为轴向柱塞泵配流盘内相应受力区域上的激励。设定仿真时间为两个压力脉动周期,即0.08 s,充分考虑泵体瞬态响应动态调整的过程,分析第二个压力脉动周期内,轴向柱塞泵壳体外表面的位移、应力和应变。

图5 压力脉动曲线

图6所示为第二个周期(即后0.04 s)内,在配流盘内压力脉动作用下,依次取其中最大的八个压力峰值时,对应的轴向柱塞泵后壳体外表面位移云图。

图6 壳体位移变形图

可以看出,受到安装方式影响,振动过程中,轴向柱塞泵的约束型式为悬臂梁,即输入轴端为固支,后壳体端为自由。因此,壳体在受到高压压力脉动激励时,后壳体远离输入轴端的表面位移变形最大[10]。

为了更清楚地表示最大的八个压力峰值对应的壳体最大位移,将其绘制成曲线如图7所示。由图可以清楚看出最大位移为0.0233 mm,最小为0.0222 mm,振动位移与压力峰值相对应,压力峰值越高,振动位移越大。

图7 压力峰值对应最大位移曲线

为找出壳体振动最剧烈区域,再次对后壳体远离输入端外表面进行瞬态动力学分析。提取其中最大的四个压力峰值时后壳体的位移云图,如图8所示。

图8 壳体后表面位移变形云图

可以看出,在压力脉动激励下,轴向柱塞泵后壳体远离输入端的外端面会形成一个比较集中的“敏感区域”,即为位移变形最大区域。

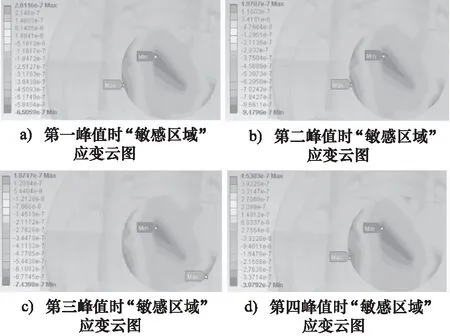

进一步通过有限元分析得出“敏感区域”的位移变形、应力、应变的分布。图9所示为“敏感区域”的位移云图,图10所示为“敏感区域”的应力云图,图11所示为“敏感区域”的应变云图。

图9 “敏感区域”位移云图

图10 “敏感区域”应力云图

图11 “敏感区域”应变云图

可以看出,“敏感区域”中最大变形区域在左侧区域,且振动最大值为0.0233 mm;“敏感区域”中最大应力区域在上侧区域,且最大应力达到0.133 MPa;“敏感区域”中最大应变区域在左侧区域,且最大应变达到4.53×10-7。

2.3 介质压力为28 MPa/31.5 MPa时壳体瞬态响应分析

当介质压力为28 MPa时,以配流盘内压力脉动数据作为输入进行瞬态响应分析。如图12所示为所导入的介质压力曲线。

图12 压力脉动曲线

通过有限元分析计算可以得出他们的“敏感区域”相同,其振动响应的位移最大值为0.404 mm,最大应力达到3.78 MPa,最大应变达到5.39×10-5。

当介质压力为31.5 MPa时,以配流盘内压力脉动数据作为输入进行瞬态响应分析。如图13所示为所导入的介质压力曲线。

图13 压力脉动曲线

表1所示为介质压力分别为21 MPa、28 MPa、31.5 MPa时,轴向柱塞泵后壳体远离输入端振动“敏感区域”的瞬态响应数据。

可以得出,随着压力脉动的增大,壳体振动越剧烈,且振动数值随之增加,但是“敏感区域”所处的位置变化不大。

表1 轴向柱塞泵后壳体瞬态响应数据

3 结论

以某型号轴向柱塞泵为例,将配流盘内介质压力作为激励源,利用ANSYSY Workbench软件,进行振动瞬态响应分析。得出如下结论:

(1) 轴向柱塞泵安装方式对其振动瞬态响应影响最大,当安装方式为输入轴端与钟形罩连接并固定在支架上时,在配流盘高压压力脉动激励下,振动响应最剧烈区域在后壳体,“敏感区域”为后壳体远离输入轴的端面中部;

(2) “敏感区域”的最大位移、应力和应变随着介质压力增大而增加。

参考文献:

[1] 徐绳武.轴向柱塞泵和马达的发展动向[J].液压气动与密封,2003,(4):10-15.

[2] 杨华勇,张斌,徐兵.轴向柱塞泵/马达技术的发展演变[J].机械工程学报,2008,10,(44):1-7.

[3] 杨俭,徐兵,杨华勇.液压轴向柱塞泵降噪研究进展[J].中国机械工程,2003,14(7):623-625.

[4] 田阿利,尹晓春.柔性杆多次撞击过程的瞬态动力学分析[J].机械工程学报,2008,2(44)43-48.

[5] 唐湘林.直升机地面开车瞬态响应分析[D].南京:南京航空航天大学,2009.

[6] 权凌霄,骆洪亮,张晋.斜轴式轴向柱塞泵壳体结构振动谐响应分析[J].液压与气动,2014,(5):33-39.

[7] SHI Pei-ming, ZHANG Na, HAN Dong-ying.Transient Response Analysis of Derrick Steel Structures[C]. Sichuan, China: 2013 International Conference on Quality, Reliability, Risk, Maintenance, and Safety Engineering,2013:346-350.

[8] T C Miao, Y Y Zhang, Y C Wang, F Q Li. Analysis on Transient Response of A-shape Derrick[J].Steel Structure,2008,23(5):19-21.

[9] 周高明.基于壳体结构优化的轴向柱塞泵减振降噪技术研究[J].机床与液压,2010,38(13) :116-121.

[10] 胡红生,钱林方.悬臂梁振动自适应模糊控制及DSP实现[J].机电工程,2007,1(24):46-49.