换挡机构电路板失效分析与优化

孙伟杰,黄凯龙

(上海汽车集团股份有限公司技术中心,上海201804)

0 引言

近些年换挡机构控制器开始逐渐应用在各车型上。它取代了原先变速箱控制单元识别挡位的功能,可以为变速箱内部布置提供了非常大的灵活度。但是它的失效不仅影响整车启动与行驶功能,还会降低汽车品牌在顾客心中的认知度。换挡机构控制器搭载在复杂的动力系统网络,这对控制器的稳定性提出了较高要求,控制器的硬件失效分析有技术上的挑战。失效分析的目的是通过失效机理、失效原因获得产品改进的建议,避免类似失效的发生,提高产品的可靠性。

电器件失效起因之一就是电子元件被加载的能量超过了其承受的最大能量,进而引发了其他次生的故障。能量由功率与时间决定,而功率取决于电压与电流。在供电电压恒定的情况下,低阻抗通路的电流最大,也是元器件发热的根源所在。因此,寻找潜在低阻抗通路是电器功率失效分析的重要突破口;避免形成低阻抗通路是解决电器功率失效的方法。

下面将以某汽车公司的一款换挡机构为分析对象,研究其在试验过程中出现失效的故障原因,并根据原因提出解决方案,并优化电路,为同类型产品设计提供参考意见。

1 换挡机构工作原理

1.1 内部工作原理

传统的自动换挡机构如图1所示,通过拉索拨动变速箱上的挡位摇臂,再由摇臂转动触发传感器产生挡位信号,信号通过硬线传递给变速箱控制单元(TCU),TCU通过CAN总线系统将信号提供给所需的零件。电子换挡机构则可以取代变速箱上挡位触发传感器,自身能将换挡杆转动的位置信号传输到CAN网络上。

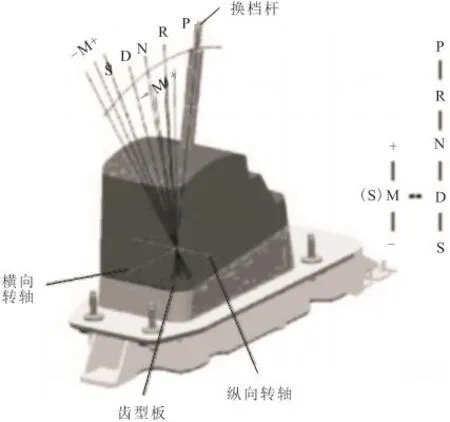

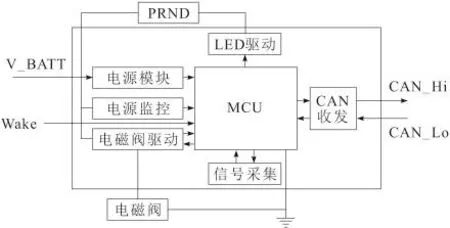

图1 自动换挡机构

电子换挡机构在外观上和结构上与传统机构无区别,内部在转动轴上增加了霍尔传感器,在壳体上增加了磁铁。霍尔传感器随着转动轴转动,切割磁感应线,不同的位置接收到不同的磁感强度,以区别不同的挡位。整个电子换挡器控制单元(SCU)分为电源模块、电磁阀驱动模块、电源监测模块、信号采集模块、CAN收发模块、LED驱动模块。当整车上电后各单元开始工作,收发CAN网络上的信号。在P档,可接受TCU给的解锁信号来驱动电磁阀,每个挡位发出挡位信号的同时,接受TCU反馈的信号并驱动LED。各模块关系如图2所示。

图2 SCU内部模块

1.2 与其他零件的关系

整车上电后,SCU被唤醒,发送挡位信号至CAN网络。变速箱控制单元(TCU)、发动机控制单元(ECU)接受到挡位信号后通过点火条件,一旦点火信号发出后启动发动机。BCM通过网关转发的CAN信号后点亮仪表挡位指示。

2 电子换挡机构的失效分析

2.1 失效现象

整车试验中出现前一晚检查一切正常的车辆,第2天刚把车钥匙插入并准备启动,启动电机不工作,仪表不显示挡位,整车无法启动。通过诊断仪读取各控制器故障后,发现TCU报与SCU失去通讯,且SCU掉线,无法读取SCU故障码。检查整车电压后发现低于常规值2V,但还属于各控制器可工作的电压范畴。检查换挡机构电源线、唤醒线、CAN_HI线和CAN_LO对地电压都正常。

2.2 失效排查

由于挡位信号源头来自于换挡机构,且整车启动的必要条件是SCU在线且提供P档或者N挡位置信号,再根据检测到无法读取SCU故障码,预判SCU已失效。通常对电子器件失效分析技术大致分为4种,拔出插入法、感官辨别法、电源拉偏法、换上备件法[1]。通过换上备件法和感官辨别法锁定失效件。在更换上正常的换挡机构后,整车可启动,一切功能恢复到正常状态。在得到故障件后,凑近电路板区域可闻到一股烧焦的气味,可断定电路板内部有元器件烧蚀。

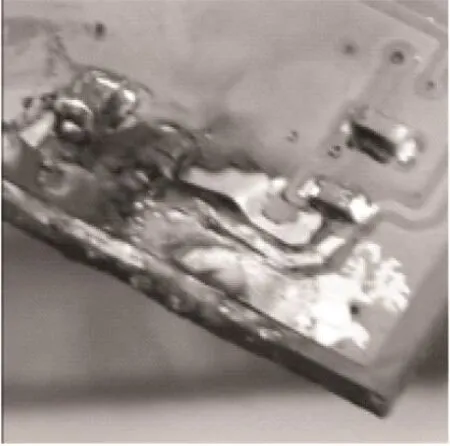

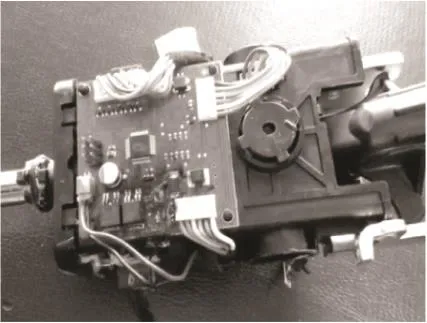

拆开换挡机构后可看见电路板上的高边开关附近呈烧蚀状态,背面的电容已碳化,PCB板露出铜皮,如图3所示。该高边开关对电磁阀起到通和断的作用,是电磁阀驱动模块的核心部件,内部用NMOS的管子,属于功率器件。PCB板采用FR-4耐燃等级,通常需要300~400℃的持续高温才能被烧成故障件状态。使用万用表检测PIN1#~PIN5#之间阻值并对比正常件。可断定此高边开关已失效。检查其他器件后发现,单片机无法工作。

图3 故障件照片

2.3 电磁阀模块工作原理

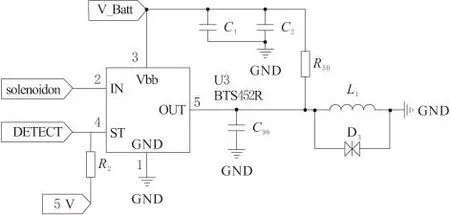

电磁阀模块工作原理图如4所示,当MCU将PIN#2拉高后,高边开关内部导通,电磁阀被加载电源,电磁阀工作。电磁阀的电阻为18Ω,感抗为90mH,电磁阀属于感性负载,为防止去载后产生的反向电动势损伤高边开关和单片机,在电磁阀线圈上并联TVS管,其开启电压阈值为27V。

图4 驱动电磁阀模块原理

2.4 失效分析

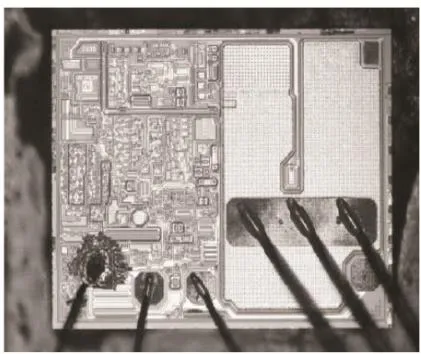

被碳化的电容是电磁阀驱动模块上C1和C2。将高边开关交给生产厂家打开检测后,发现其PIN1#的晶线烧断如图5所示,可以得出该开关是明显的过功率烧毁。结合PCB烧蚀迹象,可以断定电容或者高边开关充当热源,持续供热,直至自身失效。可以假设这2个失效点,其中之一为因,另者的为果。

图5 高边开关剖

电容C1和C2是多层陶瓷电容,其内部结构容易受弯曲应力而产生应力裂缝形成极间短路,电容成为小阻值电阻V_Batt到GND形成低阻抗通路。V_Batt是电池供电,即使车钥匙被拔出,该通路正常工作,可诱发火灾。电容的失效原因有2种,或者是外加应力,或者是静电失效。电容C1和C2在PCB板上并未按照垂直分布,且离PCB板便于仅2 mm。随机抽查几次PCB载板应力,10%超过极限值要求。当PCB裁板的应力超过电容所能承受的应力,电容就有极间短路的风险。在冬季,换挡机构装配过程中操纵工手持电路板,产生静电击伤电容时常出现。为模拟电容失效,将C1和C2用外力加载,使其失去了电容的特性而成为为几欧姆的电阻。模拟试验中设置V_Batt电压值为13.5V,并将整个换挡机构放入90℃高温箱里,模拟故障车辆极限的温度工况。经过24h的持续供电,电容周边部分烧蚀,未能复现故障状。检查故障电容,发现已断开。由此得出结论,电容变小阻值电阻后因功率小,长期发热烧毁自身后,低阻抗通路断开。故排除电容先失效的分析。分析对象转移至高边开关。

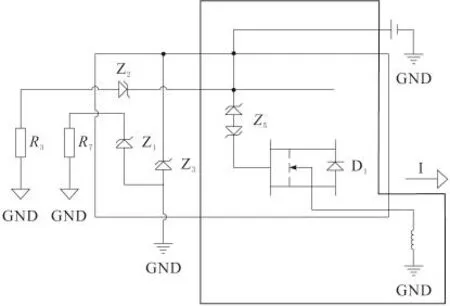

由于在试验室中无法简单模拟出高边开关失效,先从理论分析其潜在的原因。此开关在这款换挡机构上应用是否合理。在英飞凌的数据手册上,找到了高边开关的部分内部原理图如图6所示。此开关的开启/断开功能由内部NMOS管子承担。在其源极和漏极之间并联了二极管,用于导通因感性负载断电后带来的反向电动势。如果反向电动势的能量摧毁二极管,使其成为通路,那么电池到地的低阻通路又一次出现。感性负载的反电动势冲击能量计算按参考文献[2]。通过数据手册查到高边开关承受的最高EAS为150mJ。将实际产品值代入公式中的参数,实测电磁阀反向电动势产生40 mJ,虽然实测大于理论计算,但这从理论和实际都验证了电磁阀的单个反向电动势能量无法击溃高边开关。这条低阻值通路不存在。

图6 高边开关内部原理

高边开关检测报告中描述到对产品进行CT扫描,显示PIN#3的晶线已断,且有燃烧的痕迹。检测结论是因为大电流过PIN#3,导致芯片失效。芯片内部接地的回路中有防护电源浪涌的稳压管,在整车接上电池的瞬间,或者发电机发电的顺,稳压管可抑制电压尖峰。整车电池连着高边开关,同时也并联了其他感性元件。虽然高边开关在标称电流下可处理10μH电感带来的反向电动势[2],但整车复杂的电器环境,感性负载总和远高于10μH。当感性负载的电源输入电压由V_Batt变为0瞬间,反向电动势的变化速度极高,稳压二极管正向难以承受脉冲电动势,可被正向击穿。

ZD(AZ)被正向击穿后处于导通状态,形成电源→ZD(AZ)→地这样一条低阻抗回路中。V_Batt直接短路到地,形成大电流,高边开关发热,且此时的高边开关已不具备过热保护和诊断功能。查询高边开关手册,散热最差的条件下热阻值Rth为83K/W。根据热阻与温度的公式计算,只要高边开关散发的功率高于4W,高边开关的结温即可到达357℃。不用多长时间即可烧蚀PCB基板。电池在长时间短路后输出电压降低,这是为故障车辆检测到比常规值2V提供了佐证。

3 试验模拟

在试验室里,采用车载电子抗扰度测试系统ISS7610NOISE KEN模拟整车感性负载产生的反向电动势脉冲。脉冲波形为5b。经过5个脉冲后,检测PIN3#对PIN1#电阻小于10Ω。将这个电路板接在13.5V的电源上,持续通电后发现高边开关周边烧蚀,如图7所示。

图7 故障再现

4 优化方案

高边开关的失效过程是,反电动势脉冲 →稳压管失效→短路→大电流→大功率→发热→烧蚀。一切的源头来自于地线上的反电动势脉冲。由于整车内感性负载众多,可能是一个所为,也可能是合力所为,逐一排查耗时耗力,短时间内无法完成。因此,可以从自我防护来解决换挡机构电气功能失效,从而消化外界的干扰。

在稳压管电路中串联一个电阻可吸收反电动势脉冲能量,从而保证稳压管不受破坏。如果限流电阻过大会抬高高边开关的接地电位,引起高边开关不正常的关闭,在此选择150Ω的限流电阻。也可以采用大电阻并联二极管,有了两者的共同作用,当有反向电动势脉冲时,电阻可有效的消耗能量;正常工作时,二极管很好地限制了压降的大小,避免抬高接地电位。

在电磁阀端,双向TVS管虽然可以防止反向电动势,但它有开启阈值,此零件使用的TVS管开启阈值为27V,即27V以下的电动势无法通过。为了防止反电动势脉冲耦合至限流电阻上,从而导致限流电阻的功率损伤,应该将双向TVS更改为普通二极管以扩大防反电动势范围。这样即优化设计,又节约了物料成本。在电源端,为了能防止在车辆上电或者启动瞬间带来的浪涌,增加功率的TVS管。

5 结束语

NMOS管高边开关内部集成了一些保护元件和寄生的半导体特性,设计时通常有预防电源反接的措施,但对反电动势脉冲预防不够。当脉冲幅值高、时间极短的情况下,冲击能量就会损伤高边开关内的元件,此时低阻抗回路就会出现。了解集成电路内部结构,可以有的放矢地增加外部电路保护,减少异常干扰对它的影响。NMOS管高边开关的接地保护可成为该器件设计的标准供同行参考。

[1] 王德权.浅析电子元器件的失效分析技术[J].科技与企业,2013(7):15-16.

[2] Stephane Fraisse.PROFET TM+简介88[Z].2009.