大型金属整体件加工精度提高的方法研究

刘爱军,周知进,邵 芳,肖永山

(1.贵州理工学院机械工程学院,贵州 贵阳550003;2.深圳信息职业技术学院机电工程系,广东 深圳518029)

0 引言

随着制造业的飞速发展,在航空、机床等行业中,为了降低自重,提高结构强度,一些大型复杂结构零件,尤其是主要运动结构件普遍采用了整体化结构设计[1]。对此类整体结构件实现高效、高精度、高质量加工,离不开金属切削加工技术的相关研究作为技术支撑。

金属零件因在加工制造过程中产生的不均匀应力分布以及热处理工艺参数非优化[2-3],使得金属零件在使用过程中因残余应力释放进而产生金属零件变形[4],从而引起结构整体件的装配精度降低。以某型号的工作台为例,在入仓时,其平面度<0.15mm,但是在存放几个月之后再次进行检查却发现其平面度指标变成了1~3mm,通过检测与分析,平面度指标劣化的主要原因是,工作台在存放的过程中由于环境(温度)以及残余应力释放而产生结构变形,其中的残余应力变形为主要变形因素[5]。

针对目前大型结构整体件切削加工实际存在的问题,用 CAE 分析手段[6-8],对刀具、工装与工件的受力与变形进行分析计算,对零件的热处理工艺进行模拟,并建立一套切削实验装置对切削过程中的切削力变化情况进行测试,深入研究在热力耦合不均匀应力场的影响下,热处理工艺与切削参数对加工表面形成特征的影响[9],为航空、机床制造业的金属切削加工技术的推广和应用提供可靠的科学依据和技术支撑。

1 大型结构件加工精度提高的方案设计

将CAE与金属零件加工工艺相结合,提出提高金属零件加工精度的系统解决方案,改良现有的金属零件加工工艺制定、精度控制方法,实现低成本、高效率提高金属零件加工精度、稳定性的目标[10]。

目前的机械辅助设计系统,产品设计、工艺分析以及测试检验均是各自独立的,具体涉及到一个零部件的设计过程,必须是设计、工艺开发以及测试检验人员借助专用的软硬件系统来分别完成自己的任务,致使整个设计过程,质量可控性差,研发周期较长、成本较高;同时,还存在设计、可加工性的问题,这种问题表现为零件精度设计目标让步,主要在于研发、工艺、生产之间目标不一致。

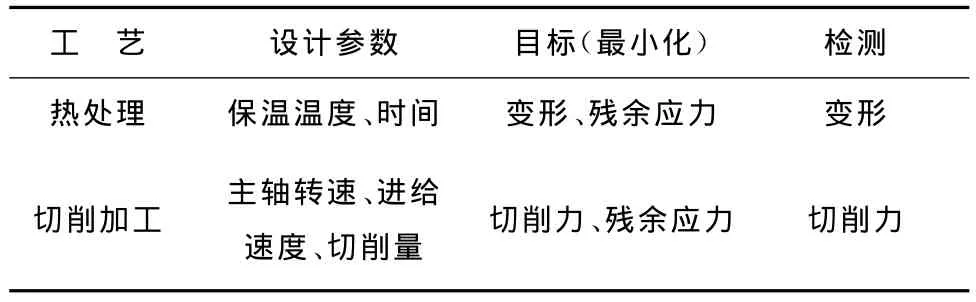

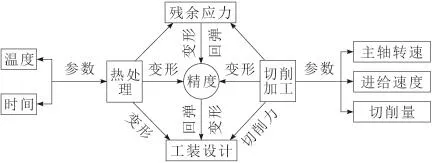

方案规划之前要进行各工艺参数之间的影响分析,以及确定要进行优化分析的设计参数、目标,关于金属零件加工工艺优化的设计参数如表1,参数影响示意图如图1所示。

表1 提高金属零件加工精度的系统解决方案参数

图1 提高金属零件加工精度的系统解决方案技术参数影响

解决方案主要集中于如何解决零件因残余应力而产生回弹变形的问题,通过改进热处理、切削加工工艺制定方法及工装设计来改善残余应力、变形问题。将设计环节无缝地集成于整个零件加工工艺中是提高金属零件加工精度的系统解决方案核心,实现综合开发来减少实验次数以确定合理的工艺参数,提高金属零件加工精度;设计环节是集设计、工艺制定与改进的开发人员,是整个产品开发环节的引领者。

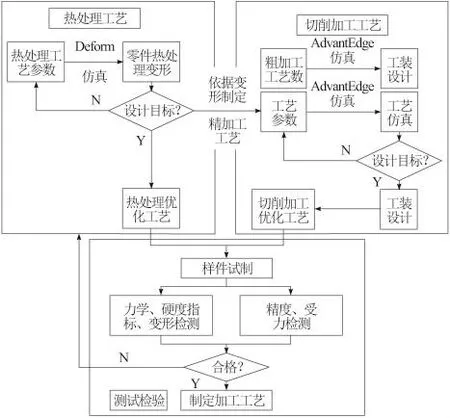

提高金属零件加工精度的解决方案基本实施流程如图2所示。

图2 提高金属零件加工精度的系统解决方案基本实施

1.1 热处理工艺任务规划

参考工艺文件进行热处理仿真分析,确定零件在该参数时的变形,以变形及残余应力最小为目标进行保温温度和时间优化,数据提供给精加工工艺(粗加工后的预留切削材料厚度)。

1.2 切削加工工艺任务规划

参考工艺文件、国标进行切削(粗、精)加工仿真分析,获取加工时工件的温度、残余应力、受力等数据,以成本、残余应力、受力为目标进行工艺参数(主轴转速、进给速度、切削量)优化,数据提供给工装设计参考;工装设计任务规划则是以CAE、工艺研发部联合进行设计,参考切削加工工艺、切削力并以产生的零件变形最小为设计目标。

1.3 试制及检验任务规划

参考优化的工艺参数(热处理、切削)进行试件加工,检测精度、力学、硬度、受力指标是否合乎设计要求,以及在实际使用过程中的情况进行跟踪检测。如果采用该工艺参数进行试件生产,其精度、稳定性合乎设计指标,则进行工艺参数的确定及工艺制定;否则,再次进行工艺参数优化。

2 案例应用

以某型号设备的工作台为例,对该技术方案的各个模块分析流程进行较详尽的应用。

a.设计要求。工作台安装平面的平面度<0.15 mm(经过残余应力释放),材料力学、硬度、受力指标合符国标。

b.仿真目标。通过仿真技术进行切削、热处理工艺参数实验分析,深入研究整个机械加工工艺对工件、刀具的影响机理,以及进行几个主要参数对设计指标的影响分析。

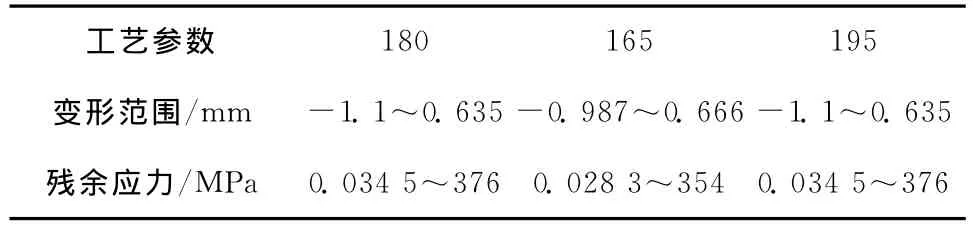

c.参考现有的工艺文件、国标规定进行热处理仿真分析的具体参数。时效处理,温度为180℃,保温时间8h,总时间不低于20h。分析工作台在该参数时的变形、温度及残余应力分布,热处理仿真分析结果如表2所示。

表2 热处理分析结果(变形、残余应力)对比

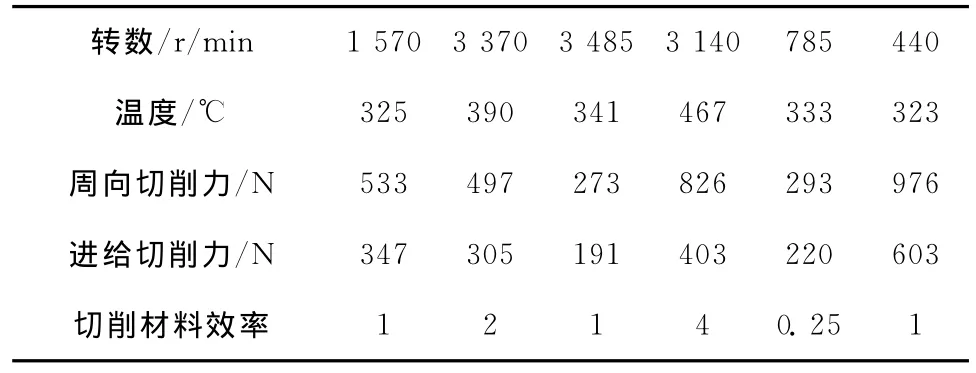

d.切削加工仿真分析参数设置。可转位刀具直径为25mm;刀具齿数为2个;转数为1800r/min;进给速度为800mm/min;切削量为2mm;刀具材料为 Carbide-General;工件材料为 AL6061(ZL104的材料参数和AL6061较接近)。分析刀具在该参数时的受力(周向、进给方向切削力)、刀具的最高温度,并进行工装优化设计,降低切削加工给工作台产生的变形(主要是因为弹性变形回弹现象)。

e.切削加工工艺优化参数。转数为1 800r/min;进 给 速 度 为 800mm/min(即 0.23mm/tooth);切削量为2mm,将这些参数作为设计变量,切削力作为设计目标进行优化。

表3 不同机加工艺参数时刀具温度、切削力

通过热处理工艺仿真分析,工作台的变形为0.635~-1.10mm;通过保持现有的切削材料速率(进给速度)、提高主轴转数,可以降低刀具的周向、进给方向的切削力近50℅。

根据热处理与切削优化工艺参数进行试件加工,切削力仿真与测试结果对比如表4。

表4 切削力仿真与测试结果对比

基于切削力仿真与测试结果可知,采用仿真进行切削工艺参数优化是可行的。

3 结束语

根据大型整体结构零件加工精度、稳定性存在的问题,将CAE与金属零件加工工艺相结合,创新性地提出提高金属零件加工精度的系统解决方案。该方案的特点在于将设计环节无缝地集成于整个零件开发(设计、工艺制定、生产)过程中,作为整个开发过程的指导者进行产品的研发,并采用现有的测试技术对该解决方案进行应用性评估,结论为:

经过测试发现现有的时效热处理工艺存在问题,测试样件的硬度指标并未符合国标规定,规范热处理工艺(增加固熔热处理工艺),测试样件的硬度指标符合国标规定。

对工作台进行热处理工艺仿真设计、分析并获得参数设计实验结果(变形基本控制在1mm、基本没有残余应力),采用该技术进行参数优化及并指导切削加工工艺制定是可行的。

切削加工工艺仿真及切削力测试对比结果(表4)表明采用仿真技术进行工艺参数(主轴转速、进给速度、切削量)优化是可行的;通过保持现有的切削材料速率(进给速度)、提高主轴转数(在机床允许范围内),可以降低刀具的周向、进给方向的切削力近50℅。

[1] Lai Wenhsiang.Modeling of cutting forces in end milling operations[J].Tamkang Journal of Science and Engineering,2000,3(1):15-22.

[2] 陈桦,赵海霞.基于线性目标规划的切削参数多目标优化模型[J].西安工业大学学报,2007,27(1):26-30.

[3] 潘敏强,刘亚俊,汤勇.车削加工中切削用量的分层多目标最优化模型[J].工具技术,2005,39(8):29-31.

[4] Fu Xiuli,Ai Xing,Wan Yi,et al.Flow stress modeling for aeronautical aluminum alloy 7050-T7451in high-speed cutting[J].Transactions of Nanjing University of Aeronautics & Astronautics,2007,24(2):139-144.

[5] 陈平,潘敏强,汤勇.超长圆锥管拉拔旋压联合成形加工的研究[J],工具技术,2005,39(2):24-26.

[6] 张臣,周儒荣,庄海军等.基于Z-map模型的球头铣刀铣削力建模与仿真[J].航空学报,2006,27(2):347-352.

[7] 李俊涛,李智.金属切削过程的有限元法仿真研究[J],机械制造,2013,51(1):49-51.

[8] 杜茂华,庞新福.二维正交铣削加工有限元仿真分析[J].机械与电子,2008(9):7-10.

[9] 张利军,申伟.钛合金薄壁管壳切削加工的热处理工艺[J],探测与控制学报,2011,33(2):60-62.

[10] 徐衍锋,赵灿,刘玉波.高温合金GH4169高速铣削仿真加工与分析[J],机械工程师,2014(5):96-98.