手机外壳注塑模具刚强度分析

赵海霞,扈艳萍,鞠云鹏

(青岛科技大学机电工程学院,山东 青岛,266061)

0 引言

在日常生活中,塑料制品的应用越来越广泛,注塑模具是塑料制品生产过程中必不可少的工具。模具的强度和刚度不仅直接影响到模具的质量和使用寿命,而且对制品的质量有很大影响。在模具工作过程中,模具会因热载荷及压力载荷的作用而产生形变,不仅影响模具的配合精度,降低制品的成型精度,而且会加剧模具的磨损缩短模具的使用寿命,因此需要了解模具在工作过程中产生的最大形变量及发生的位置,以保障模具的使用精度及使用寿命[1-4]。应用 ANSYS Workbench对手机外壳的注塑成型过程进行模拟,预测最大形变量及最大形变量发生的位置,在模具设计过程中有针对性的对模具进行改进,提高模具的刚强度,这对于模具材料的选择,缩短模具研发周期、减少模具材料的浪费,提高模具的配合精度及产品的成型质量有很重要的参考价值。

1 注塑模具模型的建立

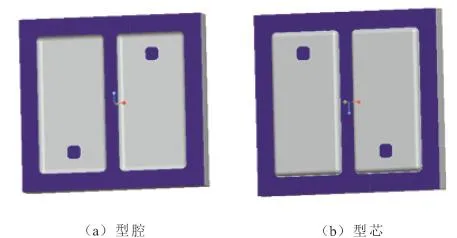

根据手机外壳的尺寸,利用Pro/E建立手机外壳注塑模具的三维模型[5],其外形尺寸为160mm×80mm×8mm。采用一模两腔的成型方式,因对手机外壳的表面质量要求较高,用侧浇口对手机外壳进行注塑成型。因此,2个型腔需相差180°以保持注塑压力的平衡。模具型芯的尺寸为200mm×215mm×20mm,模具型腔的尺寸是200mm×215 mm×28mm,两模腔之间模具厚度为20mm,型腔及型芯如图1所示。

图1 模具型腔与模具型芯

2 模具的CAE分析

主要采用ANSYS Workbench 12.0对模具型腔及型芯刚强度进行有限元分析。在注塑成型过程中,模具制品成型表面不仅会受到压力载荷的作用而且会受到热载荷的作用。因此,需要对模具进行热-结构耦合分析[6-8],以保证模拟分析过程与实际的工作过程相同。

2.1 网格的划分

图2 网格模型

网格模型如图2所示,打开ANSYS12.0Workbench,分别导入模具型腔及模具型芯,进入热稳态分析模块,设置模具材料为模具钢,双击Model进行热稳态分析。分别对模具型腔及模具型芯进行网格划分,采用Workbench的智能网格划分功能划分网 格[9-10],所 得 的 单 元 数 为 29 723,节 点 数 为51 851。

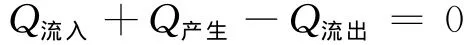

2.2 注塑模具热稳态平衡方程

一个系统加热或者冷却的过程中,系统的内能会随着时间的变化而发生变化,因此这个过程会比较复杂,对这个较复杂过程的分析称为瞬态热分析。若系统中流入的热量与系统自身产生的热量之和等于系统流出的热量,即

则此时系统中的热量达到一个动态平衡状态,则对这个过程的分析称为稳态热分析。由于瞬态热分析较为复杂,对注塑成型过程中的模具进行热稳态分析即可满足实际应用条件的要求。稳态热分析的能量平衡方程为:

[K]为热传导矩阵;{T}为温度矩阵;{Q}为热流率载荷向量。

2.2.1 热载荷的施加及求解

在模具的注塑成型过程中熔融的塑料具有较高的温度,对模具的变形有很大的影响作用,因此需要进行热载荷的施加。设置热边界条件,考虑到实际的工作温度,模具型腔的内表面给定温度(Temperature)为37℃;对流(Convection)只能施加到表面上,选中Stagnant Air-Simplified Case,单击OK按钮完成整个过程的操作。

在后处理Solution中插入Temperature,进行求解,最终的温度结果如图3所示。

通过对模具型腔、型芯在工作条件下的温度场分布可以得出,模具型腔的内表面及模具型芯表面温度维持在37℃左右,即与熔融塑料的温度大致相同;模具型腔及型芯的温度自中心向两侧递减。

2.2.2 热-结构耦合分析

在注塑成型过程中,模具型腔及模具型芯的温度场分布由上述分析可以得知,在稳态热分析的基础上建立热-结构耦合分析,将稳态热分析的结果作为静力结构分析的载荷,对模具型腔及模具型芯进行静力结构分析。

2.3 载荷的施加与求解

在稳态热分析的基础上进行静力结构分析,载入的热稳态分析结果作为静力结构分析的载荷。模具型腔表面的工作压力设置为80MPa,设置模具的侧面及底面为固定端约束。

图3 热稳态分析温度分布

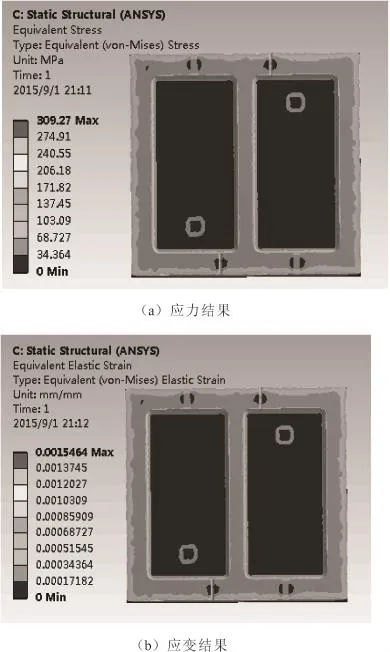

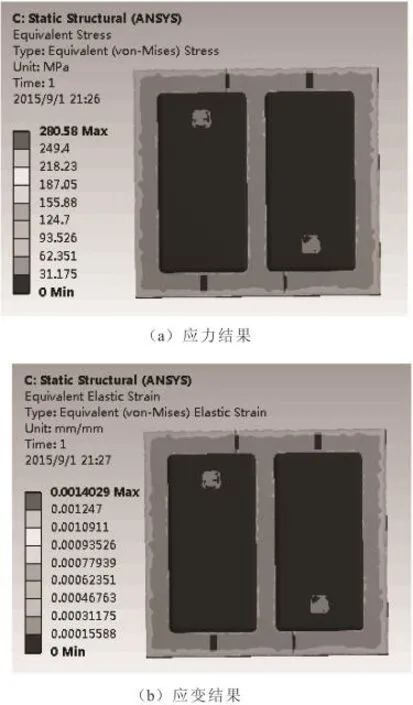

在后处理Solution中插入Equivalent Stress,Equivalent Elastic Strain,进行求解,得到热载荷和压力载荷共同作用下应力和应变分析结果如图4和图5所示。

由模具型腔、型芯的应力与应变模拟分析结果可以得出,型腔的最大应力、应变出现在型腔四周边缘处,最大应力约309.27MPa,最大应变约0.001 5;型芯的最大应力、应变出现型芯四周边缘处,最大应力约280.58MPa,最大应变约0.0014。选取的材料为模具钢,其许用应力为460MPa,满足模具强度要求。模具型芯与型腔的最大应力及最大应变发生在边缘部位,在模具设计过程中也可以对四周边缘进行倒圆角处理,减小应力集中,以免影响模具的配合精度。

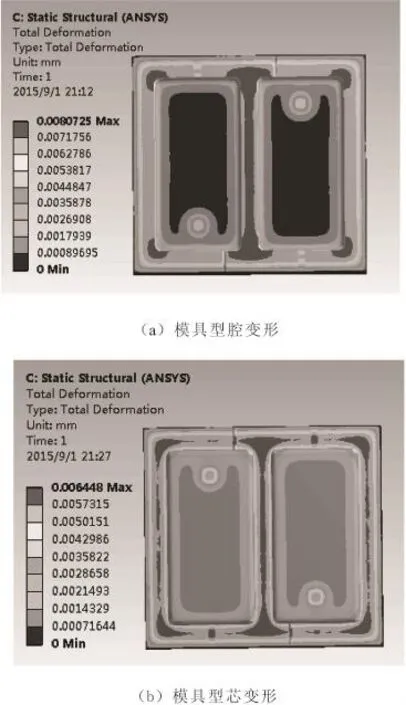

在后处理Solution中插入Deformation,进行求解,得到在热载荷和压力载荷的共同作用下模具型腔与模具型芯变形结果,如图6所示。

图4 模具型腔应力与应变结果

图5 模具型芯应力与应变结果

图6 模具型腔与模具型芯变形图

由模具型腔、型芯的变形模拟分析结果可以得出,型腔内的最大变形发生在两型腔中间壁上,约为0.008mm,型芯内的最大变形发生在两型芯中间壁上,约为0.006 4mm,手机外壳采用丙烯腈-丁二烯-苯乙烯塑料(ABS)材料,其变形量需控制在0.01 mm,模具的最大变形小于许用变形,满足模具的刚度要求。模具变形会直接影响产品的表面质量,可以通过改变模具结构或改进流道减少压力进而减小变形。

3 结束语

瞬态热分析适用内能随时间的变化而不断变化的过程,是一个较为复杂的过程,在注塑成型的过程中,模具的工作环境较为稳定,模具系统的内能不会随着时间的变化而不断的变化,因此对注塑成型过程中的模具进行稳态热分析即可满足实际的应用条件要求。通过运用ANSYS Workbench分析平台对注塑模具的热-结构进行分析,得出模具在热载荷及压力载荷共同作用下的应力、应变与变形,使得模拟分析结果更加准确,更加符合实际的模具工作状况,对模具材料的选择及模具形状、尺寸的改进提供了科学可靠的理论依据。

[1] 耿铁,涂维青,闫丽群,等.基于有限元分析软件的注塑模具刚度和强度分析[J].现代塑料加工应用,2013,25(4):44-45.

[2] 涂维青.基于ANSYS Workbench的注塑模具刚强度分析系统开发[D].郑州:河南工业大学,2013.

[3] 张琦,王强.Moldflow软件在手机外壳注塑模具设计中的应用[J].模具技术,2011(4):50-55.

[4] 李林楠,杨音文,李庆,等.嵌件注射成型工艺的分析与优化[J].塑料工业,2012,40(3):84-87.

[5] 黄成,张文丽.Pro/ENGINEER Wildfire模具设计行业应用实践[M].北京:机械工业出版社,2010.

[6] 丁毅,苏杰.基于ANSYS Workbench的奶茶封口机加热板的多物理场耦合分析[J].包装工程,2012,7(32):71-73.

[7] 何俊,赖玉活,罗锡荣,等.基于 ANSYS Workbench的数控车床主轴系统热-结构耦合分析[J].组合机床与自动加工技术,2011,7(19):19-22.

[8] 吴文秀,刘威,周丰,等.基于 Workbench的圆锥直角齿轮静接触应力分析[J].成组技术与生产现代化,2011,28(1):24-29.

[9] 浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2013.

[10] 陈金玉,杨来侠.基于ANSYS Workbench手机外壳有限元网格划分研究[J].现代制造技术与装备,2008(1):58-60.