可逆单向走丝线切割机床双丝筒走丝系统的设计* *

齐文春 黄 莺 高坚强 时解放

(①苏州科技学院机械工程学院,江苏 苏州215011;②苏州新火花机床有限公司,江苏 苏州215128)

1 “可逆单向走丝”线切割机床概念的提出

往复走丝线切割加工机床是我国特有的一种加工装备,目前已成为机械制造业中一种不可缺少的重要加工手段。与国外进口的单向走丝线切割加工机床相比,具有机床造价和运行成本低、可以切割超大厚度零件等特点,具有一定的竞争优势,但加工精度低、切割表面粗糙度值较差且存在黑白交叉条纹[1]等缺陷使其只能满足一些低端市场,市场竞争力受到了严重挑战。

单向走丝机床之所以加工精度高的主要措施之一在于采用了多次切割技术,其中实现无条纹切割的重要条件之一是采用单向走丝方式。采用多次切割技术同时也是提高往复走丝机床加工精度的重要举措之一。然而,要达到无条纹切割的目的,往复走丝机床的走丝系统必须在运丝原理及结构方面作重大改进才能满足这一要求。

往复走丝机床由于受单丝筒结构的限制,电极丝的上丝长度只有几百米,要完成切割功能,只能采用往复循环的运丝方式,无法实现单向走丝。采用超长电极丝双丝筒多层绕丝的走丝方案,一次能上几万米的电极丝,适当降低走丝速度,可以满足长时间单向走丝的无条纹高精度加工要求[2]。在保证加工效率足够高的前提下,能将电极丝的损耗控制在一定的范围以内,电极丝就可以获得多次重复使用的效果,基于这一认识,提出了“可逆单向走丝”线切割机床的概念。

在“可逆单向走丝”线切割机床的技术方案中,走丝系统设置有两种工作模式——往复走丝单次切割模式和单向走丝多次切割模式。在高精度加工时,采用单向走丝多次切割模式,多次切割技术中的第一次切割采用可逆(往复)中速走丝,精修切割时采用单向低速走丝切割完成、消除换向条纹,达到高精度加工的目的。在大厚度零件及普通精度切割加工时采用往复走丝单次切割模式,切割600 mm 以上的大厚度零件加工时可以采用往复高速走丝,在普通精度加工时仍然可以采用往复中速走丝。在两种工作模式中,电极丝都可以重复使用,使电极丝的利用率接近于往复走丝机床的水平,相对于单向走丝机床而言,运行成本只有几分之一,符合绿色制造要求,加工精度接近单向走丝机床的水平。

2 可逆单向走丝线切割机床双丝筒走丝系统的机构设计

实现超长电极丝“双丝筒结构多层绕丝”走丝方案的方法很多,本项目组已将相关技术申请了国家发明专利并已进入实质性审查生效阶段[3-5]。在此,本文主要就具体应用案例中的工程设计问题进行一些讨论。

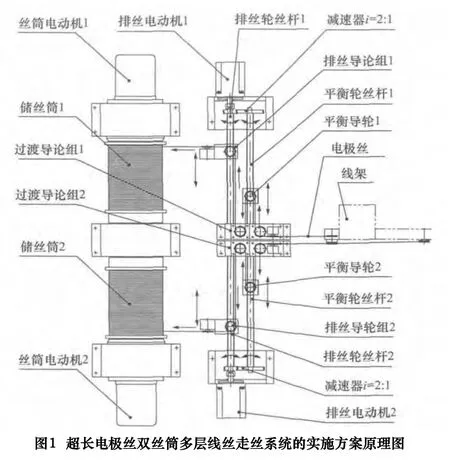

图1 为超长电极丝双丝筒多层绕丝走丝系统的实施方案之一的原理示意图。该走丝系统由两套收放丝机构和两套排丝机构组成,收放丝机构由丝筒电动机带动储丝筒只作旋转运动,排丝机构由排丝电动机带动排丝轮丝杆做旋转运动使排丝导轮组作平行于储丝筒轴线的往复直线运动,实现电极丝在储丝筒上的排丝和多层绕丝。

电极丝从储丝筒1 经排丝机构、机床线架、加工区连接到储丝筒2 的路径中,为了使排丝导轮组作直线运动时其位置的变化不引起两排丝机构之间的电极丝长度发生变化而影响走丝速度的稳定,在排丝机构中增设了一个平衡导轮。由于排丝导轮移动位置变化会使电极丝伸长或缩短的量是单边的,而平衡导轮移动位置变化使电极丝伸长或缩短的量是双边的,控制平衡导轮的行程及瞬时速度是排丝导轮的1/2,运动方向相反,就可以起到平衡补偿作用。在该机构中,通过设计两个螺距和旋向相同的丝杆副及减速比i=2:1的单级齿轮减速器来实现平衡导轮与排丝导轮组的这一运动关系。为了便于排丝机构的合理布置和电极丝运动方向和路径的改变需要,在该排丝机构中,还设置了其他若干过渡导轮组。

3 可逆单向走丝线切割机床走丝系统的控制方案

3.1 走丝系统的控制要求

往复走丝单次切割模式:通过往复走丝方式完成切割工作,当一个储丝筒的电极丝快放完时,起收丝作用的丝筒电动机与起放丝作用的丝筒电动机就进行角色切换,一直到加工结束;一般情况下走丝速度为1 ~4 m/s的中速,切割大厚度零件时采用5 ~11 m/s 的高速,为了减少因意外断丝引起的电极丝消耗成本的增加,保持往复走丝机床的运行成本低的特色,建议一次性上丝的长度控制在1 000 m 左右,一般不超过2 000 m为宜。

单向走丝多次切割模式:①采用超长电极丝一次性上在丝筒上,一般情况下,出厂的一盘电极丝全部上到丝筒上(目前的一盘0.18 的电极丝长度约2 000 m,如果定制其长度可达30 000 m 以上);②第一刀切割采用中速走丝,一次单向切割不能完成第一刀切割时,电极丝换向以后继续切割,直到第一刀切割完成,需要注意的是第一刀切割完成时,走丝机构的某一个方向走丝运动可能没有完成,这时,应使走丝机构的该方向走丝运动走完,然后才能开始切割下一刀;③多次切割中,按粗加工→中加工→细加工→精修加工的流程,走丝速度由1 ~4 m/s 的中速逐渐减少到0.1 ~0.5 m/s上的低速,脉冲电源的加工电参数设置也相应地逐渐减少,同时,按切割流程,每切割下一刀,走丝机构的电极丝都是从最初位置开始切割,至少要保证最后一刀电极丝是从起始位置开始切割且电极丝长度足以完成最后一刀的切割,从而消除切割时的换向条纹;④当进行第二刀以后的精修切割时,工作液可以采用与电极丝运动方向一致的单向高压喷液方式(可以考虑关闭另一个喷嘴)。

在上述两种工作模式的加工过程中,电极丝的张力大小可以根据电极丝的直径大小及走丝速度进行设置并实施恒张力控制。电极丝的上丝及空载运行等辅助工作状态可以采用高速运行模式,以缩短辅助运行时间。

3.2 可逆单向走丝线切割机床走丝系统的控制原理

走丝系统的控制系统采用模块化设计,设计一块系统控制集成板,安装连接到机床控制系统中,通过接口与机床控制系统、脉冲电源及数控系统连接,走丝系统的控制硬件结构由以下几个部分组成:

控制系统由PIC4550 单片机与MAX1270CPLD构成;收放丝系统由两台伺服电动机及其驱动单元构成排丝系统:由两台伺服电动机及其驱动单元构成;放电及数控系统由新火花公司W7 型控制柜构成。

整个走丝系统的工作原理如图2 所示。

该收放丝系统为主从式系统,当其中一个丝筒电动机作为主动电动机时另外一个丝筒电动机作为从动电动机运行,主动电动机运行于位置模式,从动电动机运行于扭矩模式。当进行收放丝切换时切换运行模式,即切换主动/从动电动机,主动电动机变为从动电动机,从动电动机变为主动电动机,运行模式也根据主动/从动电动机的运行模式进行切换,分别从位置切换到扭矩和从扭矩切换到位置。

该排丝系统为随动式系统,排丝系统的两台排丝电动机分别对应的两台丝筒电动机,但丝筒电动机运动时排丝电动机按照一定的比例系数跟随对应的丝筒电动机运动,排丝系统运行于位置模式,驱动排丝电动机的进给脉冲由对应的丝筒电动机反馈编码器经过控制系统处理后给出,按照丝筒电动机转动一圈,排丝电机带动排丝导轮组移动1 根电极丝直径位移量的比例系数运行。当电极丝直径损耗超过0.01 mm 或更换不同直径的新电极丝时,根据电动极丝直径的大小不同,比例系数可以人为设置,以满足在不同层数上排丝时不产生叠丝卡丝的排丝要求。

控制系统主要是切换运丝系统的控制模式以及排丝电动机的排丝方向,相关外设的电气控制和人机交互的工作。切换运丝电动机的主动/从动电动机结构主要靠对主动电动机的旋转圈数来进行计数来实现,当主动电动机旋转至指定的圈数并且从机的丝存量小于某一个值时,切换主从机状态。排丝电动机的方向主要由外部的限位开关来实现,当触发某一个限位开关时将改变排丝电动机的运转方向,另外还在控制系统中增加了对排丝电动机方向的记忆功能。在控制系统中还有工作模式切换功能、上丝及空运行时的快速运丝功能、断丝保护功能等,工作模式切换功能主要是负责单向走丝多次切割模式和往复走丝单次切割模式的切换。

放电及数控系统主要负责产生放电脉冲并配置加工需要的加工条件,主要包括主放电回路,放电脉冲发生回路,丝速控制电路,外部保护电路等。数控中的轨迹控制功能,主要负责将CAD 产生的图形模块转换为能够进行加工的轨迹图形,具备文件操作以及人机交互功能,并在CNC 中能够实时地显示加工的进度以及加工的状态,并可以动态地调整电参数以及其他配置参数。

4 结语

该走丝系统的特点是结构比较简单,可操作性比较强,可以人为设置排丝间距以适应不同直径大小电极丝在不同层数上排丝时不产生叠丝卡丝的排丝要求,采用交流伺服电动机作为上丝电动机时可以实现较大范围的调速,可以满足高、中、低的走丝速度范围,由于采用了超长电极丝,只要储丝筒足够大,理论上可以实现无限长度电极丝的上丝要求,本方案设计的走丝系统可一次性上几万米的电极丝,既可以实现单向走丝的无条纹高精度加工要求,又可以实现电极丝重复使用的往复走丝低运行成本要求,还可以实现大厚度零件的切割加工,为往复走丝机床实现高精度加工提供了一个单向走丝的平台,是未来往复走丝机床走丝系统的一个发展方向。

[1]刘志东.复合工作液提高高速走丝电火花线切割效率研究[J].南京航空航天大学学报,2008(1):100 -103.

[2]齐文春,高坚强,郭丽华,等.往复走丝线切割机床走丝系统的发展策略探讨[J].制造技术与机床,2014(7):51 -54

[3]齐文春,高坚强,黄莺. 一种双丝筒多层绕丝往复走丝线切割机床走丝机构[P].中国,201310367736.8.2013.12.

[4]齐文春,高坚强,黄莺. 一种丝杠齿轮运动排丝方式的双丝筒运丝机构[P].中国,201310367709.0.2014.1

[5]齐文春,高坚强,贾志新,等.一种丝杠连杆运动排丝方式的双丝筒走丝机构[P].中国,201310367787.0.2013.12.