一种全电动多螺杆精密注塑机

胡旭兰

(中山市技师学院,广东 中山528437)

现有高端注塑机的合模装置一般采用液压直压式,这种合模装置,其锁模机构的4 个油缸前端分别与动模板的四角固定连接,定模板与油缸缸体连接,在动模板的下部设有第一直线导轨,第一直线导轨的滑块与动模板固定连接,通过4 个油缸推动动模板来回移动,而顶出机构一般采用液压出料机构。液压直压式合模装置结构复杂,成本高,容易造成动作不流畅,故障率高(当其中1 个油缸不工作时,会影响其他3 个油缸的工作,并进一步影响合模和锁模),在移动和顶出的过程中需要的时间较长,生产效率低;注塑有些塑料制品时,当注塑成型后,制品无法从模具上脱落时,一般只能采用人工抓取注塑产品,生产效率低下且容易引起安全事故。

为了克服上述问题,笔者设计了一种全电动多螺杆精密注塑机,其结构简单、成本低、安全性能好、生产效率高、注塑精准。

1 总体方案设计

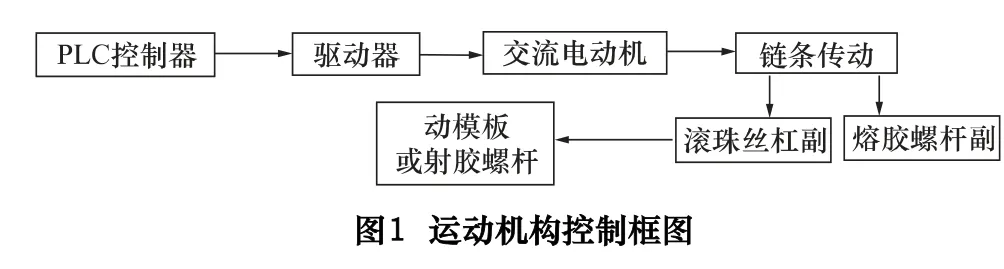

全电动多螺杆精密注塑机采用电动控制技术,电控系统采用PLC 自动控制,所有驱动模块全为电动式,注塑装置中的各机构(注射、塑化、计量和移座等)及合模装置的各机构(开合模、锁模、顶出等)全部采用电动机驱动,配以链传动等元器件来驱动各个机构的运动。各运动机构的控制框图如图1 所示。

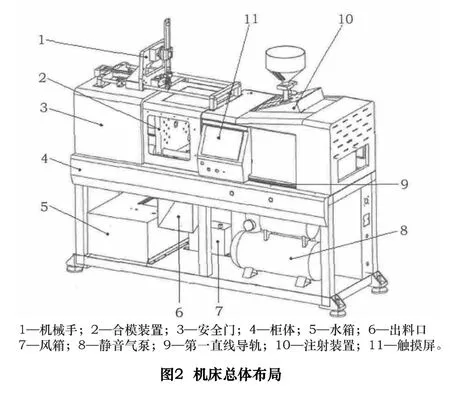

2 机床总体布局

全电动多螺杆精密注塑机的总体结构如图2 所示,该机主要由柜体、合模装置、注射装置等组成,为门框式结构。合模装置布置在柜体左上方,气动机械手设置在合模装置上方,注射装置布置在柜体右上方,合模装置与注射装置之间设置了触摸屏,合模装置的动模板、防护门以及触摸屏都在分侧设置的直线导轨上滑动。柜体内置驱动气动机械手的超静音气泵,水循环水箱和风箱,水箱内设有潜水泵,熔胶系统加温启动时潜水泵开始工作,对需冷却的高温部件进行恒温控制,水流经过水路和风箱后再回到水箱,达到内部自循环冷却。这样的布局可保证机床具有足够的刚度,而且系统中采用了高性能的交流伺服电动机、滚珠丝杠以及直线滑动导轨,这样可保证机床运行轻便、灵活平稳、节能,同时操作方便,并可达到所需的精度。

3 机械结构设计

3.1 合模装置设计

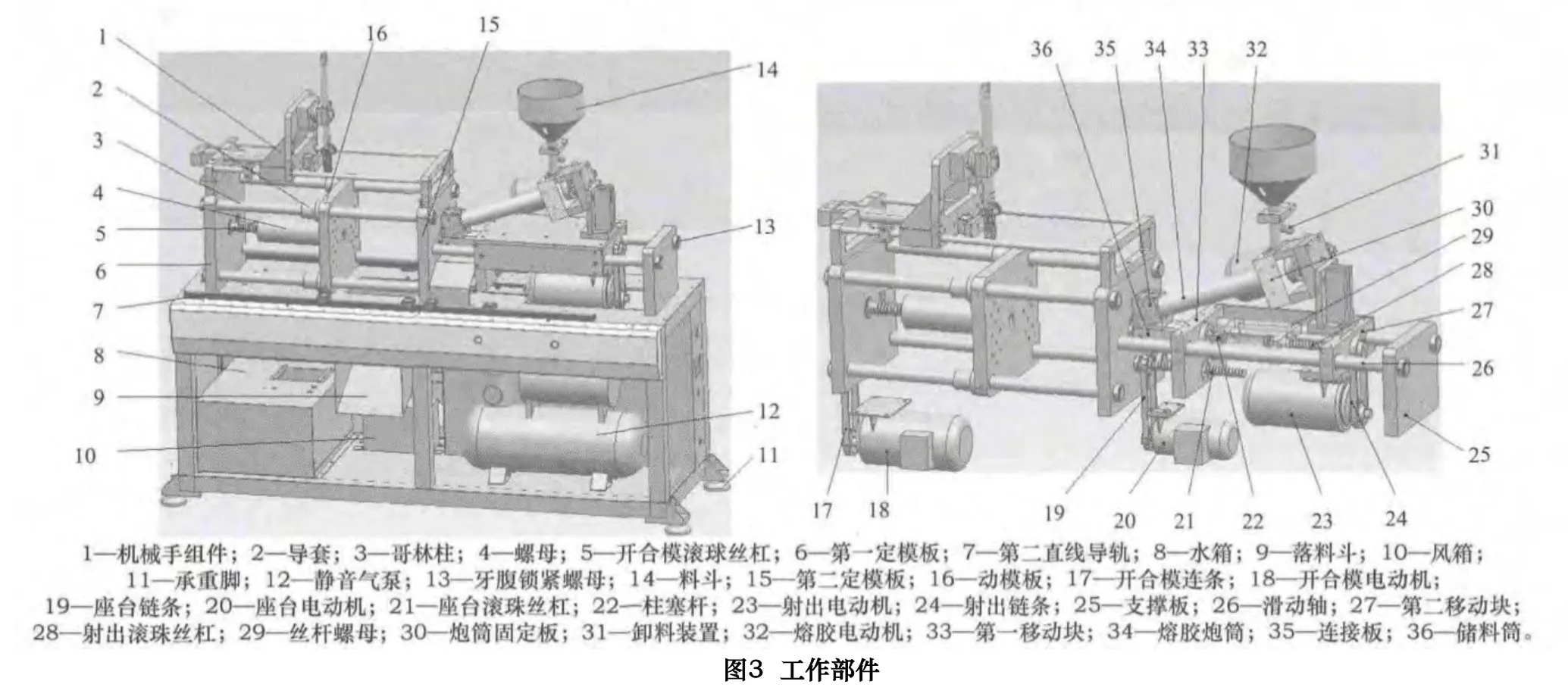

合模装置主要包括第一定模板、第二定模板、动模板、四根哥林柱、开合模交流伺服电动机、开合模链传动装置、滚珠丝杠副、第二直线导轨副。工作部件如图3 所示。

开合模电动机转动,通过链传动(因扭矩较大,如采用同步带传动则会降低机器寿命)驱动滚珠丝杠转动,滚珠丝杠带动螺母移动,从而使动模板在第一定模板和第二定模板之间来回移动(动模板的下部设有第二直线导轨,第二直线导轨的滑块与动模板固定连接,动模板可在第二直线导轨上来回移动)。同时滚珠丝杠的另一端在中孔做伸缩运动,当滚珠丝杠从中孔中伸出时,将产品从模具上顶出,被顶出的产品从出料口落出。

采用滚珠丝杠驱动模板,使动模板移动的距离更加精确,合模、锁模更加平顺,达到较高的开合模精准度。顶出机构采用电动机带动滚珠丝杠顶出,确保顶出平稳可靠,通过变频器控制,顶出速度可按需调节;附加回位行程开关高精密,高敏感模具保护。直线导轨将传统往复滑动引导转变为滚动引导,提高定位精度,降低机械造价并且大幅度节省电力,可长时间维持高精度,同时平顺移动可以更好地保护模具。

极简设计的合模装置,合模与顶出动作流畅,精密耐用,工作周期短,提高了生产效率。

3.2 机械手设计

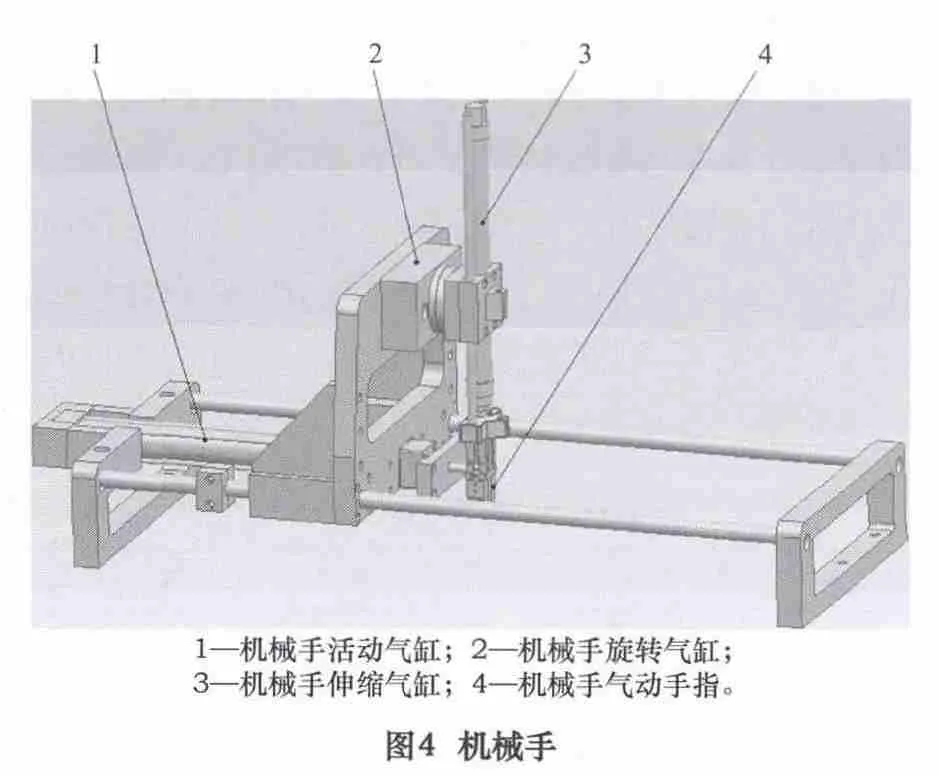

全电动多螺杆精密注塑机可选配加装机械手。机械手设置在合模装置的上方,包括第一直线导轨副、活动板、活动板气缸、立板、旋转气缸、伸缩气缸和气动手指,如图4 所示。

第一直线导轨副的两端分别与第一定模板和第二定模板的上端连接,活动板与第一直线导轨副的滑块连接,活动板气缸固定在第一定模板的上端,立板与活动板固定连接,旋转气缸固定在立板上,伸缩气缸通过固定板设置在旋转气缸的旋转轴上。

气动手指与伸缩气缸下端的伸缩轴连接(通过螺纹连接),气动手指零件图如图5 所示。

如图4 所示的机械手活动气缸1 驱动活动板在第一定模板和第二定模板之间来回移动,从而带动机械手的水平直线移动;旋转气缸旋转调整伸缩气缸的角度,使机械手可以在竖直平面内旋转从而调整抓取成型件的角度;伸缩气缸可以根据要求伸缩,从而调节气动手指的长度。

这样设计的机械手,其气动手指可多方位抓取成型后的注塑产品,注塑产品的拿取和落料定位准确,灵活性、稳定性较好,提高了操作安全性。

3.3 注射装置设计

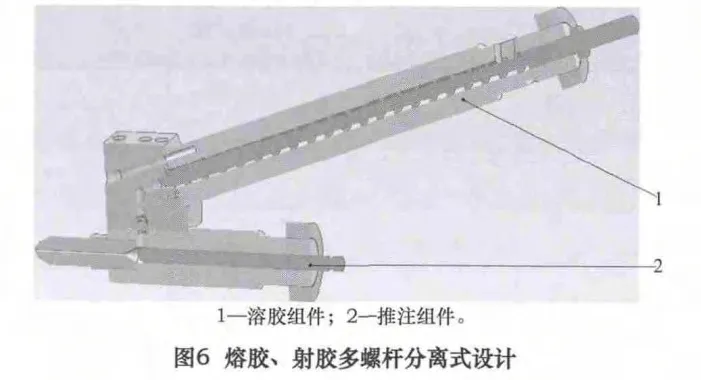

全电动多螺杆精密注塑机注射装置包括倾斜放置熔料组件和水平放置的推注组件。

如图3 所示,熔料组件包括料斗、熔胶炮筒(内置熔胶螺杆)、熔胶电动机。推注组件包括座台电动机、座台链传动装置、座台滚珠丝杠副、滑动轴与第一移动块及第二移动块、储料筒、射出电动机、射出链传动装置、射出滚珠丝杠副、顶杆及丝杠螺母。

熔料组件和推注组件之间设有单向阀(在连接板内),熔料加热筒一端与料斗连接,另一端与单向阀连接。当熔料组件内的塑料被熔化后,从单向阀进入推注组件的储料筒内,被熔化的塑料将推注组件的顶杆逐渐向后推出。当顶杆达到预定位置后(通过推注电子尺测量),启动射出电动机,射出电动机通过顶杆将被熔化的塑料注入模具内,此时单向阀关闭。

如图6 所示,熔胶组件与推注组件分离式设计,熔胶射胶互不干涉,且设计时将熔胶螺杆内孔直径大于推注螺杆内孔直径。

溶胶电动机驱动链条带动熔料加热筒中的溶胶螺杆进行溶胶,熔胶螺杆由熔胶电动机驱动,使熔胶螺杆的运动控制精准。

座台电动机通过射台链条和座台滚珠丝杠连接,驱动第一移动块移动,从而可以方便调节储料筒的位置。射出电动机通过射出链条与射出滚珠丝杠的一端连接,并驱动射出滚珠丝杠转动,从而使顶杆(射出杆)移动。射出电动机通过链传动与滚珠丝杠传动驱动顶杆(射出杆)移动,可以更精确地调节控制顶杆(射出杆)移动的距离,使注射机构的动作更加精确。

熔胶组件与推注组件分离式设计,使熔胶射胶互不干涉,且设计时将熔胶螺杆内孔直径大于推注螺杆内孔直径,相比同一缸移动的传统注射装置运动控制要准确得多。这种设计,使塑料完美混炼和精密射出,高速射出顺畅,低速射出稳定。

4 PLC 控制系统设计

4.1 控制要求

本机集手动、半自动、全自动为动作模式的多种控制模式。其工作过程为:扭松急停开关,按下电源启动开关,系统启动,此时可选择手动、半自动或自动操作模式。

按下“点动”按钮进入手动模式,按下相应的功能按钮时,能完成相应的操作,此模式一般为调试模具及维修时使用;半自动模式时,点击选择“半自动”按钮进入半自动模式,按下控制面板启动按钮,机器自动运行一次,完成一次运行后,均需按下控制面板启动开关,才能继续运行。点击“全自动”按钮进入全自动模式时,按下控制面板启动按钮,除非有报警发生,否则机器在循环结束后进入下一循环(自动模式时,只需按下启动按钮,注塑机就能按照调定的速度和压力将相应的动作进行循环,此模式一般多用在生产阶段)。

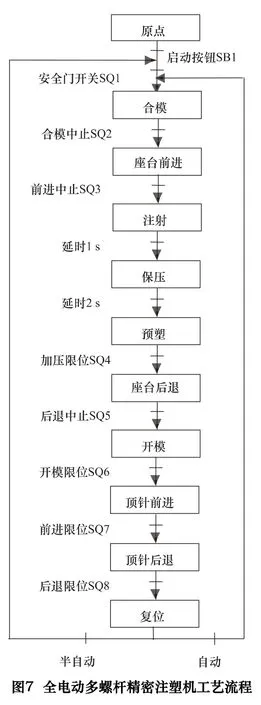

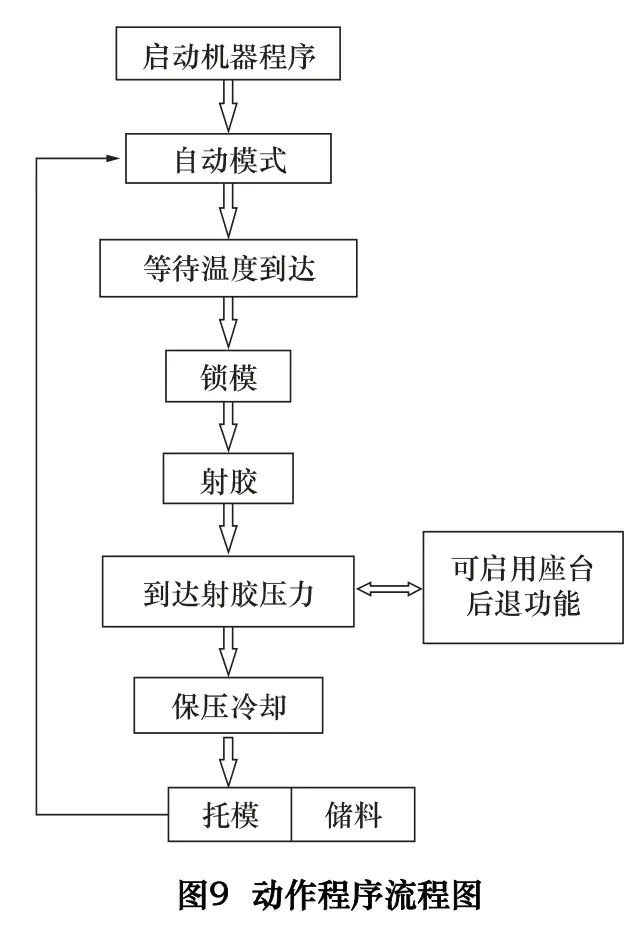

本机工作过程分为:起始位置→合模→整进→注射→保压延时→预塑→整退→开模→顶出→起始位置。其工艺流程如图7 所示。

4.2 硬件设计

根据前述全电动多螺杆精密注塑机的工作过程与控制要求,设计其控制系统,控制注塑周期的顺序(顺序控制)及维持过程温度、时间、压力及速度于设定值(过程控制)。其硬件结构由人机界面、注塑机运动控制器、变频器、温度控制单元和语音提示单元六个部分组成。控制系统硬件框图如8 所示。

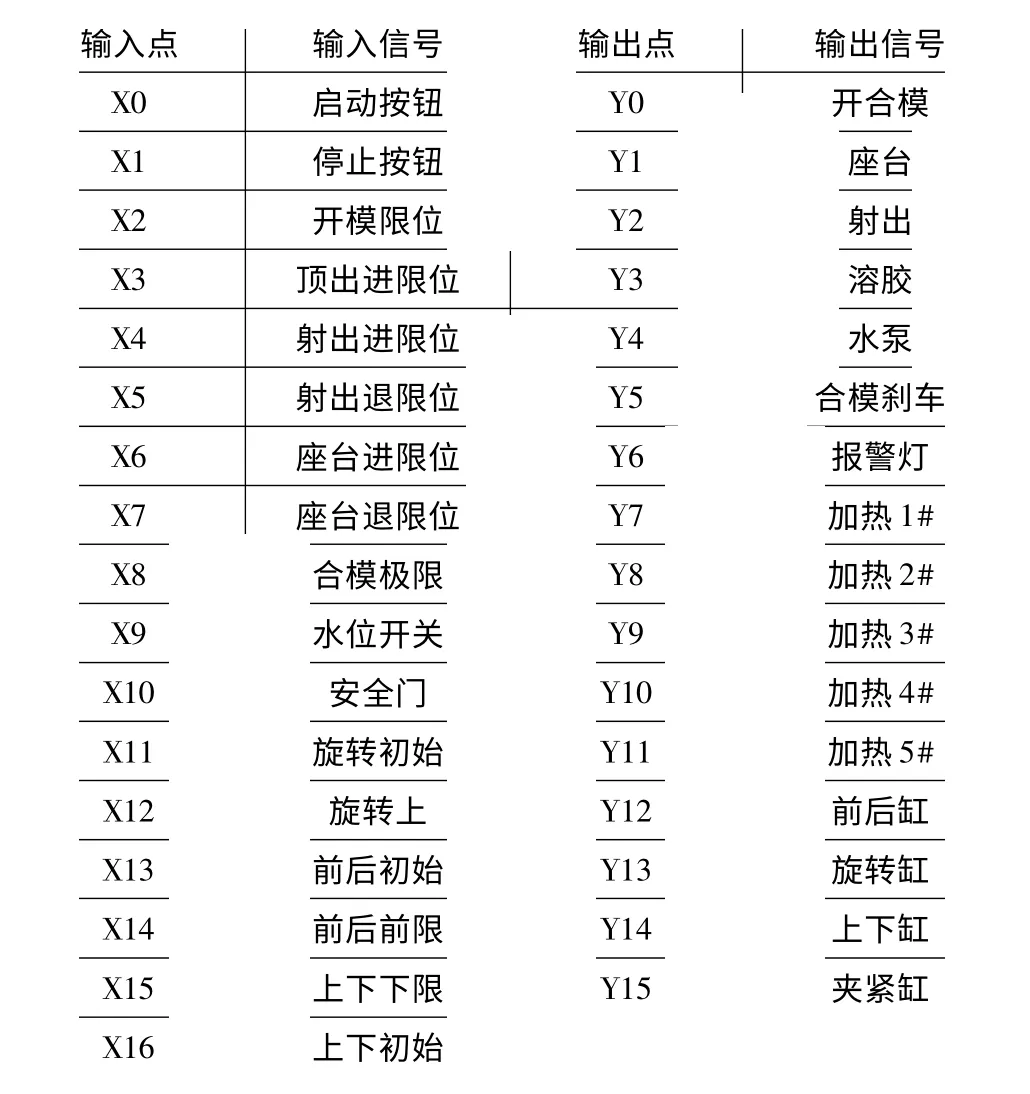

4.3 PLC 的I/O 点分配

根据实际输入输出情况,综合考虑性价比,本全电动多螺杆精密注塑机主控制模块PLC 选用FBs-40MAT2-AC,温度控制模块PLC 选用FBs-16YT;24 点24VDC 输入(4 点10 kHz),16 点(R/T/S)输出(4 点10 kHz),RS232 或USB,不可扩充通讯模组。I/O 分配如表1所示。

表1 I/O 地址输入分配表

4.4 软件设计

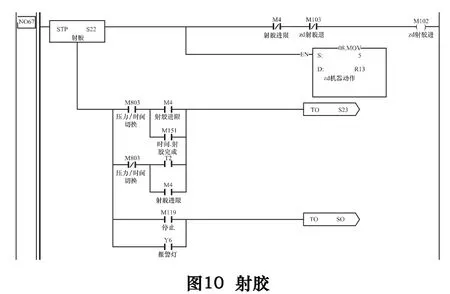

根据全电动多螺杆精密注塑机工艺流程来进行软件设计,编程采用WinProladder 软件,本动作程序流程与射胶部分梯形图分别如图9、图10 所示。

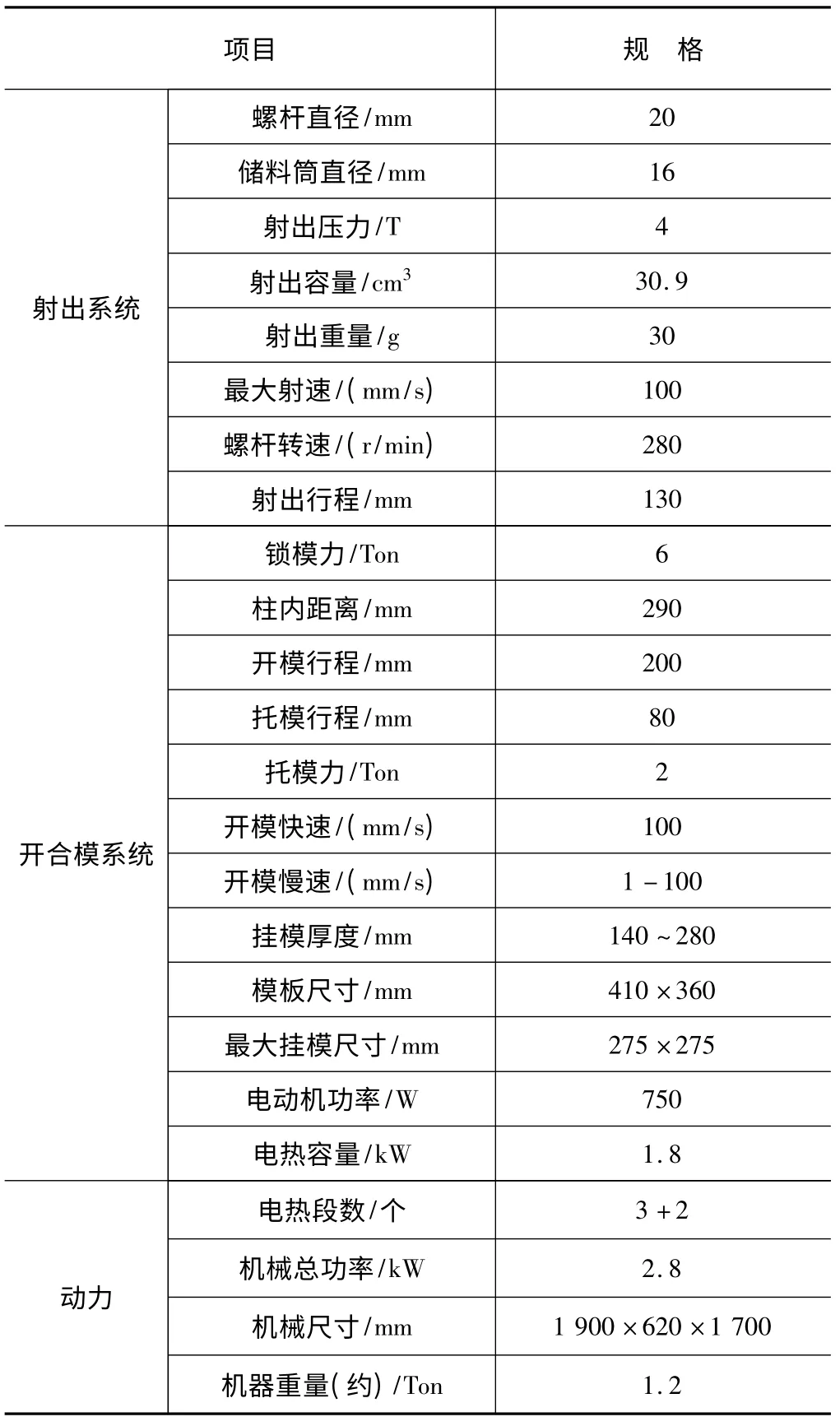

5 主要技术参数

全电动多螺杆精密注塑机主要技术参数见表2。

表2 主要技术参数

6 结语

生产实践证明:该机结构简单、节能(较之于传统液压直压式注塑机可节能30% ~60%)、噪音低(比液压式注塑机的噪音低10 ~15 dB)、生产效率高(注射速度是一般液压式注射机的1 倍左右)、注塑精准、故障率低。在小型精密注塑件的生产及教学研究等领域得到了广泛的应用。

[1]洪慎章. 实用注塑成型及模具设计[M]. 北京:机械工业出版社,2006.

[2]张维合.注塑模具设计实用教程[M].北京:化学工业出版社,2007.

[3]夏江梅.塑料成型模具与设备[M].北京:机械工业出版社,2005.

[4]成大先.机械设计手册[M].北京:化学工业出版社,2010.

[5]张华宇. 数控机床电气及PLC 技术[M]. 北京:电子工业出版社,2010.