凸轮轴火焰淬火自动热处理机床

朱桂英 李菊梅 叶有才

(①河北工程大学装备制造学院,河北 邯郸056038;②邯郸日东机械有限公司,河北 邯郸056001)

凸轮轴是发动机关键零件,其技术要求很高。球墨铸铁凸轮轴热处理工艺[1]一般为:整体正火处理再经表面淬火处理。技术要求为:支撑轴颈和凸轮经表面淬火后硬化层硬度45 ~53 HRC,硬化层深度1.5 ~5 mm,硬化层金相组织按JB/T9205 的规定,3 ~6 级合格。

合金铸铁凸轮轴经表面淬火处理,支撑轴颈和凸轮经表面淬火后硬化层硬度为53 ~58 HRC,硬化层深度1.5 ~5 mm,硬化层金相组织为细针状或中针状回火马氏体及碳化物。

球墨铸铁和合金铸铁凸轮轴目前主要采用中频淬火表面热处理技术[2],有技术成熟、自动化程度高等优点,国内外研究较多。上海工业大学曾对凸轮轴连续感应中频淬火感应线圈进行设计、对淬火工艺过程进行优化[3]。上海通用东岳动力总成有限公司曾对凸轮轴中频淬火后退刀槽产生的裂纹进行分析,并提出了改进措施[4]。东风汽车公司发动机厂曾研发凸轮轴中频感应加热卧式机床[5],解决了凸轮轴一次感应加热、浸液冷却、余热回火的问题。然而,中频淬火在退刀槽等处易产生裂纹,影响产品质量。中频淬火为提高效率和质量需要配置自动淬火机床,设备投资较大。

火焰淬火热处理工艺较之中频淬火表面热处理具有诸多优点:不易产生淬火裂纹,不受批量限制,成本较低,但是这种热处理工艺对稳定性和精确性控制要求高,技术难。从世界范围来看,凸轮轴火焰淬火技术现已在日本等少数发达国家的生产实践中有所应用,但国内、国外有关凸轮轴火焰淬火的工艺、淬火自动设备设计、研究相关成果较少,即使有,也会出于核心技术保密的原因很少见诸公开。

目前,笔者所在课题组已掌握了火焰的温度稳定性精确控制技术[6],如能将其应用于凸轮轴表面淬火必将大幅提高产品质量,降低投资成本,取得良好的经济效益。某凸轮轴加工制造企业也希望突破技术难题,采用火焰淬火方法对凸轮轴进行表面淬火,研制凸轮轴火焰淬火自动设备,降低成本,提高质量,增加企业效益。故笔者所在学院与该企业一起设计、研发了凸轮轴火焰淬火自动机床。目前,此技术已在该企业取得良好的技术效果。

1 淬火机床整体方案

1.1 凸轮轴的工艺参数

在厂家的实际生产环境中,试验确定了凸轮轴火焰淬火热处理工艺及参数。主要有:

(1)乙炔输出压力为≤0.07 MPa,氧气输出压力

≤0.7 MPa。

(2)火焰呈中性蓝色,工件温度为880 ±10 ℃。加热时间13 ~18 s,冷却时间8 ~20 s。

(3)经火焰表面淬火后应回火,温度190 ℃×120 min,空冷。

1.2 需解决的问题

根据以上参数和技术要求,火焰淬火机床要解决以下问题:

(1)火焰喷枪的设置和火焰控制。解决在正确的位置对工件进行加热,并实现火焰温度的稳定性控制的问题。

(2)工件加热均匀性控制。目的是保证凸轮轴工件周向外表面均匀达到所需要的温度。

(3)工件的上料和下料的设计。上、下料装置保证加热和冷却的准确时间。

(4)自动控制系统的设计。保证淬火温度、加热和冷却时间等工艺流程和参数的实现。

(5)机床较好的通用性。能够使机床对长度在一定范围内的各规格凸轮轴工件进行淬火。

1.3 淬火机床总体设计

基于以上要解决的问题,淬火机床的总体构成主要由5 部分组成,如图1 所示。

(1)工件的上料装置

作用是使工件按照需要的时间和顺序进入喷枪下的合理位置。

(2)工件旋转机构

通过传动机构使动力驱动工件旋转,以使凸轮轴工件表面受热均匀。

(3)火焰喷枪子系统

作用是以合适的位置和角度安装、设置火焰喷枪。支撑固定乙炔、氧气汇流排及其他装置,实现火焰稳定性控制。

(4)工件的下料装置

作用是使淬火后的工件按要求浸入冷却液,达到冷却时间后,从冷却液中分离。

(5)自动控制子系统

工件从上料→旋转→淬火→冷却→出料的整个过程都需要由自动控制系统完成,以保证淬火质量和效率。

2 淬火机床子系统方案

2.1 上料装置

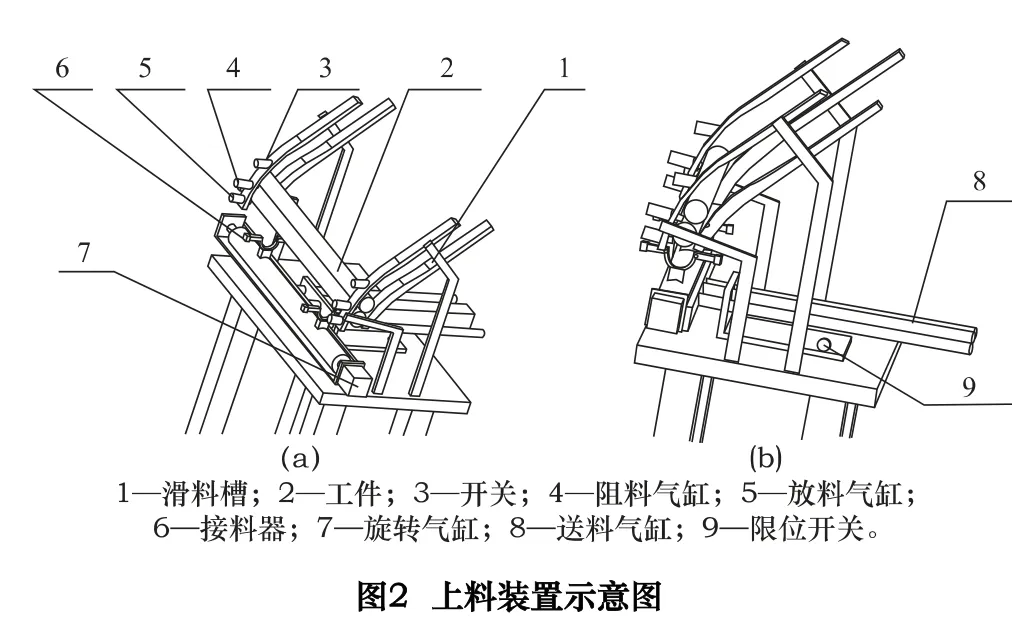

机床上料装置(如图2 所示)主要由滑料槽1、阻料气缸4、放料气缸5、接料器6、光控开关3、送料气缸8、旋转气缸7 和限位开关9 等组成。

接料器6 上设置半圆形接料环,接料环的内部安装有弹簧和钢球。

上料装置的工作原理为将工件放入滑料槽1 中,当开关3 显示滑料槽中有料时,阻料气缸4 松开,放料气缸5 阻断,工件进入阻料气缸4 和放料气缸5 之间。接到放料信号后,阻料气缸4 阻断,放料气缸5 松开,工件由于重力的作用落入接料器6 中,接料器6 中钢球在弹簧的作用下伸出(如图3 所示),卡住工件。接料器上安装的光控开关发出信号,旋转气缸7(如图2a)旋转90°,然后送料气缸8(如图2b)左行,将工件送至旋转机构中(如图4)的顶尖位置。待顶尖卡紧后,送料气缸8 右行,退回原位。

2.2 旋转机构

工件旋转机构构成如图4 所示,气缸1 驱动顶尖2 左右运动,卡紧和松开工件。

旋转机构的工作原理为动力经减速器、皮带传至主动顶尖3,驱动主动顶尖3 旋转。当工件送至顶尖2、3 之间的位置时,如图2 中限位开关9 发出信号,图4 中气缸1前行,顶尖2 顶紧工件。工件开始旋转,并由喷枪火焰均匀加热。

2.3 火焰喷枪子系统

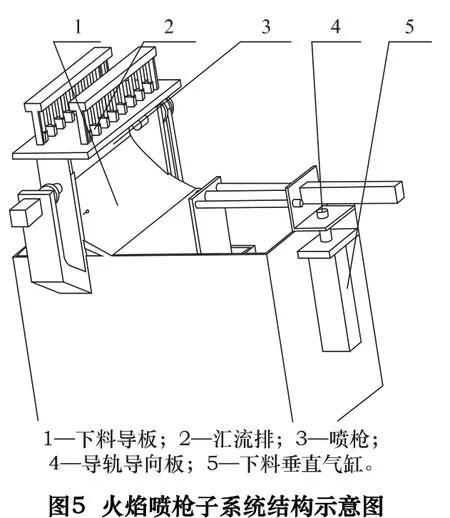

火焰喷枪子系统主要构成如图5 所示,由两组汇流排2、喷枪3 及气体控制装置组成。汇流排2 由两组气道,分别通乙炔和氧气,乙炔和氧气的流量采用定值加减压方式进行稳定控制,以保证火焰温度稳定。喷枪分为两组,呈一定角度布置,从两个方向对凸轮轴加热,以保证凸轮轴受热均匀。喷枪3 的安装角度和位置可以按要求调节。

2.4 下料装置

下料装置的构成主要由图4 中的下料接料器5、下料水平气缸6 和图5中的导轨及导轨导向板4 和下料垂直气缸5 组成。

下料装置的工作原理为凸轮轴工件淬火后,工件旋转机构的顶尖2 松开,工件经下料导板1(如图5)落入下料接料器5(如图4)中,并浸入冷却液里,达到冷却时间后,下料水平气缸6(如图4)后退至限定位置。当位置开关发出信号后,图5 中下料垂直气缸5 驱动下料接料器5 沿导轨4 上行,将工件送出冷却液面,整个淬火过程结束。

2.5 自动控制子系统

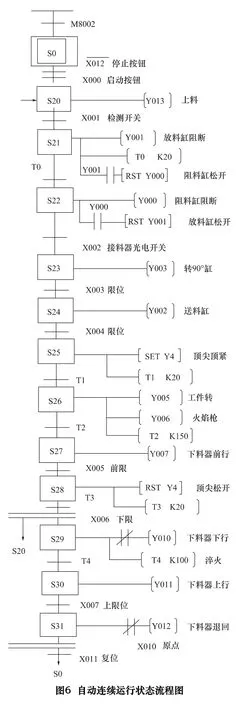

自动控制子系统是整个淬火机床的自动淬火工艺流程实现的核心,根据淬火机床特点,我们采用PLC控制技术。运行方式采用自动和手动两种。其中自动运行方式采用连续、单步和复位操作方案,以实现不同情况的动作要求。

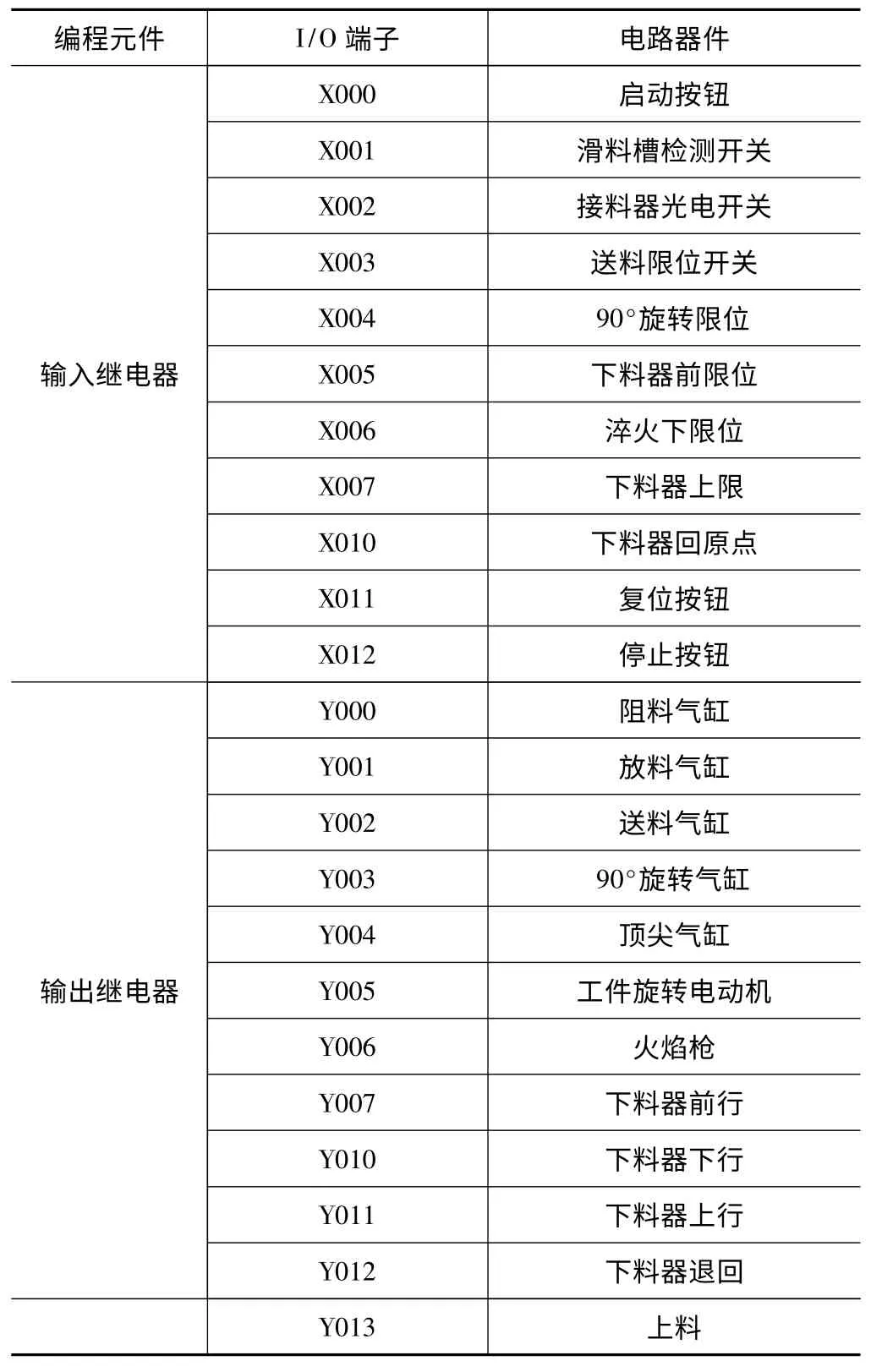

清点输入及传感器、执行器的数量,本系统中有11 点输入,12 点输出,考虑到余量,选三菱FX2N-32MR 可满足系统要求[7]。

表1 I/O 地址分配表

I/O 地址分配表如表1 所示。

考虑到淬火机床工作过程属于顺序控制,故采用状态法编程,图6 给出了自动连续运行状态流程图[8-9]。

3 效果

设计的凸轮轴工件淬火机床经试制后,进行了试运转和试验。结果为机床能够准确控制加热和冷却时间,按预定设计工艺流程实现上料、下料,达到了设计要求。

经对QT700 -2 球墨铸铁凸轮轴工件的取样淬火,淬火后凸轮轴工件表面硬度在48 ~52 HRC 之间,淬硬深度4 ~5 mm。对合金铸铁凸轮轴工件取样表面淬火,支撑轴颈和凸轮经表面淬火后硬化层硬度在54~57 HRC 之间,硬化层深度3 ~5 mm,满足了凸轮轴的热处理技术要求。

4 结语

本文所设计的凸轮轴火焰淬火自动机床采用PLC对工件加热时间、冷却时间等参数和工艺过程进行自动控制,解决了工件火焰加热均匀性、上料和下料问题,实现了工件火焰淬火的自动化。

本文所设计的凸轮轴火焰淬火自动机床可以用于一定尺寸范围内的不同规格凸轮轴的加工生产,适用性强。通过更换汇流排,调整火焰喷枪的数量和位置,调整顶尖的位置,扩大了凸轮轴火焰淬火的尺寸范围,使机床在结构简单的基础上,通用性较好,制造成本低。

本文提出的机床设计突破了使用火焰淬火对凸轮轴进行自动热处理的技术难题。后续研究可从增加凸轮轴火焰淬火自动机床的上、下料系统自动化程度上进行改进,进一步提高生产效率和经济效益。

[1]JB/T 6728.1 -2008. 内燃机凸轮轴第1 部分:技术条件[S].2008.

[2]颜志强.QT700—2 凸轮轴断裂分析与挽救的研究[J].热处理,2003(1):20 -23.

[3]王伟雄 胡晓平 朱会文. 船用凸轮轴的连续中频感应淬火[J]. 热处理,2001(3):12 -14.

[4]蔡一法,李曙光,逯英杰,等. 高强度球铁凸轮轴淬火裂纹的研究[J].铸造技术,2010,31(9):1136 -1139.

[5]赵显恕. 凸轮轴感应加热淬火设备和工艺[J]. 金属热处理,1998(11):24 -25,31.

[6]朱桂英,应用于挺杆的火焰淬火设备研究[D]. 天津:河北工业大学,2010:10 -11

[7]孙晋,张万忠.可编程序控制器入门与应用实例[M]. 北京:中国电力出版社,2010:94 -95

[8]刘守操,刘彦鹏.可编控制器技术与应用[M].北京:机械工业出版社,2006 :78 -89

[9]松下电工.EP3 BASIC Type Programmable Controller Technical Manual[Z]. 大阪,1994.3 -9.