有限元分析在数控机床热误差检测中的应用* *

库祥臣 苗庆地 郭跃飞 段明德

(河南科技大学机电工程学院,河南 洛阳471003)

机床误差主要包括几何误差、热误差和切削力误差,其中热误差占总误差的40% ~70%左右,并且对于越精密的机床,热误差所占比重越大[1]。目前几何误差已经得到了很好的解决,从而使得热误差成为了提高机床加工精度的主要研究对象。热误差补偿技术是减小热误差的多种方法中经济且易于实现的一种,并且在各种实验中已经成功实现。例如Debra. A.Krulewich 利用高斯积分法建立了热误差补偿模型,成功减少了93% ~96%的主轴热误差[2];Chih -Hao Lo等人通过建立优化模型将主轴热误差从20.0 μm 减小到2.2 μm[3];浙江大学以CK616 -1 数控车床为研究对象,成功实现应用改进型BP 神经网络对热误差建模分析[4]。传感器优化布置是热误差补偿技术实现的一大障碍,现今主要根据经验或是多传感器优化来实现传感器的有效布置。此次应用ANASYA14.0软件建立了数控机床主轴箱装配体的有限元模型,采用热—结构耦合分析方法完成了热瞬态分析和结构静态分析[5],从中得出了主轴箱温度场和热变形云图,进而确定传感器安装位置。

1 前期计算

1.1 搭建平台

以型号为CK6142 的数控机床主轴箱装配体为对象,主轴转速500 r/min、1 500 r/min 进行仿真,初始温度26℃。装配体各部件材料为:主轴箱HT200、主轴45#钢、轴承GCr15,并由此可得出计算所需的材料属性:密度kg/m3、弹性模量N/m2、泊松比、热导率W/(m·K)、比热容J/(kg·K)、热膨胀系数。

1.2 轴承发热量计算

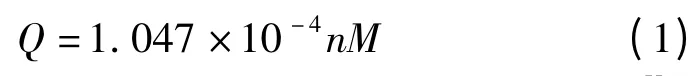

轴承发热为主轴箱装配体的主要热源,精确计算发热量是建模成功的关键。滚动轴承发热量Q计算公式:

式中:n为轴承转速,r/min;M为摩擦力矩,N·mm[6]。摩擦力矩M=M0+M1,速度项M0是无负荷轴承的摩擦力矩,反映了润滑剂的流体动力损耗;负荷项M1则反映了滚动摩擦效应,尤其是滞后和滑动摩擦效应。

速度项M0,根据Palmgren 提出的算法:

式中:f0为考虑轴承结构类型和润滑方式的经验常数;v为所选润滑剂的运动粘度,mm2/s;dm为轴承中径,mm。

负荷项M1为:

式中:f1为与负荷及轴承结构类型有关的摩擦系数,可由轴承的额定静载荷和当量静载荷求出;C0为额定静载荷,P0和P1分别为当量静载荷、当量动载荷。

1.3 边界条件计算

分析采用了热—结构顺序耦合分析,在后者分析中位移约束为边界条件,可将装配体安装固定面作为边界。热分析边界条件主要有热传导、热对流和热辐射。导热系数可以在材料属性中确定,考虑到辐射散热量较小,文中主要进行对流系数的计算。

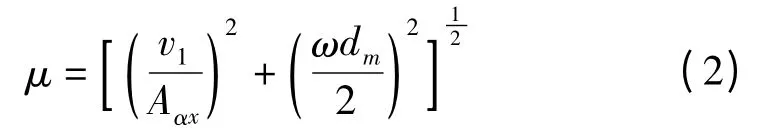

(1)轴承与压缩空气对流换热系数 因在每次润滑油喷射中油量较小,可以忽略油气所吸收的热量,只考虑轴承与压缩空气的对流换热。对流换热系数是主轴转速与空气流量的函数:α =9.7 +5.33μ0.8。轴承内外圈空气平均流速为:

式中:v1为轴承内外圈空气流量,m3/s;Aαx为轴向气流流动面积,m2,Aαx=2πdmΔh;Δh为轴承内外圈与保持架的间隙,m;ω 为主轴旋转角速度,rad/s;dm为轴承中径,m。根据轴承内径和润滑方式确定了空气流量,从而计算出前后轴承在500 r/min 时的对流换热系数为339.74 W/(m2·℃),323. 9 W/(m2·℃),在1500 r/min 时的对流换热系数为346.04 W/(m2·℃),324.14 W/(m2·℃)。

(2)主轴和主轴箱与空气的对流换热系数 主轴箱内的空气因轴和齿轮的旋转而产生流动,属于强制对流;主轴箱外壁空气由于壁温升高而流动,为自然对流。根据Nusselt 准则,强迫对流系数为:α =(λ/l)·Nu,其中λ 为空气导热率;l为特征尺寸,对于平板类其为板长,对于轴类其为直径;Nu根据对象不同分为外掠平板类Num和横掠单管类Nuf。

式中:Ref和Rem为雷诺数;Prm为依据来流温度和壁温平均值确定的普朗特数;Prf和Prw为依据来流温度和壁温分别确定的普朗特数,且因与空气对流,可不考虑修正项[7]。

箱体内主轴部分的对流系数经计算得20.4 W/(m2·℃),根据经验,作为边界条件其为理论计算值的3 ~10 倍,经多次试验与实际温度对比,取数值80 W/(m2·℃);主轴箱外壁的自然对流系数可选5 W/(m2·℃)。

毕业生是指在学校学习期满,达到规定的要求,准予毕业的学生。在计划经济市场下,毕业生直接分配到企业就业,没有机会进行自主选择。现如今的就业环境下,毕业生在取得毕业证和学位证后,可以结合自己的兴趣、性格、价值观和所学专业知识,进行自我推销,从而进入心仪的企业工作,可以将自己的所学真正应用到生产实践中,降低了跳槽的几率,增加了毕业生自我效能感和成就感。

2 施加边界条件的有限元素模型

建立有限元模型时,对CK6142 机床主轴箱装配体进行了简化,略去影响较小的轴肩、键等结构,应用了SOLID70 和SOLID97 单元进行网格划分,最终产生62691 个节点。图1 为施加温度边界条件后的有限元素模型。将生热率施加到主轴前后轴承处,处于主轴箱体内外部分的主轴表面施加各自的强制对流系数,主轴箱箱体内表面施加强制对流系数,外表面则为自然对流系数。

3 热—结构耦合分析及结果说明

3.1 瞬态热分析

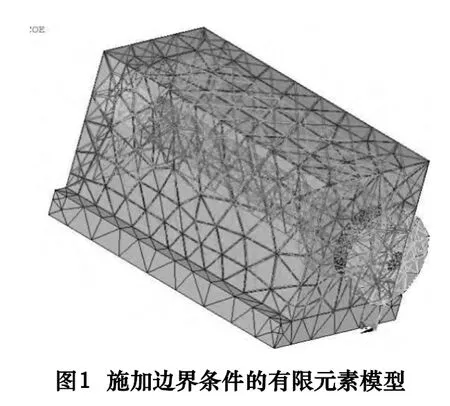

瞬态热分析最终状态即为稳态温度场分布,因考虑到在不同转速下装配体高温区域分布相似且在转速1 500 r/min 下的稳态温度场温度层次更分明,故只列出了1 500 r/min 的温度剖面云图如图2 所示。由图可知,主轴箱装配体高温区域为前后轴承处,且轴承内圈温度高于外圈,这与主轴重心距离端部较近有关,主轴前轴承内圈温度最高,达到49.68 ℃,最低温度为30.87 ℃;而在500 r/min 下的最高、低温度则为27.6℃、26.2 ℃。高温区域主要集中在轴承周围,这使得装配体受热不均,易于产生弯曲变形。

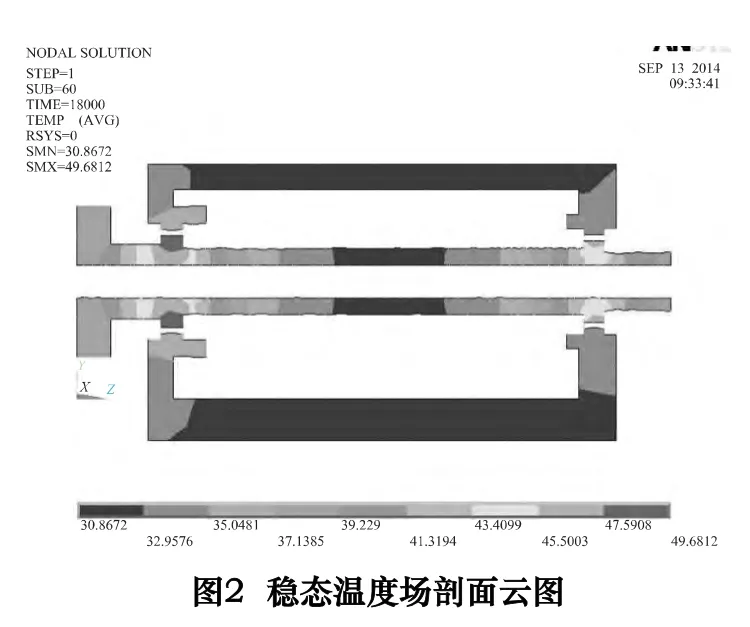

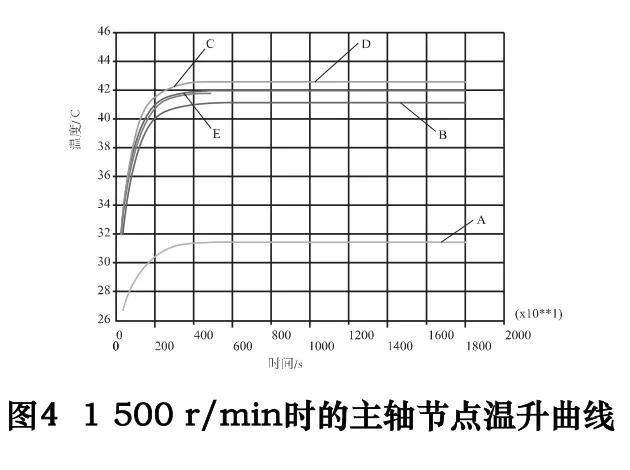

取主轴端部点A,距前后轴承相同距离的点B、C、D、E,画温升曲线,如图3、4 为500 r/min、1 500 r/min转速下的温升曲线。

由图可知,在500 r/min、1 500 r/min 下,主轴各点热平衡时间约为10 000 s、6 000 s,曲率大的温升时间为6 000 s、4 000 s。在热误差测温点选择中,应优先选择热敏感区域,主轴前后轴承温升曲线相关性较大,端部轴承温差变化大,可将端部轴承区域设为测温度点以减小传感器数量。由于结构、材料的原因,主轴箱温度平衡时间较长,其温升曲线与主轴温升曲线的相关性较小。主轴箱热源为轴承外圈,在结构分析中可以较为直观地得出其与热误差的关系。

3.2 应变分析

有限元分析采用热—结构顺序耦合方式,最终得出装配体的热应变。在500r/min 时装配体最大变形量不超过2 μm,而在1 500 r/min 时的最大变形量则达到48 μm。

(1)主轴轴心偏移 主轴箱装配体因受热膨胀,使得主轴轴心在空间位置上发生了偏移。1 500 r/min时主轴箱在前后轴承处的径向位移分别为12. 497 μm、11.3 μm,应用热倾角公式α = arctan(ΔR/ΔL)(ΔR为径向变形量之差,ΔL为两径向截面距离)[8],计算得1.3581 ×10-4°;500 r/min 时前后轴承处径向位移为0.028 77 μm、0.001 01 μm,热倾角为(2.3216×10-6)°。由此可得,热误差与主轴箱热变形有着直接关系,箱体热敏感区域为测温必需位置。由于转速低时变形量太小,不仅对传感器要求较高,而且易于受其他误差影响,因此,热误差测量时高转速是一必备条件。

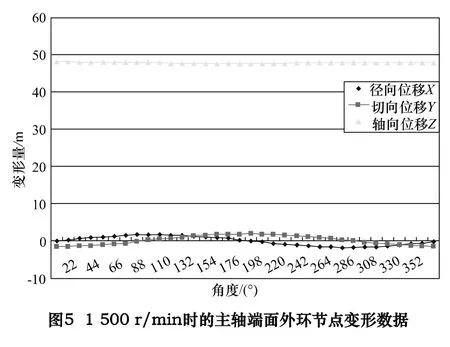

(2)主轴热变形 主轴除了受热产生热变形外,还受到轴承内圈的挤压。1 500 r/min 时主轴在前后轴承处的径向位移1.894 μm、0.443 72 μm,计算热倾角为(6. 6454 × 10-4)°。观察主轴应变云图,主轴变形程度在头部端面最明显,图5 为端面边缘各节点的三向位移和综合位移。由图可知,端面处各点轴向位移远大于其他方向位移,且数据波动小。对于平面测位移传感器,主轴端面可以测得较为精准的位移。

(3)主轴头部跳动误差 在1 500 r/min 时,从仿真分析结果得到主轴头部跳动误差,主轴在径向、切向的跳动误差为1.743 μm、1.894 μm,考虑到节点间未计算数据,这两个跳动误差是极其相近的。而实际生产中,机床因受热膨胀,主轴和主轴箱发生形变,从而导致主轴轴心在多方向上发生偏移,这使得径向和切向跳动误差相差较大,数据变化更加复杂。

4 结语

通过对主轴箱装配体进行热—结构耦合分析,得到相应的温度和位移云图,根据装配体各部件的热敏感区域,确定测温区域。对于非接触式温度传感器,可以以主轴和箱体为测温对象;而接触式传感器,则以主轴箱为测温对象。观察不同转速下主轴和箱体节点温升曲线,得到了热平衡时间和温度随转速的变化规律,为热误差数据采集时间指定了范围。装配体位移云图显示了主轴、轴承和主轴箱相互作用后的变形,根据相互接触区域节点的位移数据,得出了主轴在空间位置的挪移和自身热膨胀引起的端面位移,指出了位移传感器的安装位置,为进一步优化测点位置奠定了基础。

[1]赵海涛. 数控机床热误差模态分析、测点布置及建模研究[D]. 上海:上海交通大学,2007.

[2]Krulewic D A. Temperature integration model and measurement selection for thermally induced machine tool errors[J]. Mechatronics,1998(8):393 -412.

[3]Lo C H,Yuan Jingxia. Optimal temperature variable selection by grouping approach for thermal error modeling and compensation[J]. International Joural of Machine Tool&Manufacture,1999(39):1383 -1396.

[4]傅龙珠,狄瑞坤,项国锋. BP 神经网络补偿热变形误差的研究[J].机床电器,2002,8(3):11 -15.

[5]凌桂龙,李战芬. ANASYS14.0 从入门到精通[M]. 北京:清华大学出版社,2013:342 -344.

[6]埃斯曼,哈市巴根,韦根特,等. 滚动轴承设计与应用手册[M]. 武汉:华中工学院出版社,1985:145 -151.

[7]《机械工程师手册》第二版编辑委员会. 机械工程师手册[M].2版.北京:机械工业出版社,2000:1039 -1065.

[8]张耀满,刘启伟. 数控车床主轴部件及其主轴箱热特性有限元分析[J].东北大学学报,2011,32(4):571 -574.