基于实例推理的机床夹具参数化变型设计* *

梁丽芬 王宗彦 吴淑芳 张 鹏 李瑞祥

(中北大学机械与动力工程学院,山西 太原030051)

在机械产品的实际设计中,将近70%的产品是以现有产品为模板进行变型设计来完成的,因此,对变型设计提出一种快捷有效的求解方法是实现快速智能化设计的一项关键技术。目前,国内外许多学者对此进行了深入研究,包括:模块化变型设计[1]、三维参数化变型设计[2]、基于产品基因与物理表达的变型设计[3],等。

机床夹具作为机械产品制造过程中重要的工艺装备,其标准件种类多,设计过程依赖专家的经验知识,设计周期长,劳动强度大。针对以上特点,将实例推理和参数化技术引入到机床夹具变型设计中,提出了一种基于实例推理的参数化变型设计方法,并开发了一套计算机辅助夹具设计系统。建立夹具及其零部件的参数化模型库与数据库,采用最近相邻算法检索夹具实例,并利用基于布局草图的自动装配技术,对夹具及其零部件进行快速变型设计,可以极大地提高夹具的设计效率和设计质量,缩短研发周期,有助于实现夹具设计的标准化、高效化和柔性化。

1 实例推理技术

实例推理CBR(case based reasoning)是一种相似类比推理方法,是使用过去成功的实例为基础进行修改,从而求解当前问题的一种推理模式[4]。它强调人们在解决新问题时,检索出相似度最高的实例,对其提取和修改,满足要求后,作为新的案例存储于实例库中,便于下次案例的检索和使用。基于CBR 的问题求解步骤包括:实例检索、实例修改(即参数化变型设计)、实例评价和实例更新。

如图1 所示,首先建立实例库,包括模型库和数据库两部分,设计人员输入设计要求,系统从数据库中提取相应参数计算相似度,根据保存地址查找与当前要求相匹配并具有最大相似度的实例模型。复制该模型并提取模型信息,修改差异模块的参数,系统会自动进行实例修改,即参数化变型设计。最后,进行实例评价:如果模型满足设计要求,则生成该模型序列号,并作为新实例存入模型库,且将该模型的参数信息存入数据库,如不满足,则再次修改。用户也可新建实例,利用零部件库进行创新设计,设计结果也将存入实例库。

实例推理技术具有自主学习和积累知识的能力,实例修改后如果满足条件,实例库则不断积累成熟实例。系统的推理效率不断提高,同时,系统解决问题的能力也不断增强,最终实现产品的智能设计。

2 参数化变型设计

变型设计是通过提取已有产品,修改产品主模型的参数或对其结构进行局部调整,生成相似的产品或零部件。参数化变型设计是利用参数化技术,对模块的参数进行调整使其尺寸或结构变型,是对实例模型的二次设计。它是将实体图形的尺寸值与设计要求或约束条件相关联,以设计要求即实体图形的主要尺寸为自变量,非关键尺寸为函数值的一种驱动机制。当设计要求发生变化时,只需调整关键尺寸和部分约束参数就可完成变型设计,得到新的实体[5]。

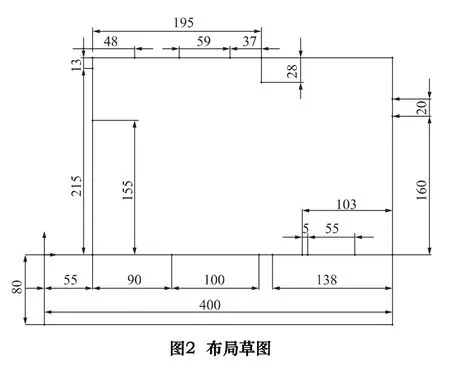

采用基于SolidWorks 的参数化变型设计,实质是在SolidWorks 平台下利用视图中的布局草图定义零部件的尺寸、结构以及装配约束关系来驱动模型。图2为某夹具前视图中的布局草图,零件均与草图和基准面或基准轴建立约束关系,零件之间无配合关系,避免产品在参数化变型过程中零部件之间出现约束求解错误,同时便于相似实例的替换[6]。

然后,在SolidWorks 内部添加方程式,建立各零部件尺寸及约束关系间的数学关系,将其都反映在布局草图内。方程式作为联系布局草图和零部件尺寸关系之间的纽带,以关键尺寸或者属性名称为自变量,描述了各尺寸或属性间的约束关系,是参数化变型设计的关键[7]。

最后,利用Visual Basic 程序调用SolidWorks API函数来控制布局草图,并利用方程式的关系等式驱动模型来完成整机的自动装配。

这种方法将零部件的约束关系都建立在布局草图上,当草图中主动参数发生变化时,非关键尺寸和各零部件的位置关系也发生相应变化,整个装配模型也随着发生变化,避免了产品模型在变型过程中遭到破坏,确保了模型的完整性。

3 基于CBR 的机床夹具参数化变型设计

基于CBR 的参数化变型设计的基本原理是将大量的成熟产品预先存入实例库中,根据设计要求从实例库中检索出相似度最高的实例作为模板,利用基于布局草图的参数化设计思想对三维模型进行变型设计形成新的产品,并且作为新的实例扩展实例库。

基于CBR 的机床夹具参数化变型设计包括产品整体设计和详细设计两个阶段,CBR 贯穿于产品设计全生命周期。在产品整体设计阶段,首先建立机床夹具零件实例库,根据工件、工艺及装夹信息,从中检索出与设计要求最为接近的夹具设计实例,确定夹具的整体设计方案以及夹具的模块组成。详细设计阶段则是修改某个模块的参数,对其进行参数化变型设计,最终实现装配体驱动。具体流程主要包括建立实例库,实例检索,实例修改(即变型设计)和实例更新4 个步骤。

3.1 机床夹具实例库的建立

实例库包括模型库和数据库,是进行实例检索及检索。系统会自动计算设计产品与各实例的相似度并提取相似度大于检索阈值的夹具,可选择相似度最高的夹具作为实例模板进行变型设计。

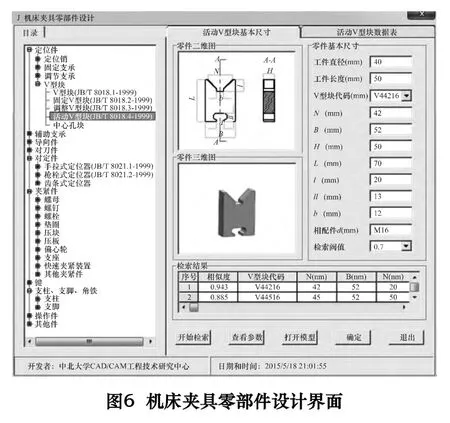

3.3 实例修改

当用户选择相似度最高的夹具模板后,可根据“机床夹具零部件设计”人机交互界面,选择需要修改的零部件。如果选择图5 检索结果中相似度最高的夹具,即固定式钻模,需要根据工件对其零部件进行修改。如图6 所示,对活动V 形块进行修改,可输入工件直径以及工件长度,检索符合条件的V 形块,可也输入V 形块各参数进行检索。选择检索结果中的零件模板后,系统会对用户填写的参数进行分析,如满足要求则利用该零件修改后的参数驱动模型。用户也可根据系统提示与帮助进入SolidWorks 三维绘图环境进行新建或修改。

夹具模型驱动分为两部分:外部驱动和内部驱动。外部驱动即通过VB 编程将夹具设计的结果赋值给布局草图的参数进行驱动。可通过SolidWorks 的宏录制模拟修改参数过程,再把参数设置为变量,通过给变量赋值即可实现模型驱动。内部驱动即通过SolidWorks添加方程式来实现模型驱动。

这种基于布局草图的自顶向下的模块化与参数化设计思想,设计人员可以根据需求对夹具的各零件进行修改和替换,并可通过布局草图参数来驱动整个夹具模型,自动生成其三维实体模型和二维工程图,变型设计后的夹具模型如图7 所示。

3.4 实例更新

对装配体干涉检验成功且夹具满足设计要求后,系统会将夹具的相关参数根据其序列号分别存入检索参数数据库和设计参数数据库,而模型将存入其所属类型文件夹中,作为新的实例扩充实例库。如不满足要求,则再次进行实例修改。

4 结语

本文以SolidWorks2015 为开发平台,Visual Basic 6.0 为开发工具,采用基于实例的推理方法,结合面向对象的参数化设计思想及基于布局草图的自动装配技术,实现了机床夹具及其零部件的变型设计。随着实例库的扩大,系统的检索能力不断提高,设计效率也随之增强,实现了机床夹具的快速智能设计。基于实例推理的机床夹具三维参数化变型设计系统及其相关技术的研究成果,对其他机械产品的CAD 设计尤其是对自动化和智能化要求高的领域具有一定的指导意义。

[1]杜辉,叶文华,楼佩煌. 基于实例推理技术在模块变型设计中的应用研究[J]. 山东大学学报:工学版,2011,41(1):78 -85.

[2]李瑞祥,王宗彦,李静. 基于参数化变型设计的机床夹具库设计[J]. 制造技术与机床,2014(9):175 -178.

[3]刘伟,曹国忠,檀润华,等. 基于产品基因与物理表达的变型设计[J]. 计算机集成制造系统,2015,21(2):381 -391.

[4]Watson I. Case - based reasoning is a methodology not a technology[J]. Knowledge-Based Systems,1999,12(5 -6):303 -308.

[5]吴淑芳,陆春月. 机械结构三维参数化建模与开发[M].长春:吉林大学出版社,2013.

[6]王珂,王宗彦,陆春月,等. 基于模板的减速机参数化设计系统[J]. 机械传动,2014,38(5):50 -52.

[7]王相兵,王宗彦,吴淑芳,等. 面向模块化、智能化、参数化的产品变型设计技术研究[J]. 机械科学与技术,2010,29(2):153 -158.

[8]蒋麒麟,薛小强,李翔英. 基于实例推理的钣金件数控切割工时估算[J]. 制造技术与机床,2014(4):156 -159.