9Cr2Mo大型支撑辊表面损伤的焊接修复

苏召 管新平 王宝才

1. 工程概况

某铝厂是彩铝轧制的生产企业,主要轧制各种精细的铝制薄膜,因此对轧辊、支撑辊表面精度要求高,表面色差也必须保持一致。由于彩铝产量较大,轧辊和支撑辊的损坏率较高,所以损坏的形式主要是轧辊和支撑辊表面出现裂痕和脱落。

我们的焊接修补辊为大型支撑辊,材质为9Cr2Mo钢。主要焊接修补难点如下:

第一,支撑辊体积大(长2.8m,φ750mm),实芯重约1t,不便于热处理(见图1)。

第二,支撑辊表面精度要求高,色差要保持一致。

图1

第三,支撑辊材质为9Cr2Mo,焊接性差。

第四,该支撑辊表面脱落面积大(长700mm,宽400mm),深浅不一(深处30mm,浅处2mm)。

2. 材质分析

9Cr2Mo钢化学成分为: wC=0.85%~0.95%,wMn=0.20%~0.35%,wSi=0.25%~0.45%,wCr=1.70%~2.10%,wMo=0.20%~0.40%,wP、S≤0.025%。Ac1=780℃、Ac3=880℃、Ms=270℃;焊接过程中易产生铬的氧化物(Cr2O3),由于铬的氧化物熔点较高(2 275℃),所以在焊接过程中易出现组织不均匀等缺陷而产生裂纹。

3. 补焊方法、材料及器具的选择

采用钨极氩弧焊,选用9CrMoV—N,φ2.4mm焊丝。焊机选用Master—3500。钨极选用Wce—20型铈钨极,φ2.5mm。气体选用纯度≥99.99%氩气。

4. 补焊前准备

(1)人员准备 施焊者必须是持证焊工。

(2)焊接设备 所用焊机、测温仪及氩气表等合格。

(3)焊丝、气体纯度、钨极牌号 确认合格。

(4)焊前清理 施焊前必须对待修补轧辊表面脱落部分进行认真清理,将其有裂纹等缺陷的部位清理干净直至露出金属光泽,同时对表面脱落向外延10~20mm也清理干净。在进行初步打磨后,用着色剂对焊补部位进行再次检验,看是否存有裂纹。如发现还有裂纹,则必须继续清理直至没有裂纹,以露出金属光泽为宜。

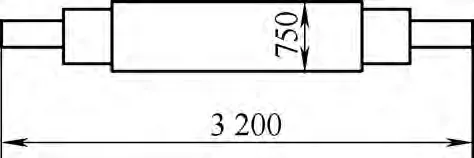

(5)预热 由于该轧辊体积和重量较大,不宜进行整体预热。我们决定采用地火加热的方式对该轧辊中部脱落待焊接修补部位进行预热。为了便于加热和焊接,我们必须将轧辊架空至距地面500mm高处(见图2)。为此我们做了一些辅助工具,首先是盛放木炭敞口的火槽,火槽高度为350mm。另外制作了支撑架,为了使轧辊受热均匀,便于焊接,我们还在支撑架的最上部每侧装有滚动轴承,使轧辊可以转动。

5. 补焊工艺

(1)预热 在火槽内加入木炭点燃,对轧辊进行预热。加热时间为4~6h,使其温度逐渐升到200~250℃。在加热时应转动轧辊,以保证其受热均匀。

(2)准备施焊 施焊电流设定在70~90A,氩气流量设定为8~10 L / min。

(3)补焊顺序 具体补焊由脱落处最深部位向浅处逐渐补起,当补焊高度基本一致时,改由中间向外侧依次补焊。

图2

(4)补焊 为了防止裂纹的产生以及焊后获得较好的冲击韧性,我们采用多层多道及小范围分散焊接的焊接方法。每层焊道厚度≤3mm,每道焊缝长度≤50mm。同时由于焊丝粘度较大、流动性差,所以为了避免缺陷的产生,保证焊接接头的性能,施焊电流设定在80~90A。

在焊接过程中,要不停用红外线测温仪进行温度检测,焊接温度始终≤200℃;当焊接层间温度>200℃时要停止焊接,当温度<200℃时继续施焊。

(5)缺陷检测 在补焊过程中每焊完一层都要及时进行自检,检查是否出现焊接裂纹及其他缺陷。如发现有裂纹等缺陷,必须及时清理干净,然后再继续施焊,直至补焊完成。

(6)焊后处理 补焊完成后,立即用石棉被将轧辊体包裹严实,并缓慢冷却至室温。

6. 结语

(1)焊后经着色检验,表面无裂纹及其他缺陷,色差基本一致,符合使用要求。

(2)9Cr2Mo钢制成的轧辊以及支撑辊采用我们所制定的补焊工艺,经焊后检验,符合使用要求。经补焊后的轧辊,在使用一年后未出现脱落、裂纹及其他缺陷,达到了我们所预期的目的。此次补焊是我们就9Cr2Mo钢的补焊所进行的一次尝试,以解决9Cr2Mo钢不易补焊的问题。