中厚板粗丝双丝双弧埋弧焊船型角焊工艺研究

杨政 郑建明

目前角缝焊接,立板厚度12mm以上的全熔透角焊缝,大都采用开坡口焊。《钢结构焊接规范》(GB20661—2011)规定:立板厚度>14mm,采用单边坡口;立板厚度>25mm,采用双边坡口。有些厂家,对于角接全熔透焊缝,一般采用半自动火焰切割坡口, CO2气体保护焊焊接打底焊、填充焊,背面碳弧气刨清根、焊接,填充后再埋弧焊盖面,此焊接方法效率低,UT检测合格率不稳定。尤其当立板厚度在25mm以上时,焊接工作量大,成为焊接生产的的瓶颈,同时焊接成本较高,现场噪声和粉尘大,施工环境差。为了提高焊接效率和焊接质量,缩短生产工期,降低生产成本,改善施工环境,我们进行了粗丝双丝双弧埋弧焊厚板角焊研究。

1. 双丝埋弧焊工艺特点

双丝焊采用前丝直流、后丝交流的焊接方式,前丝直流电弧具有较大的穿透力,起到增大熔深的作用,后丝起到增大焊道宽度和美观焊缝成形的作用;直流正接电弧可以加大熔深,使用φ5~φ6mm的焊丝,强大的焊接电流也具有大熔深作用。

2. 焊接设备和材料

试验采用林肯1500型双丝双电源焊机,为适应大多数工程的要求,试验母材和焊丝选择在建筑钢结构行业中使用的常规牌号Q345C,板厚25mm、35mm,埋弧焊丝H10Mn2,前丝规格φ6.0mm(经试验电流可调节到1 400A)、后丝规格φ5.0mm。考虑到大电流焊接时SJ301G焊剂脱渣性能和焊缝成形优于SJ101,因此综合考虑决定选用SJ301G焊剂。

3.坡口形式及焊接参数

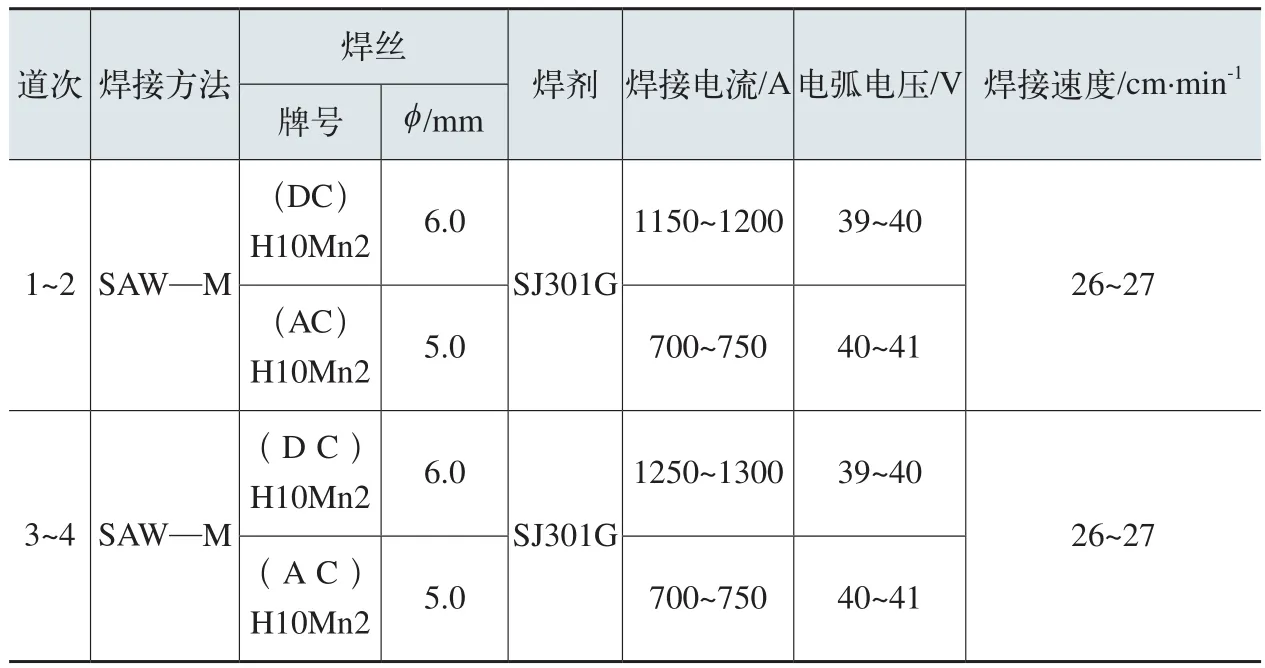

坡口形式对于焊缝根部质量至关重要,考虑到焊缝质量,焊接效率和成本,我们的目的就是不开坡口,形成无坡口的角焊缝。焊接参数如表1所示。

4. 焊丝与立板的角度

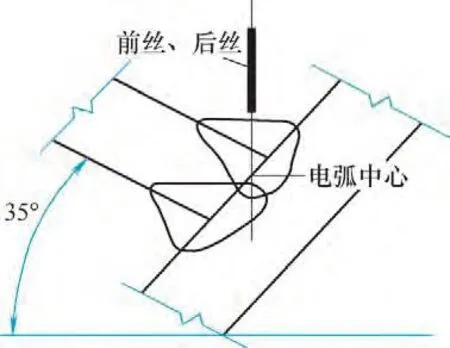

焊丝对准角部位置将影响熔深位置(即有效熔深),为测试船型焊接角度对熔深影响情况,我们进行了角度试验。(1)立板角度为35°角焊

缝熔深焊接试验 H型钢焊接位置为船型位置,焊丝与构件角缝立板成35°夹角(见图1),前丝偏离角缝底板边缘5mm左右(如果离角缝底板距离过多并降低熔深,表面容易出现缺陷),焊后经过宏观检测,熔池偏离角缝立板,熔池最深处在角缝底板上。试验结果显示,有效熔深平均约为21mm。

表1 焊接参数

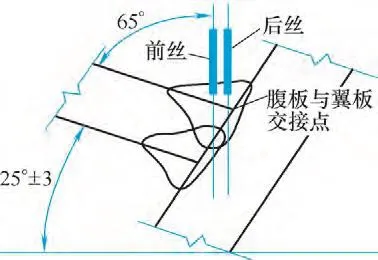

(2)立板角度为25°角焊缝熔深焊接试验 为了保证焊缝有效熔深,把角度调整到25°。在焊接试验中发现把H型构件调整成25°角焊接时,定位轮会压到焊剂,对焊缝成形有很大影响。经过几次试验比较,最后决定把定位轮长度加长15mm,改装后长度为100mm,最终解决了这个问题。

在构件翼缘板下面加垫块,使试件成25°(见图2),前焊丝偏离角缝立板与角缝底板交接点约8mm(往角缝立板方向偏离,使电弧中心能穿透到角缝立板中间),后丝偏离角缝立板与角缝底板交接点约4mm。通过试验结果显示,熔深有效平均值约为28.5mm,比35°时熔深增加7mm,提高了33%。

5. 检测结果

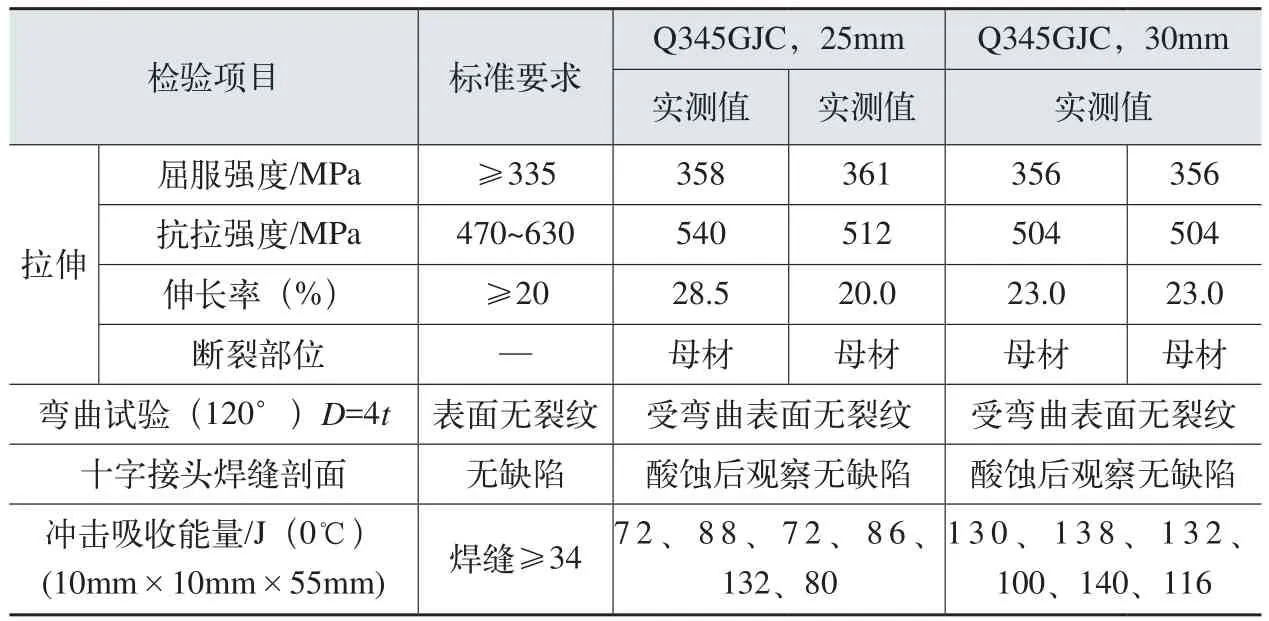

试板为十字形接头,按上述焊接参数进行焊接,表面成形良好,经UT检测合格,符合一级焊缝标准,按《钢结构焊接规范》(GB20661—2011)规定工艺评定方法和要求,拉伸、低倍组织、冲击检测的结果均合格(见表2)。

6. 成本数据对比分析

图1 35°角焊接示意

图2 25°角焊接示意

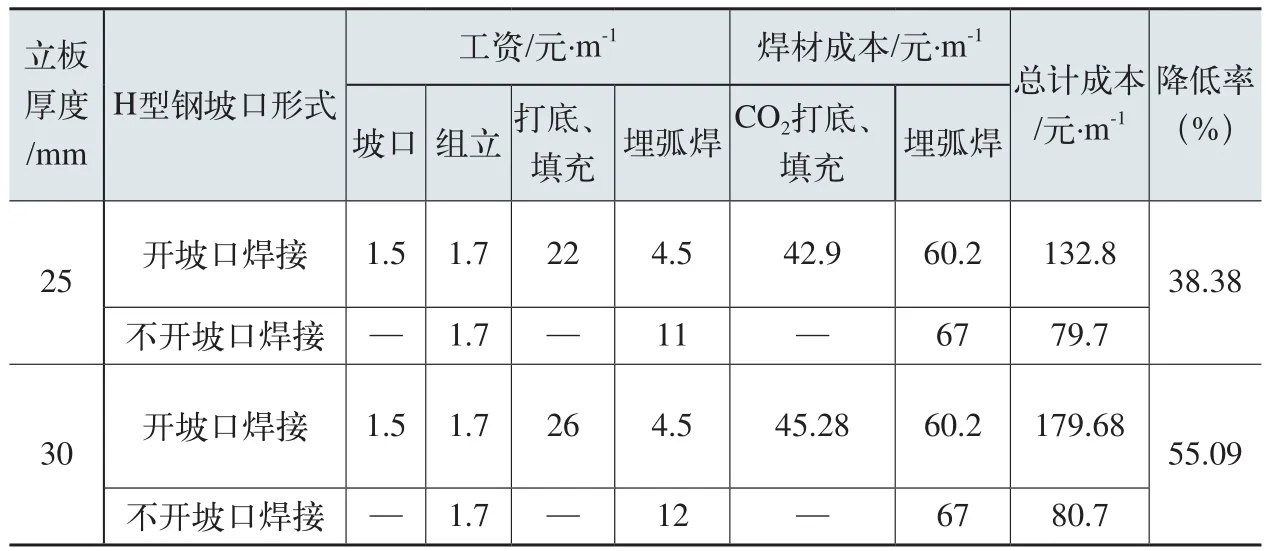

我们按工艺要求的坡口角度,预估算新工艺不开坡口与开坡口焊接成本,新工艺不开坡口成本降低1/3~1/2(见表3),每米焊缝可降低成本50~100元。

7. 结语

对于角缝立板厚度22~30mm角接全熔透焊缝可以不用开坡口,GMAW焊接方法打底,不用气刨清根,直接使用双电双丝埋弧焊,焊丝直径前丝(DC)φ6.0mm焊丝、后丝(AC)选用φ5.0mm焊丝,成25°~35°倾斜,前焊丝偏离角缝立板与角缝底板交接点5~8mm,可以保证全熔透,焊接力学性能合格。当立板厚度超过30mm以后,建议采用25°度小角度。这种新焊接工艺方法效率高,成本低,节约能源。

表2 检测结果

表3 开坡口和不开坡口焊接成本预估对比