多晶硅尾气过滤器焊接变形控制

王杰

最近,我公司承接了8台多晶硅尾气过滤器。过滤器采用我公司专利技术高效离心管束式结构,100%移除φ10μm及其以上尺寸大小的固体颗粒,且分离入口到出口的压降<7kPa,能够较好分离尾气中的固体杂质,为尾气回收利用提供了保证。产品的结构如图1所示,产品技术参数如表1所示。由图1可看出,设备由两大部分组成,一个是内部分离内件旋风管组件,一个是容器外壳。因设备材质是316不锈钢且壁薄,按照以往产品的制作经验,一定会产生较大的焊接变形,为此,我们制定了以下一系列焊接变形控制方案。

1. 旋风管组件焊接变形控制

根据图样要求,旋风管组件上部管板焊接后的公差要求为3mm,管板材质为316不锈钢,厚度6mm,且是单面焊。这种工况下,要想保证较好的平面度,需要从以下几个方面进行控制。

第一,选用热输入量较小的气体保护焊以及焊接参数,具体如表2所示。

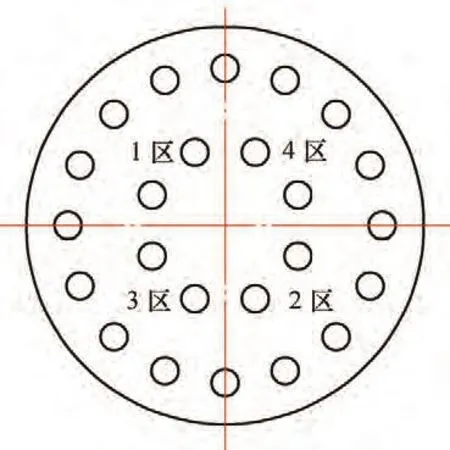

第二,设计合理的焊接顺序,减少热量集中。将整个管板分为4个区,1区与2区对称焊接,3区与4区对称焊接,从内向外按照扇形辐射方式进行(见图2)。

第三,背面浸入水中,边焊接边冷却。由于设备较小,所以只需制作一个水槽灌满水,将设备浸入水中,管板下表面刚好贴着水面(见图3)。

通过以上方案的实施,焊接变形控制在了2mm之内,完全满足了图样要求。

2. 容器筒体焊接变形的控制

图1

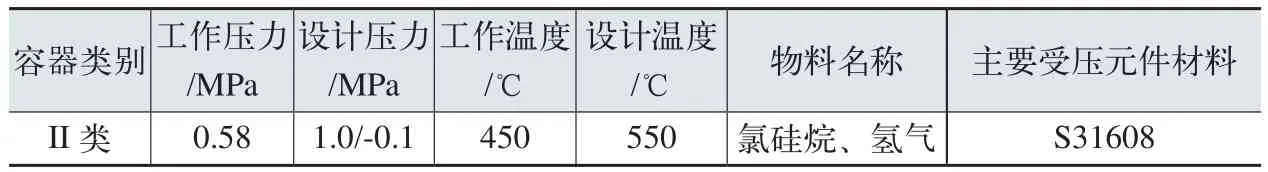

表1 设计技术参数

表2 焊接参数

众所周知,6 mm以下的不锈钢焊接最容易出现变形。一旦控制不好,焊接变形会很大,如果返修,返修后的焊缝变形更大。我们以前做过类似的产品,在某些方面还有考虑不周到之处。主要表现在:旋风管组件与容器组装焊接后,在焊缝处出现“束腰”现象;焊接后的接管管座高度尺寸变小超差。

(1)焊缝“束腰”现象的控制 本产品采用高效分离旋风管组件,内件管板与筒体组装焊接后,极易产生“束腰”变形现象。

以前的设计,管板离筒体环缝只有50mm,边缘刚性差,焊接后,管板外侧的筒体出现收口现象,与封头组对后,错边量超差严重。为了避免这种现象,在设计之初与客户进行了有效沟通,设计管板离环缝边缘达120mm,大大增加了筒体边缘的刚性,减少端面收口变形问题(见图4)。

控制旋风管组件管板与筒体的间隙,以能装进为宜。为此,我们改变了制作顺序,增加了筒体卷制焊接圆度公差的控制。以前我们产品是内件与容器一起下料分别制作,那样就会造成装配时管板与筒体的间隙过大,有时每侧间隙能达到5mm,这么大的间隙焊接起来一定会出现严重收缩变形。这次的方案是,先卷制筒体,并严格要求筒体的圆度,圆度控制在0.5%以下。等筒体成形后,根据筒体的外圆周长计算出直径,这样旋风管组件的管板外径就确定了,配合后的间隙每侧控制在1mm之内。焊后,我们进行了管板处筒体直线度的测量,“束腰”变形≤1mm,很好地解决了该问题。

(2)焊接变形后接管尺寸变短的控制 由于筒体开孔较大,焊接接管后会产生较大的焊接变形,筒体会出现内凹现象,接管高度也会随着变短,不能满足图样公差要求。

接管装配后先进行一层氩弧焊打底,这一层焊接后,测量接管处筒壁的变形情况,几乎没有。所有接管进行氩弧焊打底完成后,将容器内灌满水,然后再进行接管焊缝的盖面焊接。这样,边焊边进行水冷却,较好地减少了接管的焊接变形。焊接参数如表3所示,充水后的设备焊接如图5所示。

接管虽然采取了背面冷却焊接,但还会有一定的变形,为了满足图样要求的尺寸,我们对设备接管增加了焊接工艺余量,根据以往的经验,接管下料长度都增加了2mm。

图2

图3

图4

图5

表3 焊接参数

3. 结语

通过上述措施,不锈钢变形得到了有效控制。上海客户现场见证并测量了所有尺寸,均满足图样及标准要求,检验一次通过,并对产品的制作质量给予了较高的评价。同时,也为我们以后制作同样类型的产品积累了丰富的经验,为同行业产品的制造提供了借鉴。