分布式全线控电动汽车的底盘集成控制*

陈国迎 郑宏宇

(吉林大学 汽车仿真与控制国家重点实验室, 吉林 长春 130022)

分布式全线控电动汽车的底盘集成控制*

陈国迎 郑宏宇

(吉林大学 汽车仿真与控制国家重点实验室, 吉林 长春 130022)

针对分布式全线控电动汽车四轮独立驱动/独立制动/独立转向的结构特点,提出一种基于分层架构的底盘集成控制策略.该策略包括参考目标设定、集成控制层以及控制分配层3个主要部分.参考目标设定主要实现驾驶员操作信息与车辆控制目标的转换,从车辆水平方向上可以划分成纵向加减速特性和侧向操纵稳定性;集成控制层利用具有反馈校正特征的模型预测控制方法实现对整车控制力和力矩的多目标优化;控制分配层以各车轮轮胎负荷率最低为优化目标,实现对各车轮驱动力矩和车轮转角的分配.从仿真分析和实车低速工况验证的结果来看,所提出的底盘集成控制策略能够使车辆在实际行驶时较好地跟踪参考目标,并通过控制各轮胎负荷率近似相等来提高车辆的稳定性.

电动汽车;轮毂电机;集成控制;模型预测控制;轮胎负荷率

作为一种从轮毂电机电动汽车平台发展而来的新型车辆,分布式全线控电动汽车利用线控技术将转向系统从传统机械转向机构中解放出来,实现了各车轮独立转向、独立驱动和独立制动的底盘架构.这种先进平台汽车不仅具有传统车辆无法比拟的机动性能,同时通过整合全车的传感器信息,利用对底盘子系统集成控制算法的设计,可以充分发挥全控化底盘的性能优势,有效地提升整车的性能[1- 2].目前,国内外科研机构已经对分布式全线控电动汽车展开了积极的研究.

底盘集成控制的解决方法包括了考虑多个状态变量进行前馈或反馈设计的集中控制方法[3- 4]和采用模块化分层结构的集成控制策略[5- 7].集中控制方法在设计之初就充分考虑了整车动力学特性,并通过自上而下的设计进行底盘子系统间的集成控制,所以算法的集成度很高.不过该方法设计难度较大,且算法灵活性和可扩展性不足[8- 9].模块化分层结构的集成控制策略将基本控制率和子系统的控制分配算法分离设计,因此在算法的设计难度和可扩展性上相较其他方法有较大的改善[10].文中基于分布式全线控电动汽车试验平台进行分层架构集成控制策略的研究,从全局角度协调驱动系统、转向系统和制动系统,改善车辆跟踪参考目标时的能力.最后,受试验场地限制并考虑到安全性,对该策略进行了低速工况下的实车验证.

1 试验平台整车系统架构

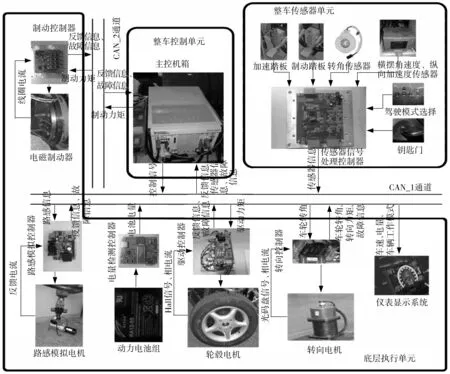

为验证底盘集成控制策略,搭建了分布式全线控电动汽车试验平台.该平台的整车底盘系统架构抛开了传统的发动机动力传动系统和齿轮齿条转向机构,采用四台带行星减速器的240 W力矩伺服电机驱动车轮绕主销旋转,从而实现各车轮的独立转向;动力系统直接采用4台与轮毂一体的4 kW轮毂电机,通过与其匹配的驱动控制器实现电机的四象限运行;而轮毂电机在制动状态下可以与电磁制动器共同构成电-磁复合制动系统.在该平台架构中,这些底盘子系统均不具备系统功能,只作为执行器接收整车控制指令.整车控制单元采用美国NI公司的PXI机箱,通过两条500 kB/s CAN(控制器局域网)总线与底盘子系统进行通信,实现底盘的集成控制和信息交互功能.图1所示为整车底盘系统架构.该方案的优势在于全电控执行部件具有集成控制所需的快速动态响应能力,同时,基于高速CAN总线的系统架构可以有效地提高系统的柔性和容错能力.

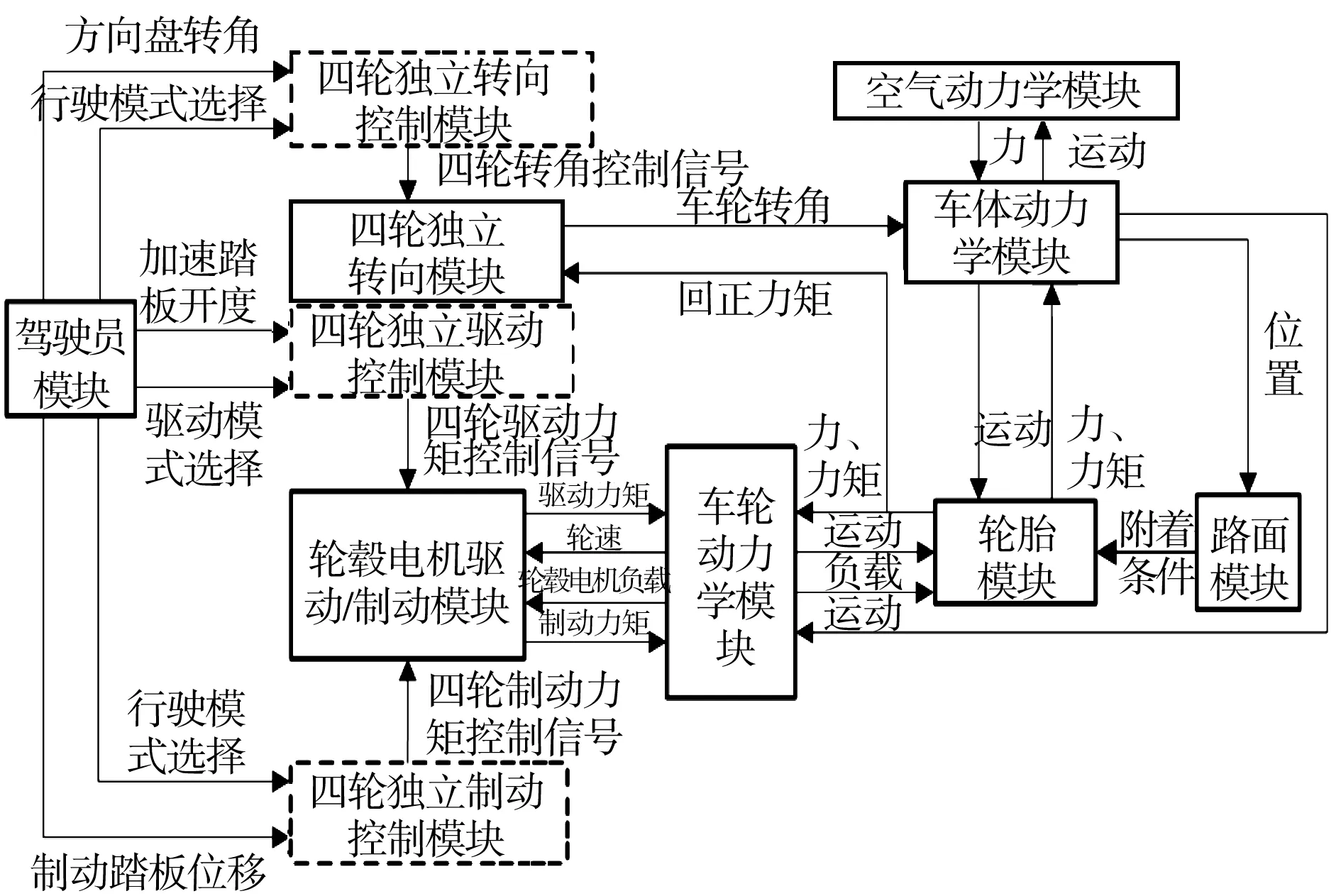

图2所示为整车控制系统架构.整车控制系统由整车传感器单元、整车控制单元和底盘执行单元3个部分组成.整车传感器单元主要获取驾驶员的转向、制动等操作信号和车辆状态信息,并通过CAN_1通道反馈至整车控制单元.整车控制单元根据获取的传感器信号辨识出驾驶员意图,并利用优化方法分配各个车轮的转角、驱动力矩和制动力矩.底盘执行单元则只作为终端执行部件实时地响应控制指令,使车辆跟踪期望的控制目标.考虑到制动系统对整车安全性的重要作用,在控制系统架构中,电磁制动器通过CAN_2通道单独与整车控制单元通信.

图1 整车硬件系统架构

图2 整车控制系统架构

2 底盘集成控制策略设计

2.1 集成控制策略的控制目标

分布式全线控电动汽车的底盘系统基于全线控架构进行搭建,因此可以从纵向特性和侧向特性两方面进行集成控制策略的设计,从而获得一种驾驶员更喜欢的线性操纵特性[11].

在对车辆的纵向运动控制中,将车辆的目标加减速特性axd与踏板开度Kap、Kbp间设计为如式(1)的线性关系:

(1)

式中,k1和k2分别为加速、减速状态下纵向特性曲线的增益调整系数,c1和c2分别为踏板行程死区的调整系数.

通过对目标加减速特性进行积分处理,可以获得集成控制策略的纵向目标车速vxd:

vxd=∫0taxd+vx0

(2)

式中,vx0为车辆的初始车速.

集成控制的侧向控制目标利用质心侧偏角βd和横摆角速度rd来描述,这两个指标分别反映车辆的轨迹跟随能力和侧向稳定性.

利用线性二自由度车辆模型推导目标横摆角速度rd[12]:

(3)

式中,vx为车辆纵向车速,δ为前轮转角,m、a和b分别为整车质量、前轴到质心的距离和后轴到质心的距离,Cαr、Cαf分别为二自由度车辆模型的前、后轴等效侧偏刚度.

受路面附着系数μ的影响,目标横摆角速度修正为

(4)

式中,g为重力加速度.

在对车辆的侧向运动控制中,希望能够将质心侧偏角控制得越小越好.设定目标质心侧偏角为零,对应的侧向目标车速vyd也为零,即

βd=0→vyd=0

(5)

2.2 集成控制算法框架

为了降低底盘集成控制算法的设计难度,采用基本控制率和控制分配分离的分层控制方法.图3所示为控制算法的结构框架.

从图3可以看出,整个控制算法主要由参考目标、集成控制层以及控制分配层3个部分组成.其中,参考目标的主要作用是根据驾驶员操作信息Kap、Kbp和δ推导出集成控制策略的纵向和侧向控制目标.集成控制层利用模型预测控制的多目标反馈校正作用,通过在有限域内的局部滚动优化获得整车控制量∑Fx、∑Fy、∑Mz(∑Fx为轮胎纵向力合力,∑Fy为侧向力合力,∑Mz为横摆力矩).控制分配层以最小轮胎负荷率为优化目标,在约束范围内优化得到车轮的纵向轮胎力Fxij和侧向轮胎力Fyij.根据获得的目标轮胎力,驱/制动力矩部分和轮胎逆模型分别导出最终发送底盘执行器的目标驱/制动力矩Tij和目标车轮转角δij.图3中,r为横摆角速度,vy为侧向车速,R为车轮半径,下标fl、fr、rl、rr分别代表左前轮、右前轮、左后轮和右后轮,ax和ay分别为整车纵向加速度和侧向加速度.

图3 采用分层架构设计的底盘集成控制算法

2.3 基于模型预测的集成控制层的设计

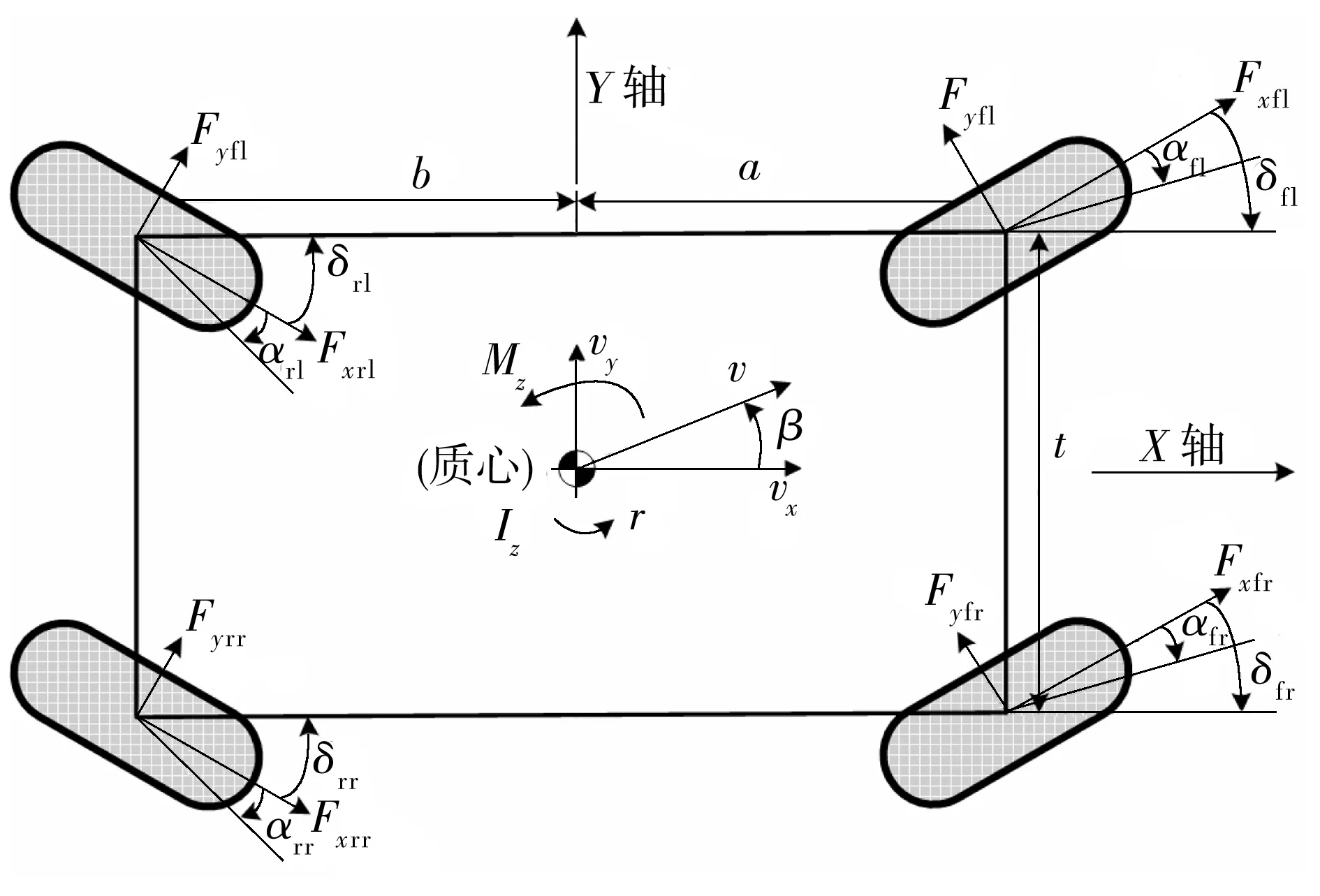

模型预测控制中,预测模型的作用是对被控系统未来输出的最优轨迹进行预测,以便根据预测结果对未来输入做出调整[13- 14].图4所示为三自由度四轮车辆预测模型,其中a、b分别为前轴和后轴到质心的距离,t为左右侧车轮轮距,αij为左、右侧各车轮的轮胎侧偏角(ij对应于fl、fr、rl、rr).对于集成控制层,预测模型采用包含纵向、侧向和横摆在内的三自由度车辆模型,如式(6)所示.该模型可以反映控制量(轮胎纵向力合力∑Fx、侧向力合力∑Fy和横摆力矩∑Mz)与整车控制目标(纵向车速vx、侧向车速vy和横摆角速度r)间的关系,

(6)

式中,Iz为整车转动惯量.

图4 三自由度四轮车辆预测模型

Fig.4 Prediction model of four-wheel vehicle with three degrees of freedom

设定系统的控制输入量为u,

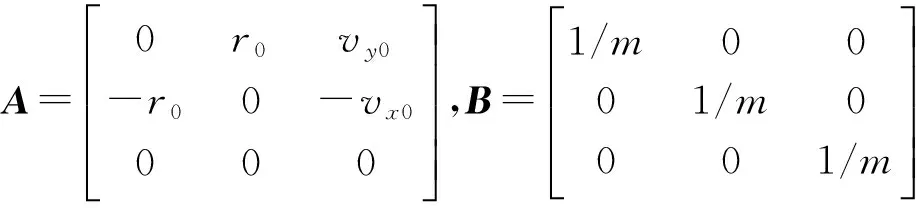

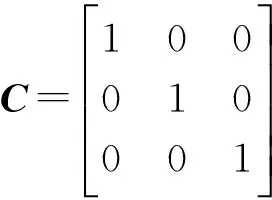

状态量x=[vxvyr]T;系统输出量y=[VxVyr]T.经过线性化的三自由度车辆模型状态方程如式(7)所示:

(7)

可以设定其中的系数矩阵分别为A、B、C,

根据模型预测控制原理,预测模型需要转化成增量形式的离散模型.式(8)为转化后得到的预测模型的状态方程:

(8)

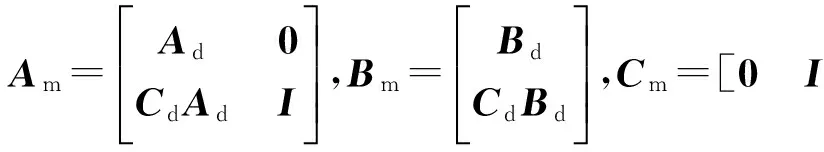

所构造的新的状态变量xm(k)=[Δx(k)y(k)]T.方程中的系数矩阵Am、Bm、Cm分别为

式中,Ad、Bd、Cd为式(7)经过离散处理后得到的状态方程系数矩阵,0和I分别为零矩阵和单位矩阵.

根据预测模型可以获得有限预测时域内系统的预测输出:

(9)

式中,Np、Nc分别为预测时域长度和控制时域长度,文中设定Np=10,Nc=3.y(ki+Np|ki)表示根据第ki时刻输出量推导出的第Np时刻的预测输出值.

为简化表达式形式,定义预测输出序列Y(ki)如下:Y(ki)=[y(ki+1|ki)y(ki+2|ki) …y(ki+Np|ki)]

(10)

(11)

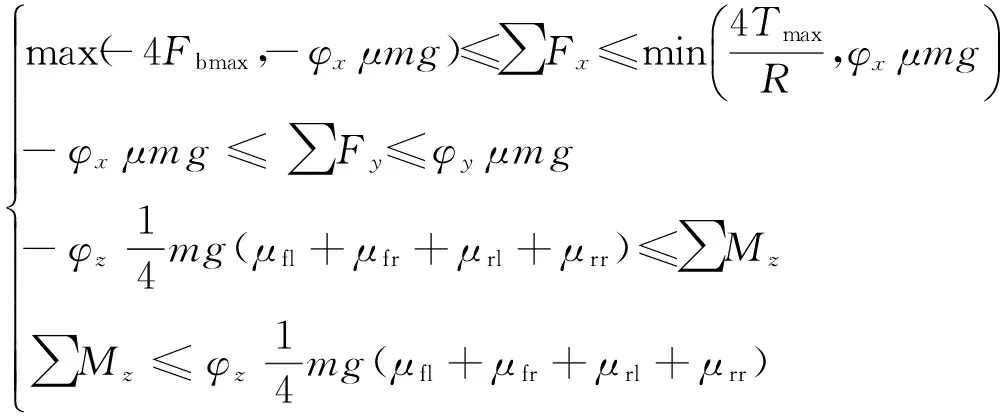

(12)

式中:Tmax为电机最大输出力矩;φx、φy、φz分别为纵向力、侧向力及横摆力矩约束的调节系数,取值范围为(0,1);Fbmax为执行器提供给车轮的最大制动力.

(13)

通过求解式(13)的极值,获得预测控制序列Δu=[Δu(ki) Δu(ki+1) … Δu(ki+Nc-1)],控制时域长度Nc=3.根据模型预测控制原理,在每一次迭代中只实施当前时刻的控制量,即Δu(ki)[15].到下一个采样时刻,控制算法将循环以上的计算过程.

2.4 控制分配层设计

控制分配层将集成控制层优化得到的整车控制量按照设定的优化目标分解为各底盘执行器的控制指令,其中优化目标可以选取车辆的操纵性、稳定性、最低能耗等性能指标.文中重点考虑车辆稳定性,设定各车轮轮胎负荷率最低为控制目标,即

(14)

式中,Di(i=1,2,3,4)为权重系数,通过调整该系数可使4个车轮在近似相等的轮胎负荷率附近工作.

在控制分配层设计过程中,同样需要考虑执行器输出特性和路面附着条件对优化分配造成的边界约束.

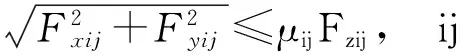

(1)路面附着带来的摩擦圆约束如下:

(15)

(2)轮胎侧向力变化率约束如下:

|ΔFyij|≤ΔFymax

(16)

式中,ΔFymax为单位步长上侧向力的最大变化量,其值受转向电机转速的限制.

(3)驱动电机最大输出力矩约束如下:

|Fxij|≤Tmax/R

(17)

式中,Fxij为每个车轮所能产生的最大驱动力.优化计算得到的轮胎纵向力需要转化为轮毂电机驱动转矩Tij,

Tij=FxijR, ij代表fl,fr,rl,rr

(18)

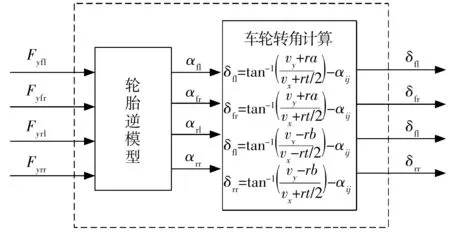

对轮胎侧向力的控制通过对各车轮转角的间接控制实现,两者间的转换可以通过轮胎逆模型和车轮转角计算来实现.

图5 轮胎侧向力与车轮转角间的转换关系

Fig.5Transformrelationshipbetweentirelateralforceandwheelangle

考虑到算法的实时性,轮胎逆模型采用文献[8]提出的反正切函数拟合轮胎侧偏特性:

(19)

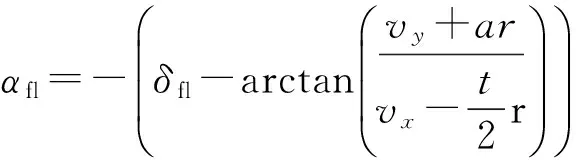

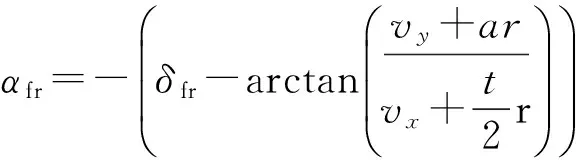

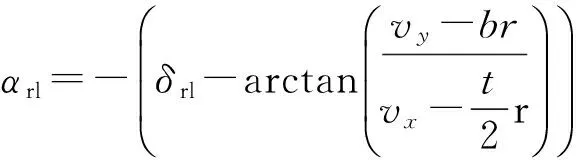

与常用的MF、Dugoff及HSRI轮胎模型相比,该轮胎逆模型具有较好的实时性,并且考虑了纵向力和垂直载荷对侧偏特性的影响.根据式(20),轮胎侧偏角αij可转换为各车轮的目标控制转角δij:

3 仿真分析

文中基于Matlab/Simulink环境建立如图6所示的分布式电动汽车模型.该模型不仅包含了传统车辆模型所具有的驾驶员模型、车体动力学模型、轮胎模型等,还加入了轮毂电机模型、转向电机模型以及电磁制动器模型,可以实现四轮转角和驱动/制动力矩的独立输入.

图6 分布式全线控电动汽车模型架构

Fig.6 Framework of distributed drive-by-wire electric vehicle simulation model

文中选择在低附着、角阶跃工况下对底盘集成控制算法进行验证,同时将验证结果与传统控制方式结果进行对比分析.这里设定传统控制方式是车辆前轮转向,左右两侧车轮转角满足阿克曼关系,同时各车轮以等力矩进行驱动.表1为仿真验证用整车模型的主要参数.具体仿真条件如下:路面附着系数0.3,初始车速50 km/h,转向盘阶跃转角2°.

表1 整车模型的主要参数

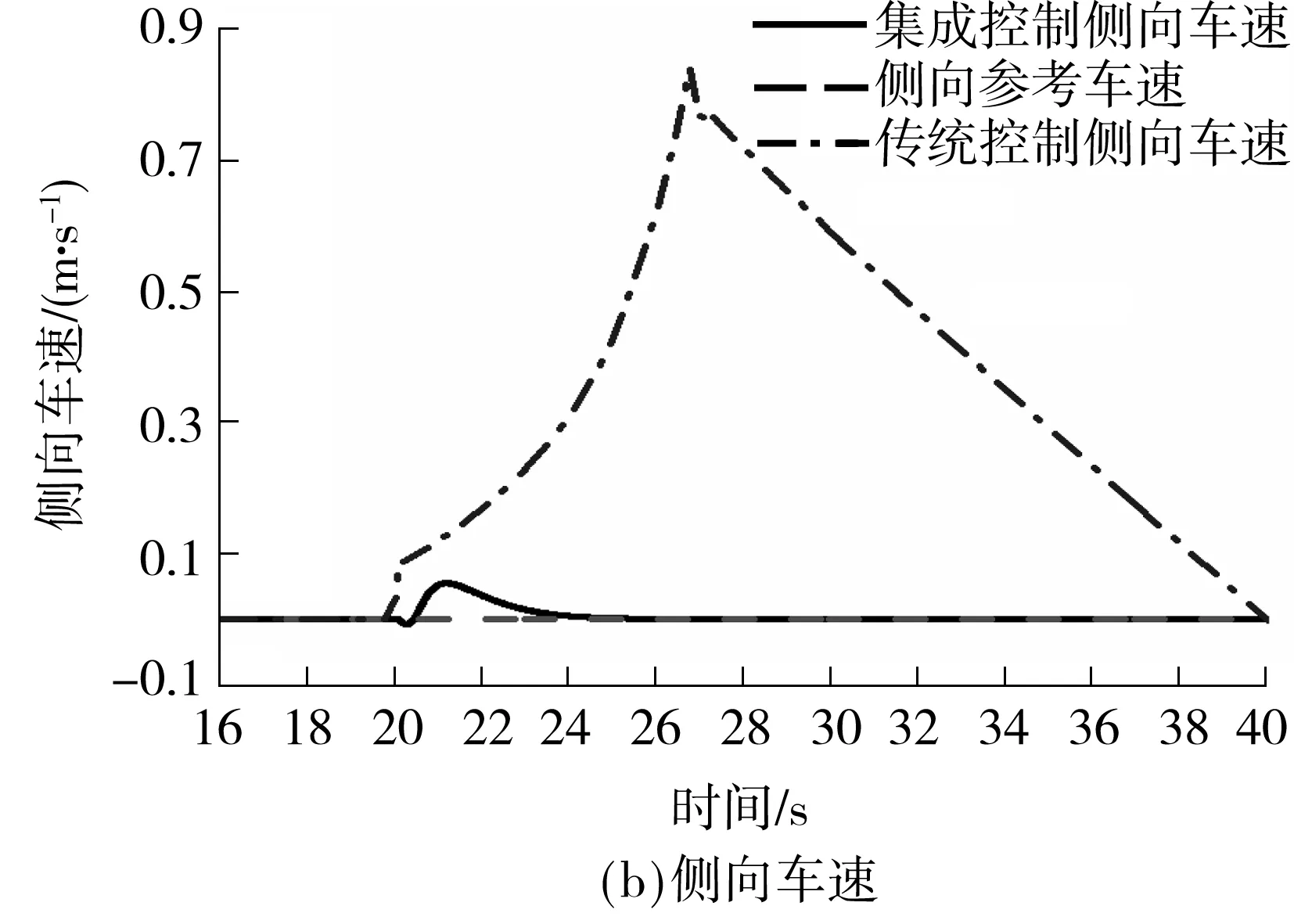

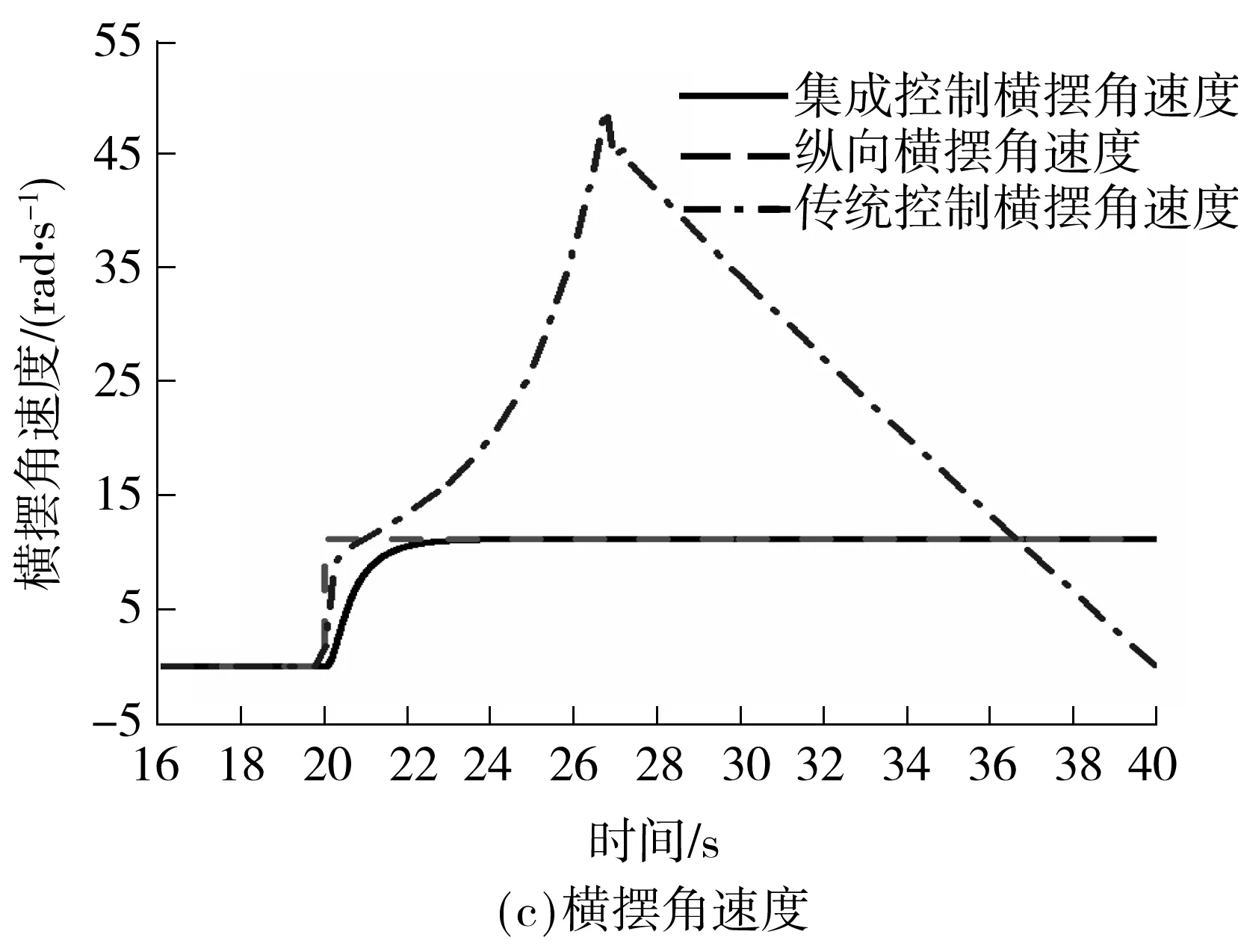

对比图7(a)-7(c)上纵向车速、侧向车速和横摆角速度的仿真结果可知,角阶跃输入后,传统控制方式下的车辆会迅速进入失稳状态,而在集成控制下车辆仍能保持稳定状态,并且在纵向和侧向上都能很好地跟踪参考目标.

图7 低附着角阶跃工况仿真结果

Fig.7 Simulation results of step input maneuver on low adhesion road

图8 低附着角阶跃工况执行器分配情况

Fig.8 Four wheels’ allocations in step input maneuver on low adhesion road

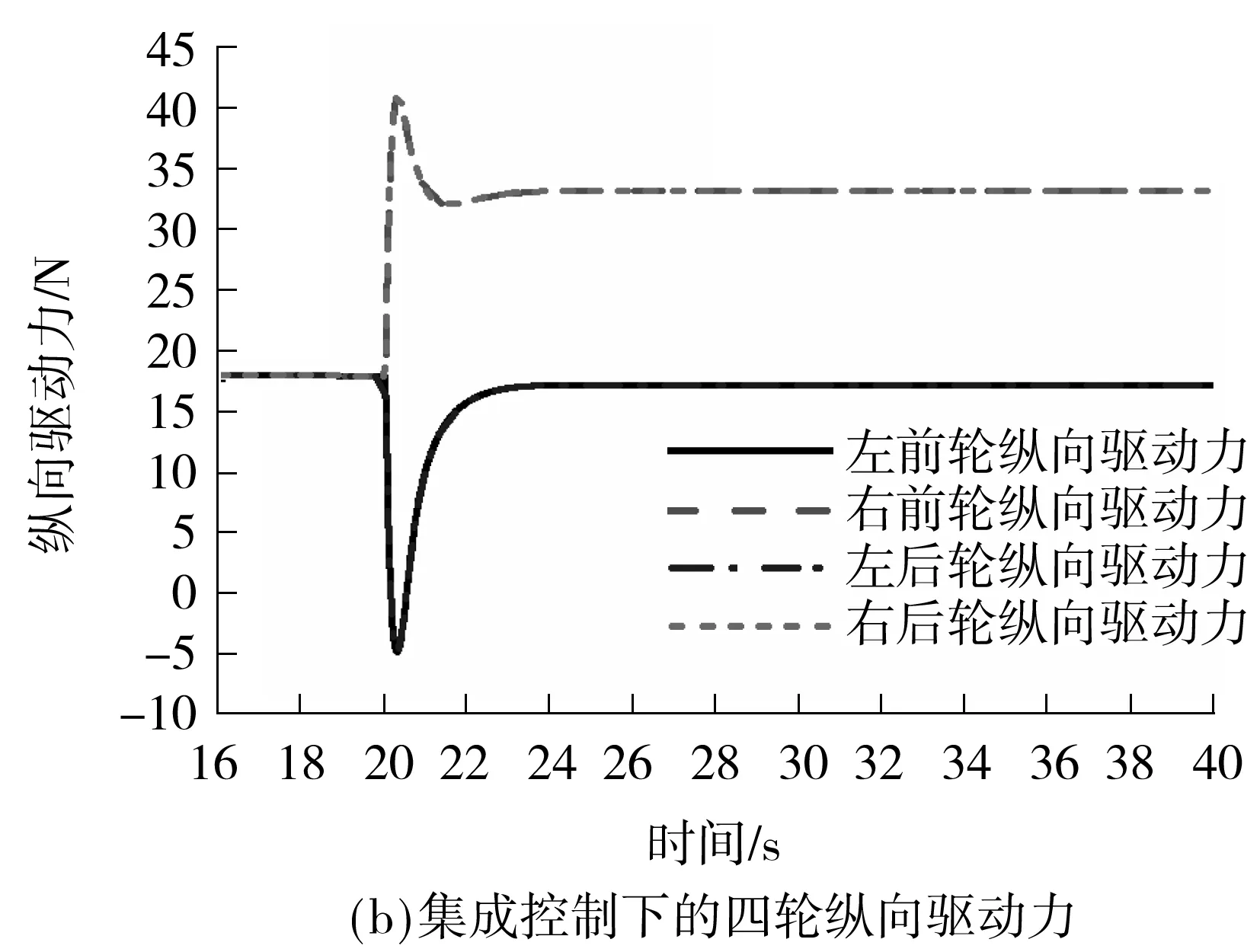

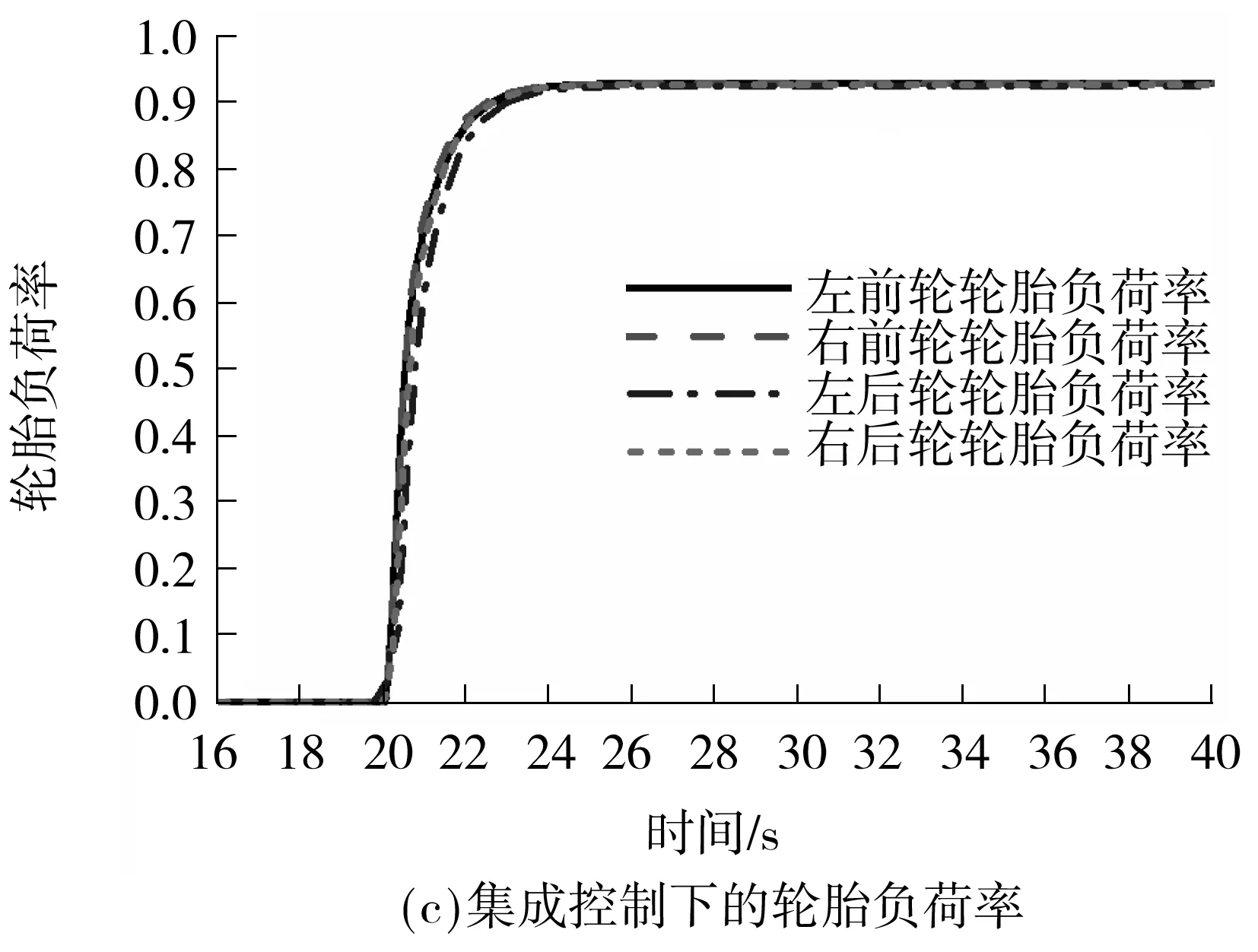

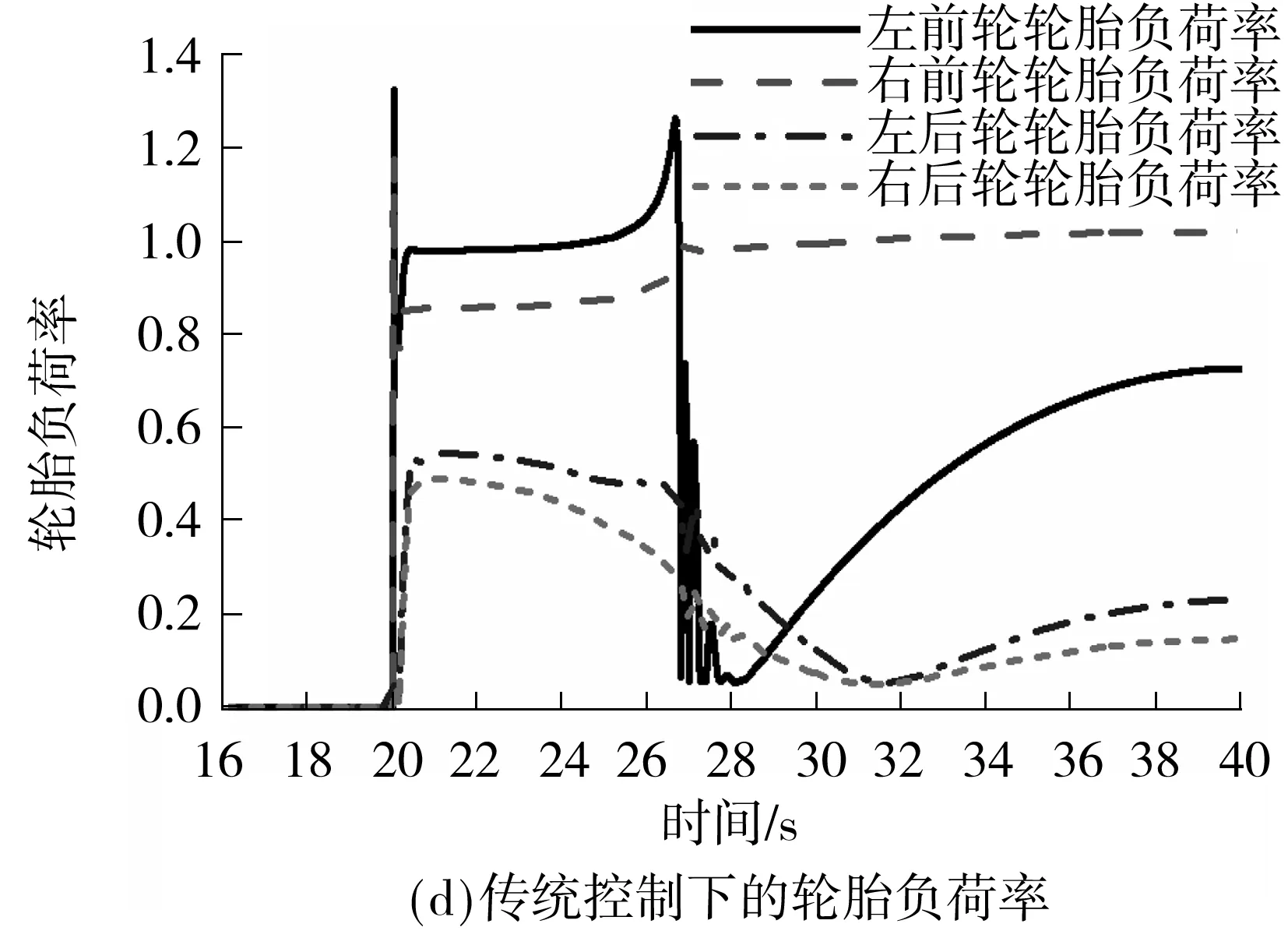

图8(a)和8(b)为集成控制下车轮转角和纵向驱动力的分配情况,图8(c)和8(d)为两种控制方式下轮胎负荷率的对比.从仿真结果来看,集成控制策略通过分配给外侧车轮更大的转角和驱动力,将各车轮轮胎负荷率控制在近似相等的状态.相比之下,传统控制下的左前侧车轮由于垂直载荷转移因素造成轮胎负荷率迅速达到饱和,右前侧车轮随着横摆角速度的上升也很快达到饱和,车辆迅速进入失稳状态,而此时后轴车轮仍有较大的轮胎裕度.

4 实车验证

基于前面介绍的分布式全线控电动汽车试验平台,文中对所提出的底盘集成控制算法进行了实车验证,试验平台见图9.

图9 分布式全线控电动汽车试验平台

Fig.9 Experiment platform for distributed drive-by-wire electric vehicle

由于该试验平台是一个多执行器的复杂电控系统,考虑到安全性并受试验场地限制,只进行了低速试验验证.试验工况设定为车辆以10 km/h车速进行转向盘正弦输入.

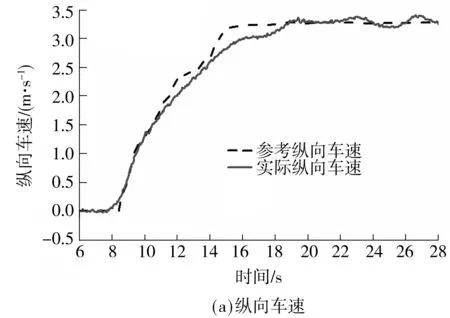

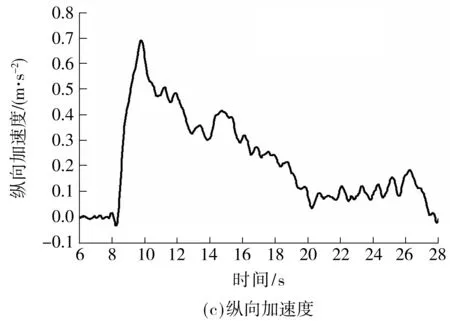

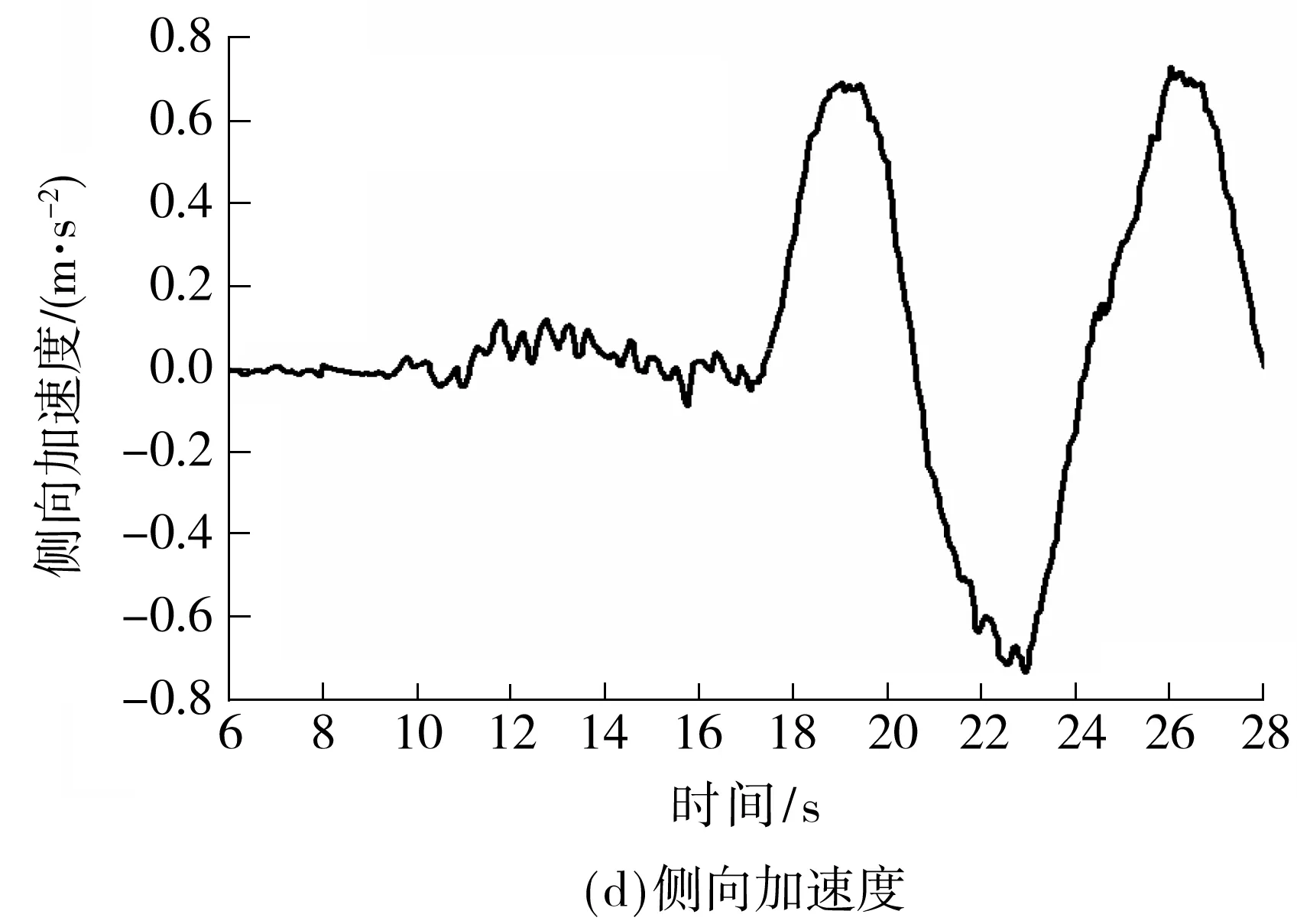

图10为正弦输入工况下的实车试验结果.从图10(a)、10(b)对比结果来看,低速状态下车辆横摆角速度均能较好地跟踪目标值.纵向车速由于受到控制系统对驱动电机目标电流的限制,在目标车速增益较大区域的跟踪效果会稍差一些,不过在车速保持段能很好地跟踪目标车速.

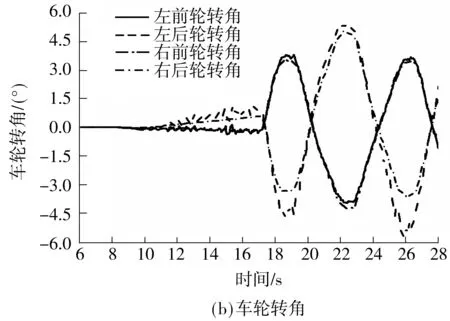

图11为集成控制下4个车轮的驱动电机电流和车轮转角分配情况.正弦输入过程中驱动系统和转向系统会同时参与控制,外侧车轮会分配获得更大的驱动电流以保证横摆角速度对参考目标值的快速跟踪.

图10 正弦输入工况下的实车试验结果

Fig.10 Experimental results of vehicle in sinusoidal input maneuver

5 结语

文中结合分布式全线控电动汽车的结构特征,利用分层架构的集成控制方法进行了底盘集成控制策略的研究.从仿真分析的结果来看,集成策略能够通过对各车轮驱动和转向电机的协调控制,有效提高车辆在低附着极限工况下的稳定性.基于实车试验平台进行了低速工况下的验证,从试验数据来看,纵向车速和横摆角速度这两个车辆状态能够比较好地跟踪参考目标值.文中所提出的底盘集成策略仅考虑了纵向和侧向方向的整车性能,在未来的研究中,拟对其进行扩展,将悬架的主动控制纳入集成控制体系中,尝试研究如何进一步地改善整车性能.

图11 驱动电机电流和车轮转角分配的情况

Fig.11 Allocation of in-wheel motor driving currents and wheel angles

[1] Qian Huihuan,Lam Tinlun,Li Weimin,et al.System and design of an omni-directional vehicle [C]∥Proceedings of the 2008 IEEE International Conference on Robotics and Biomimetics.Bangkok:IEEE,2009:389- 394.

[2] 杨福广.4WID/4WIS电动车辆防滑与稳定性控制研究 [D].济南:山东大学控制科学与工程学院,2010.

[3] Edward J,Bedner Jr.A supervisory control to manage brakes and four-wheel-steer systems,SAE paper,2004-01-1059 [R].[S.l.]:SAE International,2004.

[4] Li Daofei,Du Shangqian,Yu Fan.Integrated vehicle chassis control based on direct yaw moment,active steering and active stabilizer [J].Vehicle System Dynamics,2008,46(Suppl):341- 351.

[5] Nagai M,Shino M,Gao F.Study on integrated control of active front steer angle and direct yaw moment [J].JSAE Review,2002,23(3):309- 315.

[6] 李道飞,喻凡.基于最优轮胎力分配的车辆动力学集成控制 [J].上海交通大学学报,2008,42(6):887- 891.Li Dao-fei,Yu Fan.Integrated vehicle dynamics controller design based on optimum tire force distribution [J].Journal of Shanghai Jiaotong University,2008,42(6):887- 891.

[7] Xiao Hansong,Chen Wuwei,Zhou Huihui ,et al.Integrated control of active suspension system and electronic stability programme using hierarchical control strategy:theory and experiment [J].Vehicle System Dynamics,2011,49(1/2):381- 397.

[8] 赵树恩.基于多模型智能阶梯控制的车辆底盘集成控制研究 [D].重庆:重庆大学汽车工程学院,2010.

[9] 黄晨.基于顶层设计的车辆底盘系统协同控制理论与技术研究 [D].镇江:江苏大学汽车与交通工程学院,2014.

[10] Mokhiamar Ossama,Abe Masato.How the four wheels should share forces in an optimum cooperative chassis control [J].Control Engineering Practice,2006,14:295- 304.

[11] Ono Eiichi,Hattori Yoshikazu.Vehicle dynamics integrated control for four-wheel-distributed steering and four-wheel-distributed traction/braking systems [J].Vehicle System Dynamics,2006,44(2):139- 151.

[12] 陈无畏,祝辉.基于状态识别的整车操纵性和平顺性的协调控制 [J].机械工程学报,2011,47(6):121- 129. Chen Wu-wei,Zhu Hui.Coordinated control of vehicle ride comfort and handling stability base on state identification [J].Journal of Mechanical Engineering,2011,47(6):121- 129.

[13] Sakai Shin-Ichiro,Sado Hideo,Hori Yoichi.Dynamic driving/braking force distribution in electric vechicles with independently driven four wheels [J].Electrical Engineering in Japan,2002,138(1):79- 89.

[14] Lee Jay H.Model predictive control:review of the three decades of development [J].International Journal of Control,Automation,and Systems,2011,9(3):415- 424.

[15] Wang Liuping.Model predictive control system design and implementation using Matlab [M].London:Springer-Verlag London Limited,2009:43- 83.

Integrated Chassis Control of Distributed Drive-by-Wire Electric Vehicles

ChenGuo-yingZhengHong-yu

(State Key Laboratory of Automotive Simulation and Control,Jilin University,Changchun 130022,Jilin,China)

In view of the characteristics of distributed drive-by-wire electric vehicles with four-wheel drive/brake/steering independently,an integrated chassis control strategy is proposed on the basis of layered architecture.The strategy mainly includes three parts,namely,reference targets setting,integrated control layer and control allocation layer.The reference target setting is aimed to realize the conversions from the driver’s operations to the control targets of vehicle,and the control targets in the horizontal direction of vehicle are divided into longitudinal accele-ration or deceleration features and lateral handling and stability.The role of integrated control layer is to achieve the multi-objective optimization of vehicle control force and moment by means of model prediction control (MPC),which is a kind of local optimization algorithm of feedback correction features.The control allocation layer is used to realize the allocation of driving forces and the steering angles of wheels by minimizing the tire load ratio of each wheel.The results of the simulations and the validations on the real vehicle at a low speed indicate that the proposed strategy can help the vehicle to track the references quickly and improve the stability of vehicle by adjusting the negative rate of each wheel to be approximately equal.

electric vehicle;in-wheel motor;integrated control;model prediction control;tire load ratio

2015- 01- 13

国家自然科学基金资助项目(51505178);中国博士后科学基金资助项目(2014M561289) Foundation items: Supported by the National Natural Science Foundation of China(51505178) and the China Postdoctoral Science Foundation(2014M561289)

陈国迎(1984-),男,博士,讲师,主要从事汽车动力学仿真与控制研究.E-mail: cgy-011@163.com

1000- 565X(2015)11- 0087- 09

U 461

10.3969/j.issn.1000-565X.2015.11.013