基于ARM的PT泵试验台燃油计量系统设计

, , ,

(防空兵学院 导弹系, 河南 郑州 450052)

引言

现代电子控制技术在发动机喷射系统中的应用大大改善了发动机性能。电喷发动机喷油器喷油量特性是决定喷油器性能的重要因素。因此对喷油器喷油量的高精度、高效率测量是喷油器技术性能评定的重要环节[1],同时也是对有故障的喷油器进行故障分析的依据。PT喷油器喷油量实验主要检测在不同的供油压力、不同转速、不同负载条件下精确流量,冲击压力达1200大气压,每秒20次,流量只有每分钟几十毫升,属于高冲击、非连续微小流量检测,精确检测难度较大。针对这一问题,本研究设计了基于嵌入式系统的喷油量计量系统,利用ARM的数据采集、电平输出控制,油脉冲变截面衰减与稳压、累积计量、光电液面监测等技术,实现了定容高冲击、非连续微小流量的光电检测,并设计了多用途流量检测装置,实现了不同流量范围的检测,具有较强的实际应用价值。

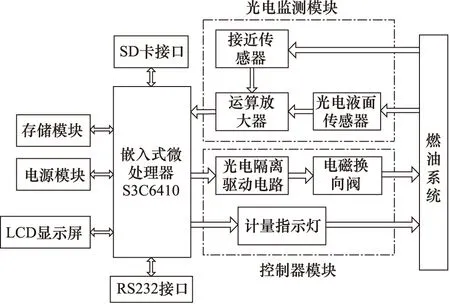

1 燃油计量系统硬件结构

燃油计量系统硬件结构主要包括:处理器模块,控制器模块,光电监测模块,电源模块,存储模块、外围接口。

图1 系统硬件结构图

1.1 处理器模块

为满足测量装置功耗低、体积小,便于携带的要求,本测量系统选用S3C6410A芯片作为主处理器。该芯片工作频率最高可达667 MHz,并含有以下部件:LCD 显示屏接口、标准RS232串口、USB Host 1.1接口、117个通用I/O、8路A/D通道、5路32 Bit PWM和1个内部时钟控制器、24路外部中断等,能够与常用的外围设备实现无缝连接。

1.2 电源模块

ARM开发板内核的工作电压是1.8 V,储存器、LCD触摸屏以及A/D采集通道接口工作电压均为3.3 V,其他外围电路则使用5 V电源。基于各模块供电电压的不同,设备采用117系列低压直流稳压芯片将5 V的直流供电电源分别转为1.8 V和3.3 V。电源模块电路设计时均采用电容滤波,减少高频于扰。

1.3 光电监测模块

此系统的数据采集模块包括光电液面传感器、速度传感器、运算放大电路、A/D采集模块。A/D采集模块是芯片内部集成的8通道模拟输入的10/12位A/D转换器,输入电压为3.3 V,具有片上采样保持功能,并支持掉电模式,最大工作时钟为5 MHz,最大转换速率可达1 Msps,能够快速捕获0~3.3 V之间的模拟电压并将其转换为10/12位数字量。

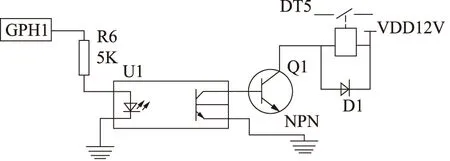

1.4 控制器模块

控制器模块包括计量指示灯和电磁换向阀以及光电驱动电路。系统工作时需要通过控制微处理器的GPIO端口输出电平来控制计量指示灯和电磁阀换向阀的继电器开关。由于微处理器的GPIO输出口无法直接驱动继电器,所以需要加入驱动电路。考虑到继电器可能出现反向电压的现象,故采用能耐高反向电压的三极管作为驱动元件,继电器选用具有体积小、动作迅速等特点的小型电磁继电器JZX-18F。其工作电压为12 V,最大电流3 A。如图2所示。

图2 光电隔离驱动电路

为了抗干扰,在信号输入端加入光电耦合电路,这是一种以光为耦合媒介,通过光信号的传递来实现输入与输出间电隔离的器件,可在电路或系统之间传递电信号,同时确保这些电路或系统之间的电隔绝。当GPH1口输入高电平时,光耦输入端产生电流,发光二极管开始发光,光敏三极管导通[2],继电器线圈通电,触电闭合。当GPH1口输入低电平时,触电断开,继电器的反向电势可通过二极管DI放电,起到了续流的作用,保护了继电器的线圈。

2 燃油计量原理及装置

PT喷油器是发动机PT系统中的核心部件之一,喷射压力高达1200个大气压,进入计量系统后,在油液中形成一股一股的高冲击震荡,导致输出油液无法连续,而每次喷油量只有0.1~0.2 mL,非常微小,很难进行准确计量。

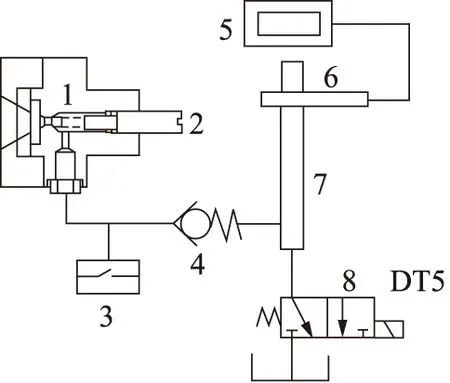

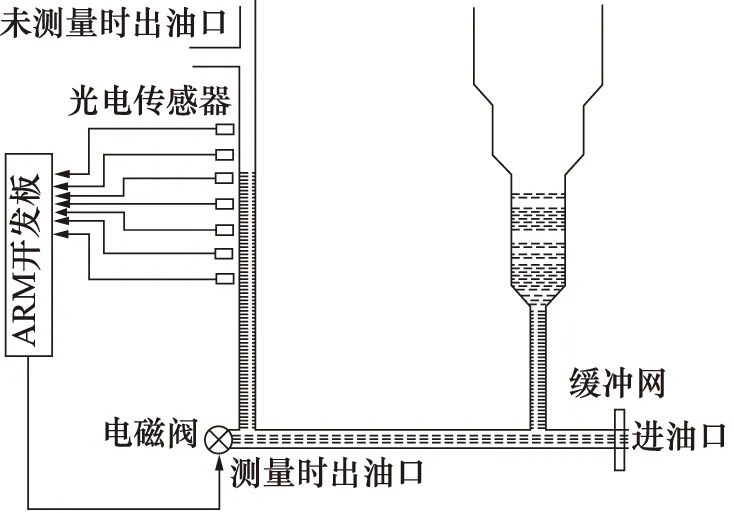

本研究设计的高冲击、非连续微小流量光电检测装置包括复合油缸柱塞端部的锥形头、压力控制开关、多级缓压背压控制阀、ARM开发板、光电液面传感器、容积式流量计、电磁换向阀等。多级缓压背压控制阀前后部安装有3级油脉冲变截面衰减与稳压机构。整个装置如图3所示。

1.球阀 2.螺纹调节器 3.压力开关 4.多级缓压背压控制阀5.ARM开发板 6.光电液面传感器 7.容积式流量计 8.电磁阀图3 燃油计量系统原理图

喷油器装在试验台复合油缸柱塞端部锥形头内时,在头部形成密封腔,使所有喷出的油都必须经过球阀1,从而模拟气缸中的背压,并防止柱塞回程时已喷出的油流回到喷油器中去。开启球阀间所需压力由锥形头背后的螺纹调节器2来调整。

当喷油器喷油时,压力开关闭合,计量指示灯灭,此时按下ARM操作界面的计量启动按钮,微处理器GPIO口输出开关控制量通过继电器控制电磁阀DT5断电,计量启动指示灯亮,喷油器喷出的燃油经锥形头、单向阀进入容积式流量计。当光电液面传感器检测到容积式流量计中喷油量达到设定值时,计量结束。通过检测一定容积的喷油次数计算标准喷油量,并将计算的标准结果显示在AMR实验板的操作界面上。然后GPH1端口控制DT5通电,流量计中的燃油释放到油箱中。延时一定时间后,计量启动指示灯熄灭,一次完整计量过程完成。光电检测部分实物图如图4所示。

图4 光点检测部分实物图

考虑容积式流量计的容量一定,影响到了到测量系统的通用性。本研究设计了一种多用途的流量测量装置,该装置可以同时满足小流量和大流量的测量,可用以替换图3中容积式的流量计。该装置可根据实际应用增减光面传感器的个数和位置以达到测量范围的选择。图5中光电传感器采集到信号输送到ARM的A/D采集端口,电磁阀则由ARM的GPIO端口控制[3]。

图5 多用途流量测量装置

3 燃油计量系统软件设计

ARM板上的操作系统选用了Windows CE 操作系统,该系统是微软开发的一个开放的、可升级的32位嵌入式系统[4],具有模块化、结构化和基于Win32 的应用程序接口以及与处理器无关等特点。它继承了传统的Windows 图形界面,用户不仅可以使用Visual Basic、Visual C++ 等编程工具,也可使用与之相同的函数、相同界面风格。此计量系统上的应用程序都是EVC++4.0环境下编译的。

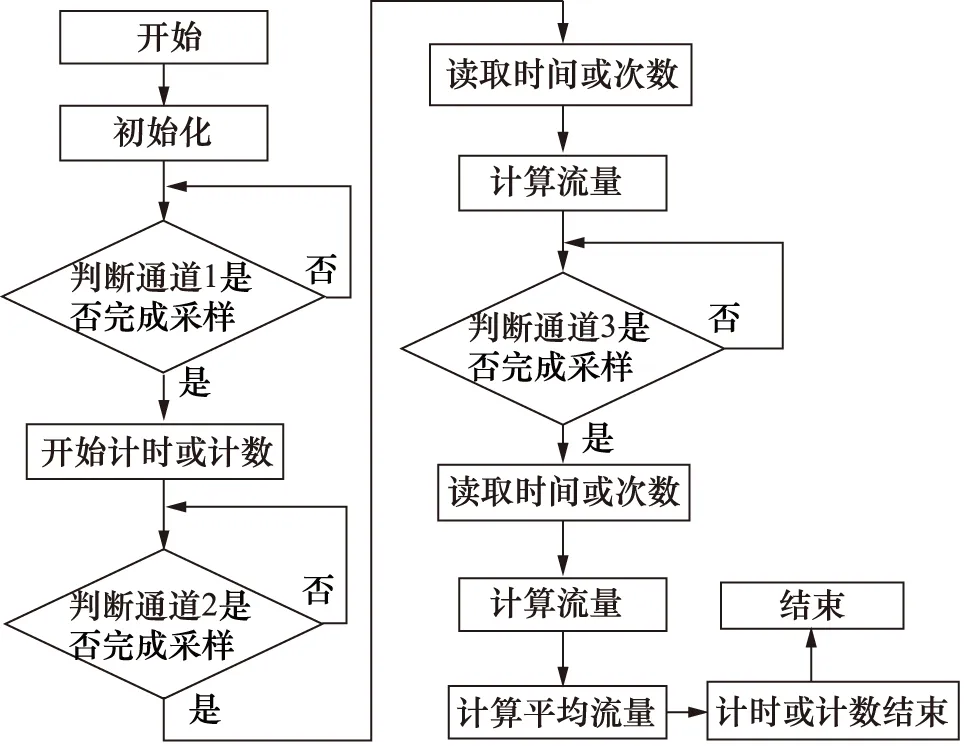

计量系统软件应用程序主要包括A/D采集程序、流量计算程序、电磁阀控制程序、命令处理程序。软件流程图如图6所示[5]。

以多用途流量测量装置为例。光面传感器个数为3个,分别接入ARM的A/D采集通道1、2、3。程序开始后,依次检测通道1、2、3是否有信号输入。如通道1有输入,则启动计时器;如通道2、3有信号输入,则读取时间,计算流量。流量计算程序流程图[6]如图7所示。

图6 软件程序流程图

图7 流量计算程序流程图

4 结论

该计量系统采用了ARM嵌入式采集和控制技术,具有操作简单、成本低廉、适应性强、工作可靠等特点,实现了喷油器喷油量的高精度、高效率的检测,为喷油器的状态监测提供了有力保障。

参考文献:

[1]杨武,姚锡凡,胡俊. 基于单片机控制的电控喷油器测试仪的研制[J]. 机电工程技术,2006,35(12):32-33.

[2]姚帆. 基于ARM的嵌入式系统在汽车自动空调系统中的应用[D]. 秦皇岛:燕山大学,2010.

[3]王旭,郝大光,杨延相,等. 电喷发动机喷油器喷油量多通道检测仪的研制[J]. 小型内燃机与摩托车,2004,(1):21-23.

[4]刘洪涛.ARM嵌入式体系结构与接口技术[M].北京:人民邮电出版社,2009.

[5]刘延军,邹德江,杜会林.基于ARM和WINCE的嵌入式热流计的设计[J]. 长春理工大学学报(自然科学版),2008,31(2):132-134.

[6]王军. 基于ARM的多路智能温度控制器的设计与研究[D]. 无锡:江南大学,2011.