功率回收式液压泵可靠性试验台的研制

, , , , ,

(1. 沈阳理工大学 机械工程学院, 辽宁 沈阳 110159; 2. 哈尔滨工业大学 机电工程学院, 黑龙江 哈尔滨 150000;3. 沈阳中之杰流体有限公司, 辽宁 沈阳 110000)

引言

液压泵可靠性寿命试验[1]周期长、能耗大,在试验过程中需采取功率回收方式,机械补偿式功率回收和电功率回收是常见的两种方式。目前,国内很多高校和企业针对液压泵功率回收式试验台进行了诸多方面的探索。在文献[2-8]中,电动机驱动被试液压泵,被试液压泵输出高压液压油驱动液压马达旋转,液压马达再通过机械传动驱动被试液压泵实现机械补偿功率回收;在文献[9-13]中,增压系统使高压液压油直接驱动液压马达旋转,而在文献[14]中,增压系统使高压液压油通过液压桥路驱动液压马达旋转,液压马达通过机械传动带动被试液压泵工作从而实现液压补偿功率回收;在文献[15]中,电动机驱动被试液压泵,被试液压泵输出高压液压油驱动液压马达旋转,液压马达驱使发电动机发电,电能通过逆变或整流系统回馈给电动机,实现电功率回收。

本研究开发一种机械补偿功率回收式可靠性试验台可实现多台泵同时加载的加速寿命试验和冲击试验,并且给出了试验台的设计方案以及对部分试验结果进行了分析。

1 液压泵可靠性试验台方案设计

1.1 现有功率回收试验台的特点

现有的功率回收式液压泵试验台具有以下共同点:

① 试验对象为单个液压泵;

② 加载方式为系统压力均采用溢流阀加载。

现有的功率回收式液压泵试验台不足之处有:

(1) 现有多数液压泵试验台,液压马达工作压差几乎与液压泵相同,如果试验台需要实现液压泵耐久寿命试验,液压马达未得到相应的保护;

(2) 国产液压泵与外国知名品牌液压泵性能相比,尚有一定差距,但国产液压泵性能较以往已经有了质的飞跃,其中就体现在可靠度和平均无故障寿命(MTTF)上。根据文献[16],国产工业液压泵耐久寿命试验额定工况下需要达到2400 h,既使利用加速寿命试验方法,加速因子达到4~6倍[17],试验时间也需要300~400 h,如果样本量12个,试验时间就需要3600~4800 h,所以很有必要实现多台液压泵同时试验;

(3) 液压泵可靠性试验方法有多种,加速试验方法按照加速方式可以分为应力加速试验方法和使用频率加速试验方法。如前文所述,应力加速试验方法可以分为恒定、步进和序进应力加速试验方法。使用频率加速试验方法又称为循环应力冲击加速试验方法。现有多数液压泵试验台只能实现其中一种或两种加速方式。

本研究设计的试验台欲实现恒定应力和步进应力加速寿命试验方案(下文简称加速寿命试验方案)。同时,试验台另一个目标是利用液压泵实际工况载荷谱进行液压泵循环应力冲击加速寿命试验方案。

1.2 本试验台的液压系统原理设计

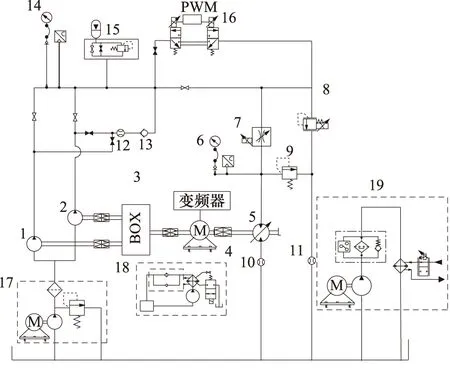

本研究所设计的试验台液压系统原理图如图1所示。试验台可完成以下试验:

1) 多台液压泵同时加载试验

由相关资料可知,可靠性试验的技术要求是液压泵在相同工况下进行试验,如温度、压力、扭矩、转速、振动等均相同。若采用传统的单泵单马达试验方式则很难保证可靠性试验要求。因此,本研究欲采用分动箱来实现多台液压泵同时试验。

2) 双应力加速寿命试验

加速寿命试验方案中关键点是加速应力的选取,液压系统因为其固有特点,在加速试验中,往往以转速和压力作为加速应力[18]。本研究采用变频器可以实现电动机转速无极可调,比例溢流阀可以实现系统压力无极加载,从而可以方便实现液压泵双应力加速寿命试验方案。

3) 循环应力冲击加载试验

液压泵,比如工程机械用柱塞泵,在工作周期中往往伴随着大量冲击载荷,在实验室中为了模拟其实际工况,通常采用采集液压泵工作载荷谱方法对其进行加载试验。高频数字开关阀具有响应速度快,重复误差小,控制简单,抗污染能力强,可以在恶劣环境下连续工作的特点[19]。因此,本试验台欲使用高频数字开关阀与比例溢流阀相互配合来实现冲击加载。

1、2.被试液压泵 3.分动箱 4.电动机 5.液压马达6、14.压力表 7.比例节流阀 8.比例溢流阀 9.安全阀10~12.流量计 13.单向阀 15.液压蓄能器16.数字开关阀 17.低压补偿系统18.分动箱冷却系统 19.油箱冷却系统图1 功率回收式液压泵可靠性试验台原理图

2 试验台的特点

2.1 本试验台的优点

1) 分动箱的设置

此方案具有以下优点:

(1) 缩短试验周期从应用角度上而言,分动箱在车辆上可以实现“一分五”传动,但是由于可靠性加速寿命试验加载应力高,传动功率大,并且考虑安装精度要求,本试验台欲采用“一分二”分动箱,缩短了试验周期,提高了试验效率;

(2) 保证相同工况排除加工设计以及安装等因素,此方案可以最大程度上实现多台泵加载工况(转速、压力、温度及振动等)完全相同,最大程度上保证可靠性试验方法评估的准确性。

2) 比例节流阀的设置

本试验台欲在液压马达前安装一个节流阀。该阀的作用:

(1) 保护液压马达液压泵可靠性耐久试验周期长,而液压马达作为功率回收元件如果工作压差太高其寿命会大大缩减,通过调节比例节流阀开口度可以很好解决此问题。在图1中,如果减小比例节流阀开口度,在系统相同输出流量下液压马达工作压差会相应减小,达到保护液压马达的目的。

(2) 调节扭矩匹配在流量匹配的前提下,通过调节比例节流阀开口度可以改变马达工作压差,进而改变马达回收功率和电动机输出功率。

2.2 方案设计计算

考虑到功率回收方式,本试验台电动机功率的选取要满足以下条件:

1) 流量匹配

由于液压泵本身就存在泄漏,溢流阀通过溢流来稳定系统压力,所以本试验方案流量匹配要求需要满足:

(1)

式中:Qp、Qm—— 液压泵、液压马达流量,L/min

ηpv、ηmv—— 液压泵、液压马达容积效率

i—— 分动箱传动比

m—— 被试液压泵个数

由式(1)可知,本试验方案中被试液压泵的流量和必须大于液压马达的流量,如果不满足,液压马达将成为电动机负载,此时系统不但无法实现功率补偿回收,反而将额外提供能量克服液压马达外负载能量消耗。

2) 扭矩匹配

被试液压泵理论扭矩为:

(2)

式中:Vp—— 液压泵的理论排量,mL/r

Δpp—— 液压泵的进出口压差,MPa

ηpm—— 液压泵的机械效率

无功率回收时,驱动电动机理论扭矩为:

(3)

式中:ηm—— 传动系统的机械效率

液压马达输出的理论扭矩:

(4)

式中:Vm—— 液压马达的理论排量,mL/r

Δpm—— 液压马达的进出口压差,MPa

ηmm—— 液压马达的机械效率

由式(1)、式(2)、式(4)可得:

(5)

由式(5)可知,液压马达输出扭矩不足以驱动被试液压泵,不足部分功率由电动机来补偿。

3 试验台的电气设计

根据本试验台的特点,该系统采用PLC作为主站,监控计算机和变频调速器作为从站。如图2所示,各数字I/O和传感器连接到PLC上,实现了对现场设备的自动化控制、数据采集以及故障报警等工作。

图2 试验台总线原理图

自动化控制主要体现在:

(1) 当油温高于设定值时,自动启动冷却系统;

(2) 当系统出现局部压力过高、电动机转速过高、油箱液位较低时,系统自动停机等。

本试验台拥有自己独立的在线监测界面,在检测界面中可以清晰地看到该试验系统重要参数。点击启动按钮后,便可了解每个被试液压泵的运转情况,如压力、扭矩、转速等。此外,系统还专门安装报警程序,当系统出现故障(如节流口堵塞、局部漏油等)时报警装置会发出报警信号,故障解除后按复位按钮报警声停止。

4 试验结果及分析

由试验台原理可知,比例节流阀开口度最大时,系统的功率回收效率最高。此时,试验台功率回收率为:

(6)

式中:Nm—— 液压马达输出功率,W

Np—— 液压泵输入功率,W

由式(6)可知,试验台回收率ξ的大小与液压马达输出功率及液压泵输入功率有关:

(7)

式中:T1、T2—— 液压泵的输出扭矩,N·m

n—— 电动机转速,r/min

ηi—— 分动箱的传动效率

Nm=qvΔpmηt

(8)

式中:qv—— 液压马达的输出流量,L/min

ηt—— 液压马达的机械效率

qv=q1+q2-qy

(9)

式中:q1、q2—— 液压泵的输出流量,L/min

qy——溢流阀的溢流量,L/min

经试验测得国产某型号液压泵相关参数如下:

n=1500 r/min;

Δpp=27 MPa;

Δpm=24 MPa;

ηt=0.92;

q1=22.28 L/min;

q2=23.78 L/min;

qy=3 L/min;

T1=90.2 N·m;

T2=88.6 N·m;

ηi=0.98。

由式(6)~式(9)得:ζ=0.6。此时,电动机的输出功率仅为液压泵所需输入的40%左右,极大降低了电动机的输出功率。

5 结论

本研究设计的试验台通过采用机械补偿功率回收方式实现了多台液压泵同时加载的加速寿命试验和冲击试验,不仅大大缩短了试验时间,而且系统回收能量高,从而减少了能源的浪费;分动箱的设置,更能有效保证多台液压泵在相同工况下试验的要求;此外,试验台电气部分实现了远程操控与观测以及数据的在线采集等,从理论上实现了试验过程全自动化。本试验台设计方案对相关的可靠性试验台提供了理论指导意义。

参考文献:

[1] WAYNE B.NELSON.Accelerated Testing Statistical Models, Test Plans, and Data Analysis [M]. WILEY,2004:15-17.

[2]张志生,芮丰.变频调速功率回收液压泵及马达试验系统分析与实现[J].流体传动与控制,2008,2(1):41-43.

[3]沙明元,李建英,李春林.大型液压试验台功率回收系统研究[J].石家庄铁道学院院报,1998,11(4):84-87,91.

[4]吴时飞,胡军科,何国华.功率反馈式闭式液压泵、液压马达系统研究[J].机床与液压, 2007, 35(2): 119-124.

[5]白国长,王占林,祁晓野.航空液压泵变负载加速寿命试验台研制[J].液压与气动, 2006,5 (3): 47-50.

[6]白国长, 王占林. 机械补偿液压功率回收系统研究[J]. 机械科学与技术, 2007, 26(2): 213-216.

[7]张峥明, 胡军科, 葛玉柱. 一种液压功率回收试验系统的工作特性及回收效率研究[J].现代制造工程, 2010, 3(5): 126-128.

[8]罗宁, 胡军科, 黄新磊. 一种新型功率回收液压泵试验台设计及研究[J].塑料工业, 2011, 1(6):45-48.

[9]刘斌, 姜伟, 裘信国. 双向变量液压泵试压台功率回收系统分析[J].机床与液压, 2006,7(12): 139-141.

[10]候小华, 黄志坚, 章宏义. 基于液压反馈的功率回收式试压台的分析[J].液压与气动, 2012, 3(4):73-75.

[11]郭开明, 高殿荣. 油泵油马达串并联液压补偿式功率回收试验系统分析[J].东北重型机械学院学报, 1994,12 (6): 32-34.

[12]乔江, 陈图. 液压泵、马达试验和功率回收[J].机电设备, 2001, 5(18):13-20.

[13]蔡廷文. 串并联液压补偿式大功率试验系统的研究[J].华东船舶工业学院院报, 2002, 6(3):43-46.

[14]繆雄辉, 郭承志. 工程机械功率回收液压马达试验台的研究与设计[J].工程机械, 2012,3(2):22-24.

[15]付永领, 汪明霞. 液压泵加速寿命试验台中的节能设计[J].机床与液压, 2010, 38(4): 41-43.

[16]JB/T7043-2006,液压轴向柱塞泵[S].

[17]王少萍, 李沛琼. 双应力加速模型的建立与参数估计[J].航空学报, 1994, 2(8):236-241.

[18]许耀铭. 液压可靠性工程基础[M].江苏: 科学出版社, 1991.

[19]郜立焕, 生凯章. 新型高速数字开关阀为导阀的多路换向阀[J].兰州理工大学学报, 2006, 3(12):56-58.