煤油介质轴向柱塞泵设计的关键技术

, ,

(哈尔滨工业大学 机电工程学院, 黑龙江 哈尔滨 150080)

引言

随着我国航天事业的发展,对航天液压系统提出了轻量化,集成化的要求,用煤油取代传统的液压油或红油作为液压系统的工作介质是一个重要的研究方向。煤油介质可直接引自发动机,省去额外携带油箱的麻烦,在液压系统中完成相应的功能后,还可作为燃料为其他子系统提供动力,为提高航天飞行器的运载能力提供了便利。然而煤油介质黏度远低于传统的液压油液,容易泄漏,会大大增加柱塞泵的容积损失。同时,由于黏性较差,使得在相互运动的摩擦副中润滑油膜难以建立或油膜较薄,支撑能力较差,容易导致摩擦副材料直接接触,处于混合摩擦甚至是干摩擦的状态,致摩擦副过早失效。此外,由于煤油介质的特殊性,对柱塞泵旋转密封的性能提出了更高的要求。如果直接采用传统液压油介质的轴向柱塞泵,会使得柱塞泵效率低下,严重时可能导致系统故障,造成不可估量的损失。因此煤油介质柱塞泵需要根据这种介质的特殊性,重新考虑柱塞泵的结构形式、摩擦副材料、密封等的设计问题。

煤油介质柱塞泵由于涉及航空航天等军事领域,受到国外的技术封锁,国内的研究报道也很少[1],其大多采用逆向工程法设计,缺乏对运动特性和相关技术的深入研究,因此有必要进行深入的研究。

1 煤油介质柱塞泵形式的选择

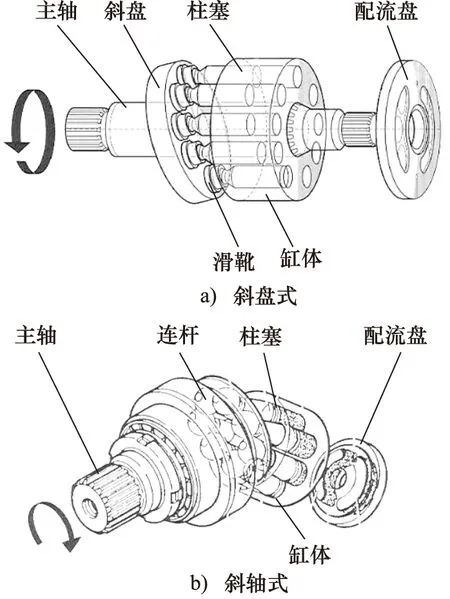

轴向柱塞泵按照其主轴和缸体转子轴线的位置关系可分为斜盘式和斜轴式两种。这两种柱塞泵的工作原理基本相同,只是运动形式存在差异,其中主轴、柱塞、缸体的形式和受力也存在差异,这两种形式的柱塞泵结构特点如图1所示。

图1 斜盘式与斜轴式轴向柱塞泵结构示意图

两种形式的轴向柱塞泵均是将主轴的旋转运动转换成柱塞的直线运动,利用配流盘将吸油、排油口隔开,从而实现吸油和排油。将这两种形式的优缺点进行对比如表1所示。

表1 斜盘式与斜轴式轴向柱塞泵优缺点对比

从表1可以看出,煤油介质柱塞泵采用斜轴式结构有以下两点优势:

(1) 没有线速度较高的滑靴副,同时减小了由于煤油黏度低导致的泄漏,容积效率更高,同时可使泵的转速更高;

(2) 相同排量时斜轴泵体积更小,重量更轻。

2 斜轴式轴向柱塞泵运动分析

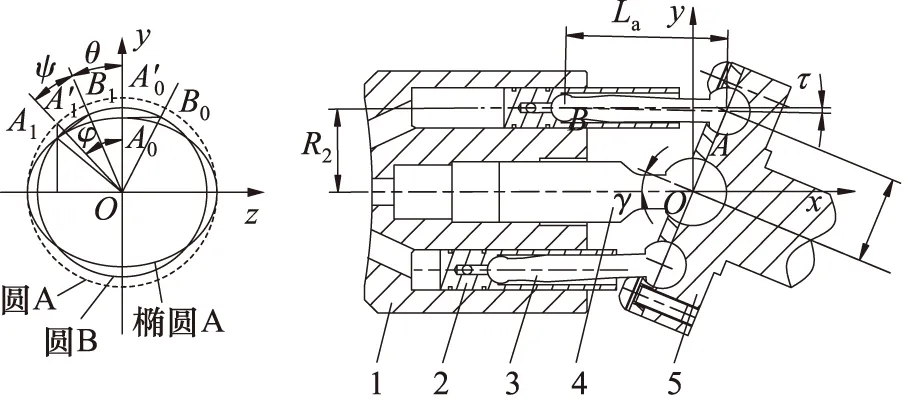

斜轴式轴向柱塞泵的运动比斜盘式轴向柱塞泵的运动要复杂得多,斜轴泵从主轴到缸体相当于一个五连杆机构,中间有4个消除2个自由度的约束,故还有2个运动自由度,当连杆与柱塞内壁接触后,才又消除了1个多余的自由度,此时运动才是确定的。为了避免干涉或卡死,并不是所有连杆都与柱塞孔内壁都紧靠,而是有一定的间隙,当主轴转过一定角度之后,其中一个连杆才靠上去,再驱动缸体转动,因此缸体相对于主轴必然存在一个转角差ψ。由于在某一时刻仅有1个连杆驱动缸体转动,转角差ψ的大小及变化规律将严重影响到连杆交替时的冲击和整泵的振动特性[2, 3],因而在煤油泵设计时研究转角差的变化规律显得尤为重要。

斜轴泵的运动简图如图2所示。

1.缸体 2.柱塞 3.连杆 4.中心杆 5.主轴盘图2 柱塞运动关系示意图

式中:R1——A点在主轴法兰上的分布圆A的半径,mm

R2——B点在缸体中的分布圆B的半径,mm

φ—— 主轴的转角

θ—— 缸体的转角

L—— 连杆长度,mm

τ—— 连杆相对于柱塞轴线的倾角

用ψ表示缸体相对于主轴的转角差,则:

ψ=φ-θ

(2)

将ψ代入式(1),可得到连杆的倾角τ相对于转角差ψ的表达式为:

(3)

为了得到单个连杆驱动缸体时转角差ψ相对于主轴转角φ的变化规律,将式(3)中的τ用连杆和柱塞的接触角τg代替,则式(3)变为:

(4)

式中:A=4R1R2(sin2φ+cos2φcosγ)

B=R1R2(1-cosγ)sin2φ

C=(R1-R2)2sin2φ+(R2-R1cosγ)2cos2φ-

L2sinτg

根据经验,单杆驱动的最大转角差约为5°左右,即:

(5)

由于柱塞泵只有一个转向,因此根式前面取“+”号。

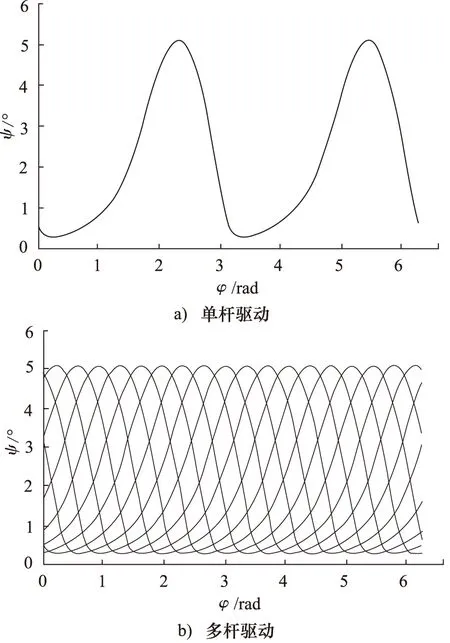

在设计时应保证C≤0,否则当主轴转角φ=90°和φ=0°时连杆会发生折断或卡死。取R1=26 mm,R2=25 mm,当L=24 mm,τg=1°42′时可绘制出转角差ψ随主轴转角φ的变化曲线,如图3a所示。多杆驱动时,各连杆将按1→6→2→7→3→8→4→9→5→1(柱塞数为9)的顺序交替工作,故转角差的变化规律实际上应为图3b所示下方的包络线。

得到理想转角差的关键是连杆长度L和最大倾斜角τg的选取,通常需要反复试算才能得到,因此煤油介质柱塞泵的设计需要从转角差分析开始。

图3 转角差ψ随主轴转角φ的变化

3 轴尾密封的选择

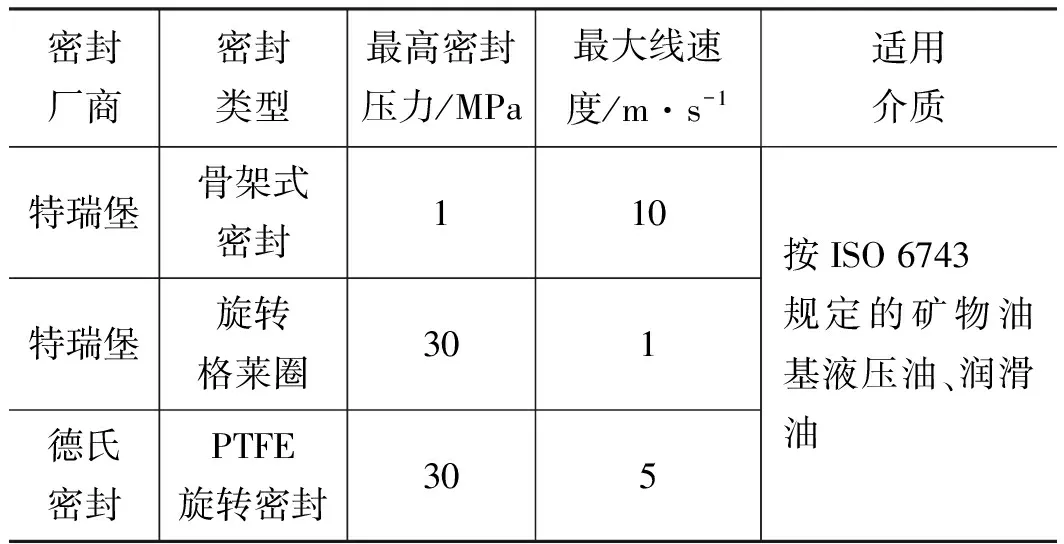

液压油介质轴向柱塞泵的轴封研究应用已经十分成熟,但由于煤油介质其黏度低、渗透性强等特殊性,在旋转密封的形式和材料选择上需要特殊考虑,表2中列举了轴向柱塞泵常用密封形式的技术参数。

表2 轴向柱塞泵常用密封形式的技术参数

煤油泵的轴封需要承受1.6 MPa的单向压力,以轴径为17 mm计算,在转速6300 r/min下,密封线速度高达5.6 m/s,对比表2可知,传统的旋转密封无法满足要求。

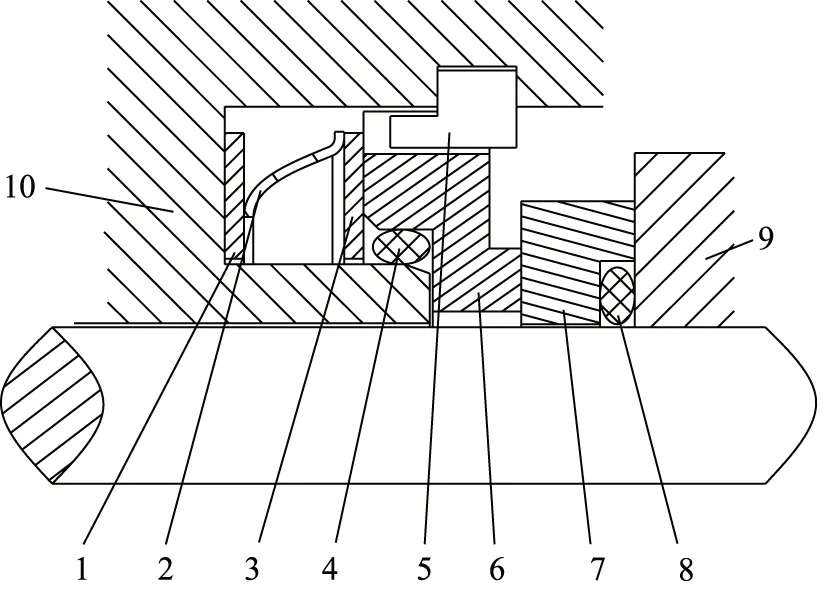

机械密封是一种用来解决旋转轴与机体之间的密封装置,主要靠弹性元件对动、静环端面密封副的预紧和介质压力与弹性元件压力的压紧而实现密封的,又称为端面密封。机械密封技术理论成熟,广泛应用于石油、化工等领域中[4],在一些航空泵中也有应用[5]。机械密封结构组成如图4所示。基本组成元件有:端面密封副(动环7和静环6,)、弹性元件(如波形弹簧2)、辅助密封(如O形圈4和8)和防转件(如挡块5)等。依靠1个动密封(动、静环相互摩擦)和2个静密封(O形圈)实现轴端密封。

1、3.垫片 2.波形弹簧 4.静环辅助密封圈 5.挡块6.静密封环 7.动密封环 8.动环辅助密封圈9.轴承 10.端盖 图4 机械密封基本结构

机械密封作为动密封的一种形式,具有如下一些优点[6]:

(1) 泄漏量低,甚至可以做到肉眼看不见泄漏;

(2) 摩擦功率损耗小;

(3) 可靠性高,寿命长;

(4) 适用性强,可用于高压、高速、高温等恶劣工况。

因而煤油泵轴尾密封采用机械密封是一种很好的解决方案,经过合理的设计,并选用兼具密封性能和摩擦性能的动、静环材料进行配对,可以满足轴尾的零泄漏要求。

4 摩擦副材料的选择

摩擦副寿命是高压高速煤油介质轴向柱塞泵可靠运行的关键,而摩擦副材料的选择与配对对煤油泵的效率及寿命有决定性作用,因此需要对煤油泵摩擦副材料进行试验研究。

通过调研国内柱塞泵生产厂商材料使用情况可知,传统液压油介质柱塞泵摩擦副使用的材料为锰黄铜、铅青铜、QT500、38CrMoAl等,且均为软硬配合。随着有机高分子材料的发展,聚四氟乙烯(PTFE)等工程塑料开始被用于替代传统材料。经过改性后的PTFE具有不黏、高强度、自润滑的特性,因而摩擦系数极低并且能承受较高pv值,是一种很有应用前景的摩擦副材料[7,8]。

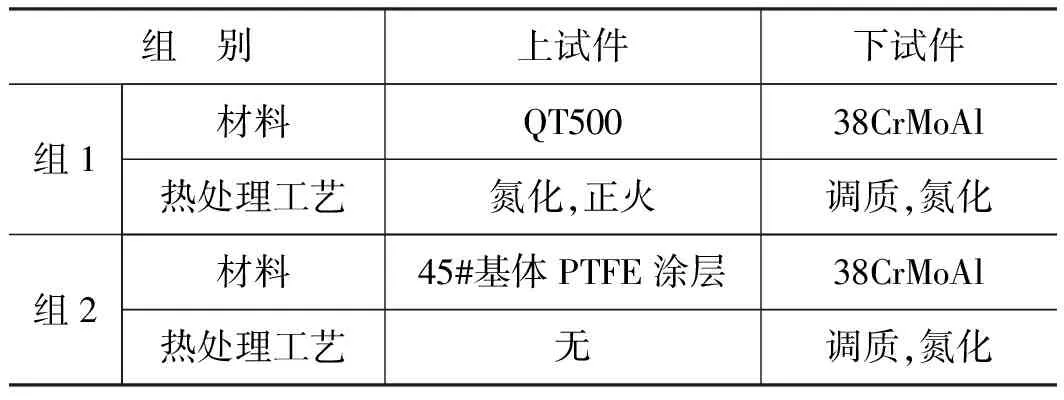

在斜轴式轴向柱塞泵中,配流副pv值最大,通过对某煤油泵进行分析可知:缸体和配流盘的接触比压为1.33 MPa,最大线速度为7.59 m/s,pv值为10.09 MPa·m/s。 采用两个旋转试件在端面摩擦磨损试验机上对煤油泵配流副工况进行模拟试验,以期找出适合煤油介质的摩擦副材料配对方案。材料配对方案如表3所示。

表3 摩擦副材料配对试验方案

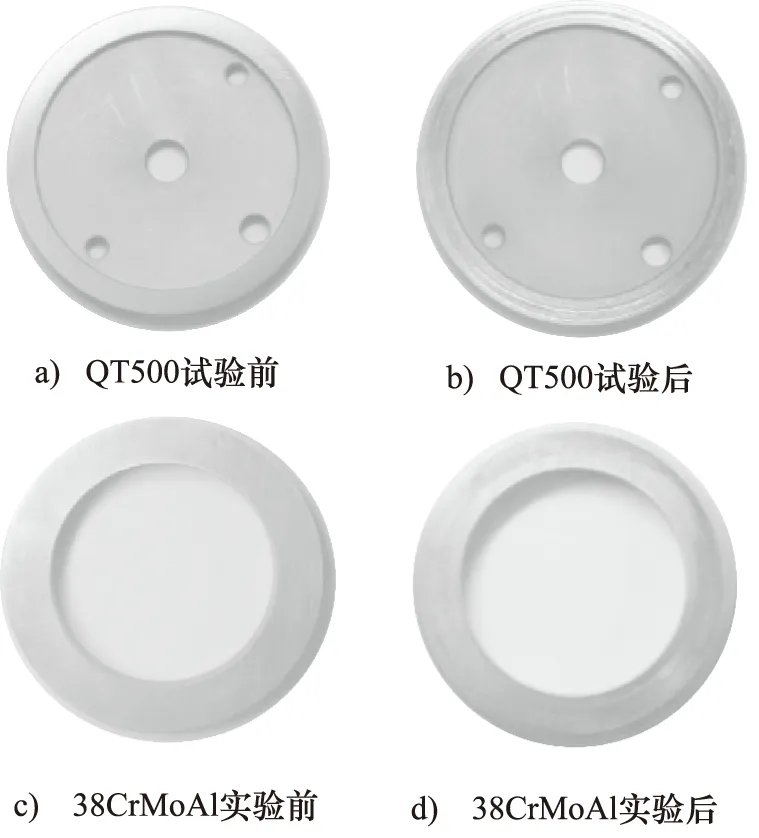

由于不知道配对材料在煤油介质中可承受的pv值极限,采用试验力和转速逐级加载的方式。QT500与38CrMoAl配对,在试验参数加载至1000 N、1500 r/min 下试验后摩擦磨损情况如图5所示。可见QT500产生严重的粘着磨损,表面粗糙度恶化严重,实验过程中产生了刺耳的噪声,表明该组配对方案不适用于煤油介质。

图5 QT500和38CrMoAl试验前后对比

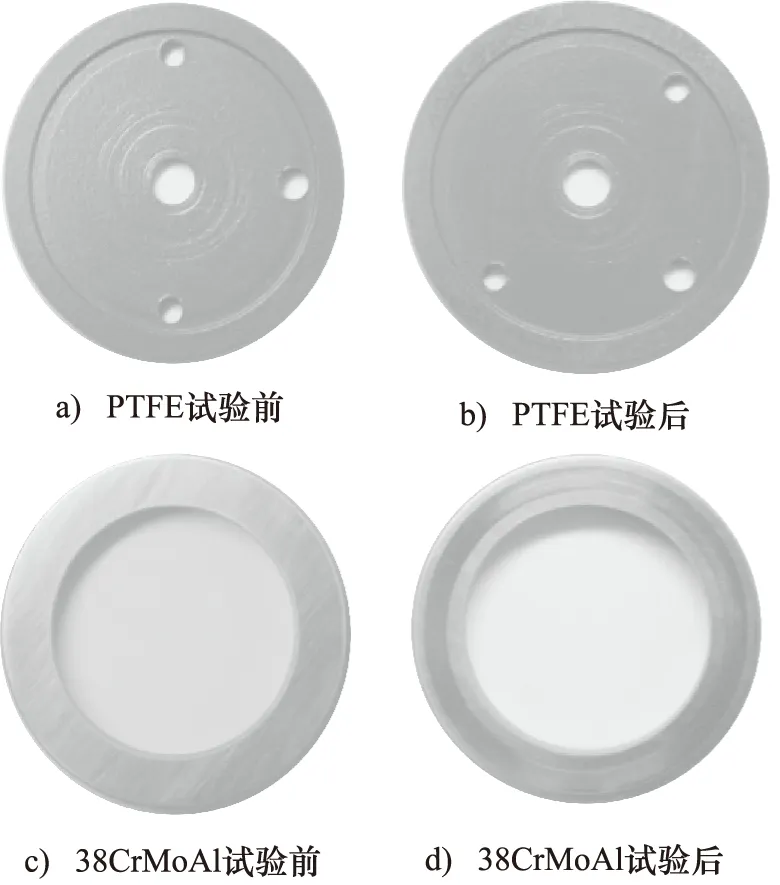

PTFE和38CrMoAl配对在试验参数加载至4000 N、3000 r/min后如图6所示,可见PTFE上试件接触面更加光滑,38CrMoAl下试件接触面颜色稍有变化,但没有明显划痕,粗糙度无明显变化,可满足煤油泵的工况要求。

图6 PTFE和38CrMoAl试验前后对比

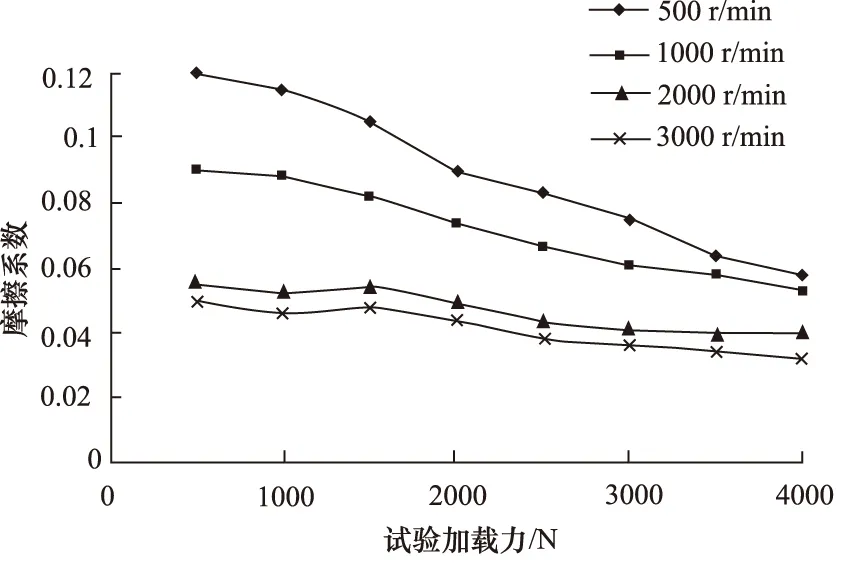

为了更好地分析材料配对的摩擦性能,将PTFE和38CrMoAl配对试验过程测得的数据整理,绘制出摩擦系数随加载力及转速的变化规律如图7所示。可知随着加载力和转速的增大,摩擦系数均呈变小的趋势,当转速和加载力增加到一定值后,这种趋势变得平缓。此外,PTFE和38CrMoAl配对在高转速时摩擦系数很小,为普通材料的1/5~1/10,应用于煤油介质柱塞泵摩擦副中将非常有利。

图7 PTFE和38CrMoAl配对试验在不同转速下摩擦系数随加载力的变化趋势

5 结论

结合煤油介质的特点,研究了煤油介质柱塞泵设计的关键技术,有以下几点结论:

由表4调查可知,新开沙荒地苹果栽植成活率较低,不同区域成活率差异较大,行间清耕苹果幼树成活树为44. 32%,间作小麦成活率仅为41. 28%,自然生草成活率为73. 32%,这与地面管理、风沙大小和防护林生长有关。2016年补栽的苹果幼苗成活率显著提高,行间清耕苹果补栽成活率达到92. 94%,间作小麦补栽成活率达到88. 16%,自然生草补栽成活率为87. 13%。苹果幼树管理采取滴灌方式灌溉,肥随水滴入,土壤肥力增加;再则,经过一年的管理,防护林逐渐成林,环境有所改善,苹果种植成活率提高。2017年春季苹果幼树成活率降低,说明沙荒地种植苹果存在越冬抽干现象。

(1) 斜轴式柱塞泵比斜盘式柱塞泵少了线速度较高的滑靴副,应用于煤油泵可大大降低对摩擦副材料的要求,同时减少了泄漏,有利于提高容积效率;

(2) 斜轴式柱塞泵运动关系复杂,设计时需要先分析多连杆机构运动规律,经过反复试算,得到光滑的转角差变化曲线,以改善结构的强度和抗冲击性能;

(3) 传统的旋转格莱圈不能满足煤油介质柱塞泵高转速高压力的密封要求,引入机械密封可同时满足高速和高压的工况;

(4) 通过将传统摩擦副材料和新材料配对方案进行对比试验发现,PTFE和38CrMoAl配对的方案的摩擦系数较小,仅有传统材料的1/5~1/10,更适合应用于煤油介质柱塞泵。

轴向柱塞泵工作时涉及到多刚体多自由度的复合运动,对制造工艺、配合精度和材料要求较高,是技术含量最高的液压元件之一。除文中提及的几个方面之外,轴承配置和配合间隙的选择等同样需要特殊考虑,国产煤油介质柱塞泵的研发任重而道远。

参考文献:

[1]陈永琴.航空燃油柱塞泵运动学与动力学特性分析研究[D].西安:西安电子科技大学,2012.

[3]Abuhaiba M, Olson W W. Geometric and Kinematic Modeling of a Variable Displacement Hydraulic Bent-axis Piston Pump[J]. Journal of Computational and Nonlinear Dynamics, 2010,5(0410104):1-12.

[4]於秋萍, 孙见君,涂桥安,等.接触式机械密封基本性能研究进展[J].流体机械,2015,(2):41-47.

[5]王飞,刘一波,陈广志.液压泵轴尾密封材料在煤油介质条件下的磨损行为研究[J].粉末冶金工业,2013,(6):37-43.

[6]孔凡立,刘雪波.高速液压泵轴尾机械密封的设计与分析[J].流体传动与控制,2005,(4):29-31.

[7]Voevodin A A, Zabinski J S. Supertough Wear-resistant Coatings with Chameleon Surface Adaptation[J]. Thin Solid Films, 2000,370(1):223-231.

[8]方无迪,吴德发,刘银水,等.配流阀材料对水压柱塞泵容积效率和噪声的影响[J].液压与气动,2014,(5):109-111.