应急移动排水车轨陆切换系统设计

, (太原理工大学 机械工程学院, 山西 太原 030024)

引言

由于矿井作业工况环境特殊,随着矿井开采量的不断增加,矿山企业面临的水患威胁也越来越严重,水害已成为煤矿开采的五大灾害之一[1]。目前矿山救援排水一般都是采用大流量、高扬程的水泵,但重量较重、体积较大的水泵在运往排水现场和管路连接等存在诸多不便,因此影响了矿井抢险排水的速度,如在山西某矿重大透水事故处理过程中,在发生事故后近50 h 无法实现正常排水。矿井巷道工况复杂,巷道高度和宽度都有一定的限制,现行的排水车大多体积庞大,装载的排水设备移动不灵活,操控不方便,这不能满足应急抢险排水的要求。因此,使用具有集成度高、紧急排水响应迅速、排水设备流量大、现场准备时间短、井下复杂路面通过性好、可实现自动连续排水、保障井下工作人员的生命及物资安全等特点的轨道地面两用移动排水车显得越来越重要[2]。

1 应急移动排水车的总体构成

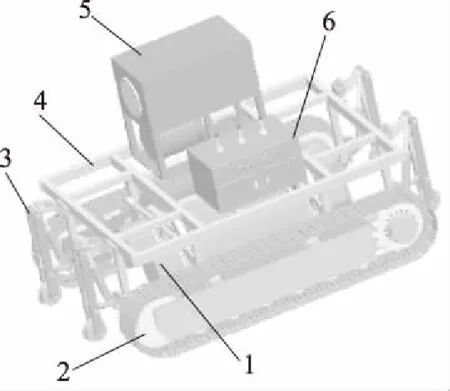

应急移动排水车主要用于煤矿倾斜井透水事故后携带排水设备快速到达指定排水工作地点,车上集成的排水设备可以缩短排水现场准备时间尽快投入到排水工作中。应急移动排水车主要构成部分有履带行走系统、轨道行走系统、排水系统、控制系统和液压泵站。应急移动排水车的整体结构如图1所示。

针对矿井巷道的特殊工况,该车设计了轨道行走系统和履带行走系统两种行走方式。在倾斜井巷道中铺设有矿车行走轨道,排水车可以通过轨道行走系统支撑在轨道上通过绞车牵引行进。若矿井巷道透水后路面通过性变差,依靠轨道行走系统前行困难时,则可以切换至履带行走机构。轨陆行走系统的设计提高了排水车对矿井巷道工况的适应性,可以更高效地开展排水救援工作。

1.排水系统 2.履带行走系统 3.轨道行走系统 4.车架 5.液压泵站 6.控制系统

2 应急移动排水车轨陆切换系统的设计

2.1 轨陆切换系统的结构设计

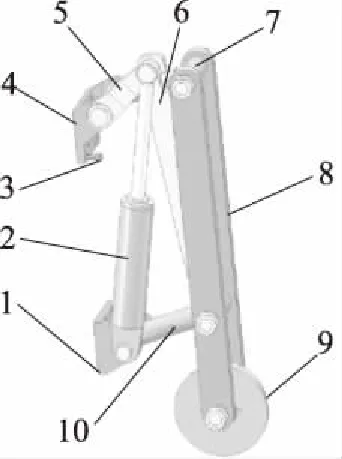

轨陆切换装置在排水车的两端分别安装两组,其结构如图2所示。

1.下铰接座 2.驱动油缸 3.限位钉 4.上铰接座 5.上自锁连杆 6.下自锁连杆 7.上连杆 8.支撑杆 9.轨道轮 10.下连杆

轨陆切换装置通过上下铰接座安装在排水车两端,驱动油缸通过驱动自锁连杆带动四连杆结构运动从而带动轨道轮的上下移动,实现轨陆切换作用。

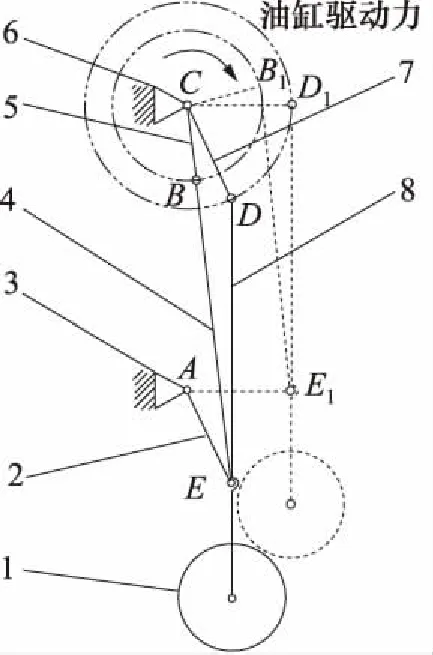

2.2 轨陆切换系统的运动学分析

轨陆切换系统的采用了双铰链四杆机构的设计,如图3所示。上自锁连杆BC、下自锁连杆BE、下连杆AE和铰接座构成一组驱动铰链四杆机构;下连杆、支撑杆、上连杆和铰接座构成一组支铰链四杆机构。油缸驱动力作用于B点,以上自锁连杆BC为主动件,当油缸收缩时驱动连杆BC逆时针转动,并连杆BE驱动连杆AE逆时针转动,此时支撑轮向下运动轨道上,从而完成排水车轨道行走的切换。当主动连杆BC与连杆BE共线时,在限位钉的阻挡下连杆BC停止动作,此时机构处于死点位置,轨陆切换装置不会反转(折回),这可使轨道行走系统更加可靠[3]。

1.轨道轮 2.下连杆 3.下铰接座 4.下自锁连杆 5.上自锁连杆 6.上铰接座 7.上连杆 8.支撑杆

2.3 轨陆切换系统的液压系统设计

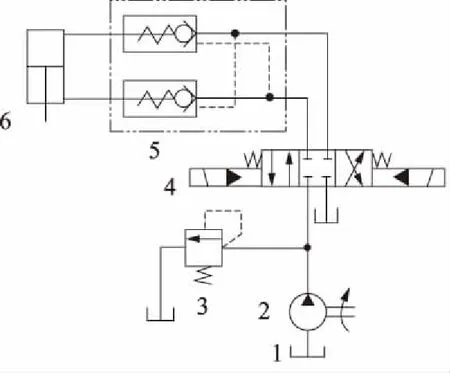

应急移动排水车的履带行走装置采用液压传动,每条履带有各自的驱动液压马达及减速装置,轨道行走依靠矿井中的绞车牵引行进,轨道行走和履带行走根据实际工况进行切换。轨陆切换机构的液压回路采用了自锁回路设计,从而保证系统的可靠性,如图4所示。

1.油箱 2.液压泵 3.溢流阀 4.三位四通换向阀 5.液控单向阀 6.液压缸

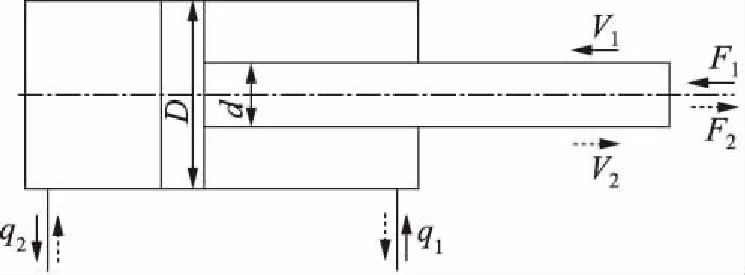

以液压缸为研究对象,对其输出作用力进行计算,如图5所示。

图5 双作用单杆液压缸分析简图

设液压油进入有杆腔的流量为q1,活塞的收缩速度为v1,油缸杆的输出力为F1[4]。

(1)

当液压油进入有杆腔的流量为q2,活塞的外伸速度为v2,油缸杆的输出力为F2。

(3)

式中,A1—— 液压缸有杆腔作用面积

A2—— 液压缸无杆腔作用面积

p1—— 进油工作压力

p2—— 出油工作压力

3 应急移动排水车轨陆切换液压系统的仿真

本研究利用动力学分析软件ADAMS提供的Controls模块,将机械系统仿真分析同液压系统设计仿真软件AMESim连接起来,将液压控制添加到机械机构模型运动中,然后对系统进行联合仿真分析[5]。

3.1 ADAMS模型构建

利用SolidWorks建立轨陆切换机构三维实体模型,并将模型导入ADAMS中,对零件进行约束,并考虑系统重力和材质,建立轨陆切换机构动力学仿真模型,如图6所示。

图6 轨陆切换机构的动力学仿真模型

应急移动排水车重约3.5 t,四个轨道行走机构承受均载,为了采集轨陆切换过程中轨道轮的受力情况,在机构运动5 s后对其施加了10000 N的阻力来模拟承载工作。驱动油缸收缩,机构向下运动,将油缸的驱动力作为Plant Input,轨道轮的运动速度和受力为Plant Onput。在ADAMS中建立动力学模型后,再利用ADAMS/Controls建立AMESim和ADAMS之间的接口,实现两者间的数据传输[6]。

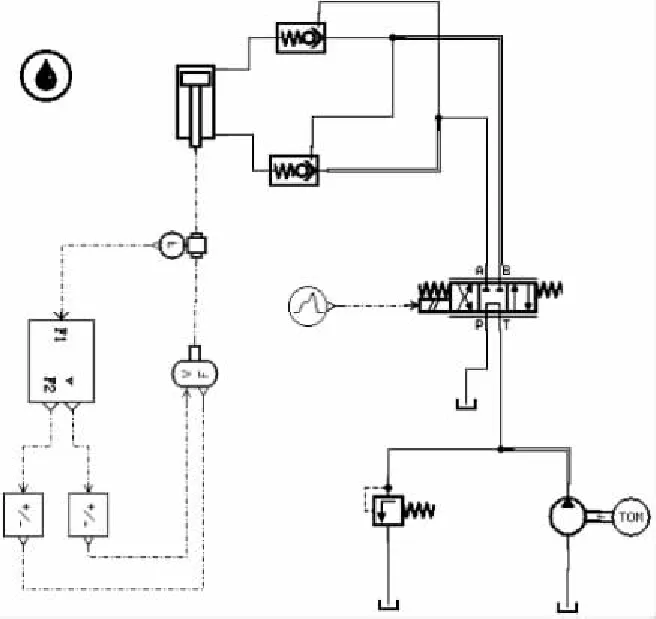

3.2 AMESim模型建立

根据液压原理图,在AMESim中选择相应的元件和ADAMS接口建立起轨陆切换系统的液压系统模型,如图7所示。

图7 液压系统仿真模型

液压系统模型的主要参数进行设置,三位四通电磁换向阀的额定电流为40 mA、频率为20 Hz、阻尼比为0.8、相对开启流速为15 L/min、相对压降为1 MPa、由层流转为湍流系数为2260;溢流阀的开启压力为7 MPa;液压油的密度为850 kg/m3、体积模量为1700 MPa、绝对黏度为51 cP;液压泵排量为86 mL/r,转速为1300 r/min; 电动机转速为1300 r/min;液控单向阀的开启压力为1 MPa;液压缸初始压力为0、活塞直径为90 mm、活塞杆直径为50 mm、行程为280 mm。

3.3 仿真结果分析

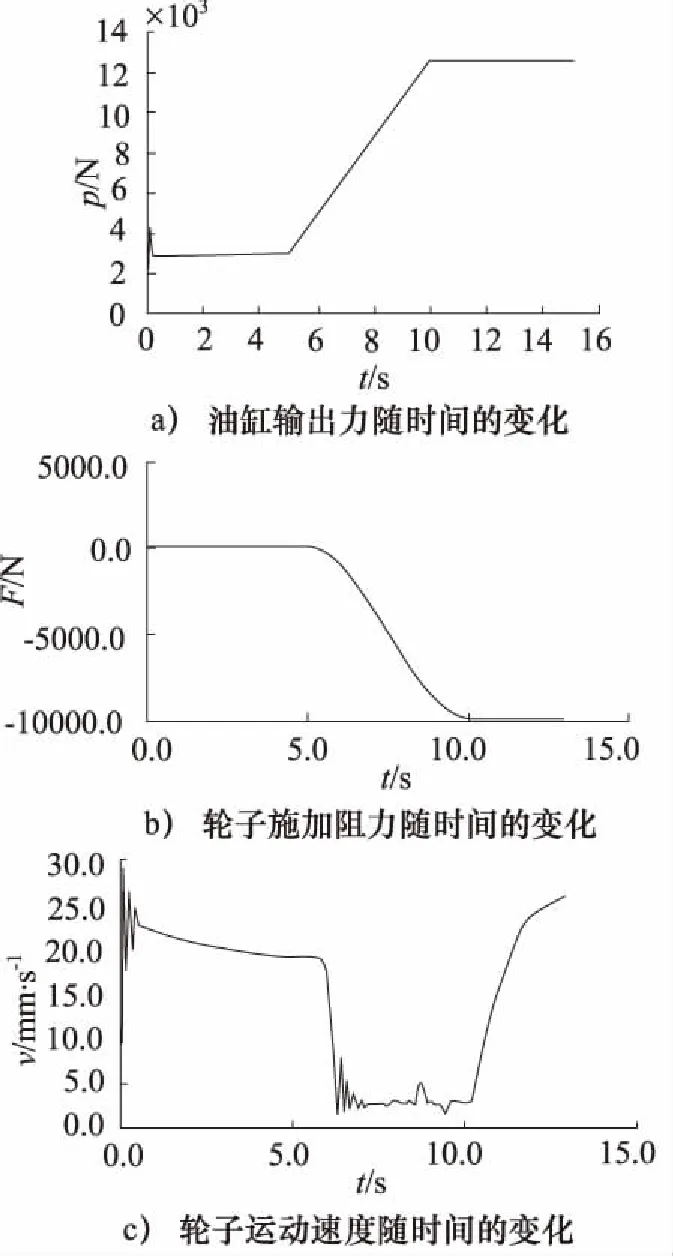

在ADAMS中设定系统仿真时间为13 s,时间步长为0.01 s,AMESim与ADAMS的数据交换时间间隔为0.001 s,进行机械液压耦合仿真结果如图8所示。

在模型刚刚进入运行的时候,油缸驱动力为3000 N, 此时运动速度出现了较大的震动,后来趋于平稳。在5 s时给轮子施加了阻力,10 s时阻力达到10000 N,从而模拟轨道轮接触轨道后轮子受力情况,动力学系统中轨道轮的运动速度趋向于0,但有一定波动。随着油缸驱动力的增大,当轨道轮的支撑力大于承载时,排水车开始被支撑于轨道之上。仿真结果显示,轨道轮接触轨道并支撑起车辆的过程中,速度出现突变,说明该运动过程中有冲击存在,在排水车的研制过程中要进一步结合实验分析并进行处理。

图8 联合仿真结果曲线

4 结论

通过轨陆切换系统仿真模型的分析, 可以直观地观察到系统运行过程中主要特性参数和变化规律,验证了系统的可行性。仿真结果的分析说明该系统可以完成轨陆切换过程并进行轨道行走,但在运行过程中存在一定的冲击和震动情况,为应急移动排水车的研究提供了参考,在进一步的设计中要对机构进一步优化并对液压系统的运行和控制方式进行实验,尽量减小系统运行中的冲击和震动,提高系统运行的平稳性。运用AMESim与ADAMS的联合仿真,可以实现系统机械液压的联合仿真分析,也初步验证了轨陆切换系统的可行性,为排水车的研制提供了参照。

参考文献:

[1]孙保敬,孟国营.矿山排水抢险应急救援系统设计[J].煤炭科学技术,2009,(6):90-91.

[2]袁英.井下应急排水车行走机构的设计研究[D].太原:太原理工大学,2012.

[3]孙桓,陈作模,葛文杰.机械原理[M].北京:高等教育出版社,2006.

[4]刘延俊.液压与气压传动[M].北京:机械工业出版社,2006.

[5]刘威,孟祥金,等.液压支腿机械液压联合仿真分析[J].农机化研究,2012,(8):12-17.

[6]王松峰,赵虎,等.大型挖掘机闭式回转系统联合仿真研究[J].液压与气动,2013,(6):93-98.