水液压节流阀流场仿真及与AMESim仿真的比较分析

, , , (大连海事大学 交通运输装备与海洋工程学院, 辽宁 大连 116026)

引言

作为水液压传动与控制领域的重点研究对象,水液压节流阀一直受到研究人员的广泛关注。以油液压节流阀为例进行AMESim仿真分析已得到业界普遍认可,但对于水液压节流阀进行AMESim仿真的相关研究甚少,而Fluent流场仿真与AMESim仿真对比分析尚未涉及。球阀式结构因其与锥阀式结构具有相类似的结构特点,其具备了锥阀式结构在水介质适应性方面的优势,保证了阀口良好的密封性能,阀口可以实现零泄漏,同时其可以实现阀口磨损的自动补偿,适用于较高系统压力的工作状况[1]。本研究中的纯水液压节流阀采用球形阀芯的阀口结构形式,利用Fluent流场仿真软件,对纯水液压节流阀流道内流场进行仿真,对阀口处的压力分布和速度分布情况进行了分析研究,并结合AMESim仿真进行对比分析,为纯水节流阀的设计提供了可靠的依据。

1 压电水液压节流阀工作原理

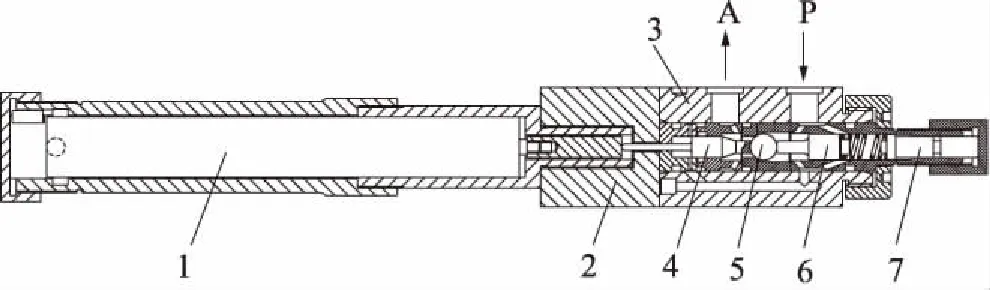

该节流阀的结构如图1所示。该节流阀主要由节流阀本体、阀体连接块和封装式压电驱动器三部分组成。该阀的工作原理为:当压电驱动器通电时,推动推杆向右运动,球形阀芯随着向右运动,此时阀口开启,液流由P口进入阀体,再由出水口A流出阀体,节流阀可通流,当减小压电驱动器的输入电压时,其输出位移相应地减小,弹簧推杆在复位弹簧的作用下,逐步地向左移动,进而使得球形阀芯向左移动,此时节流阀阀口开度将逐步减小,节流阀阀口流量将逐步减小,在工作时通过改变压电驱动器的输入电压,可实现阀口开度的调节,进而实现节流阀阀口流量的调节。

1.封装式压电驱动器 2.连接块 3.阀体 4.推杆 5.球形阀芯 6.弹簧推杆 7.调节推杆A —— 进水口 P —— 出水口

2 压电驱动节流阀AMESim模型

如表1,根据节流阀的结构图可以建立其物理模型。对节流阀进行受力分析,驱动器输出位移逐步增大,阀口开度逐步增大时,内部阀芯的受力情况[2]:

式中,m为阀芯、弹簧和推杆的等效总质量;x为阀芯位移;Fh1为左边弹簧推力;Fh2为右边弹簧推力;Fhs为稳态液动力;Fht为瞬态液动力;Fm为推杆密封圈摩擦力总和;Fv为粘滞性阻力;Ft为驱动器产生的推力。

稳态液动力Fhs:

瞬态液动力Fht:

dm—— 阀口的等效直径(dm=(d1+d2)/2),mm

r—— 阀芯半径,mm

x—— 阀芯位移,mm

另外CA为阀口处流量系数;L为台肩长度。

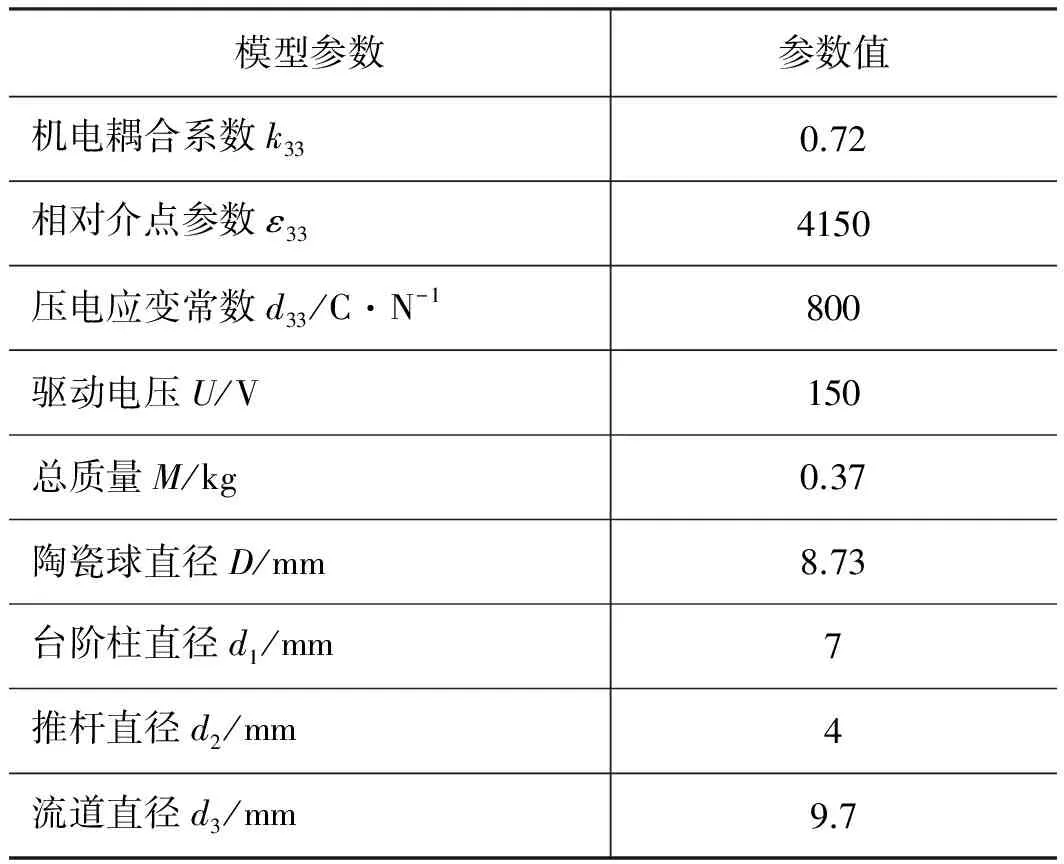

表1 仿真模型的主要参数

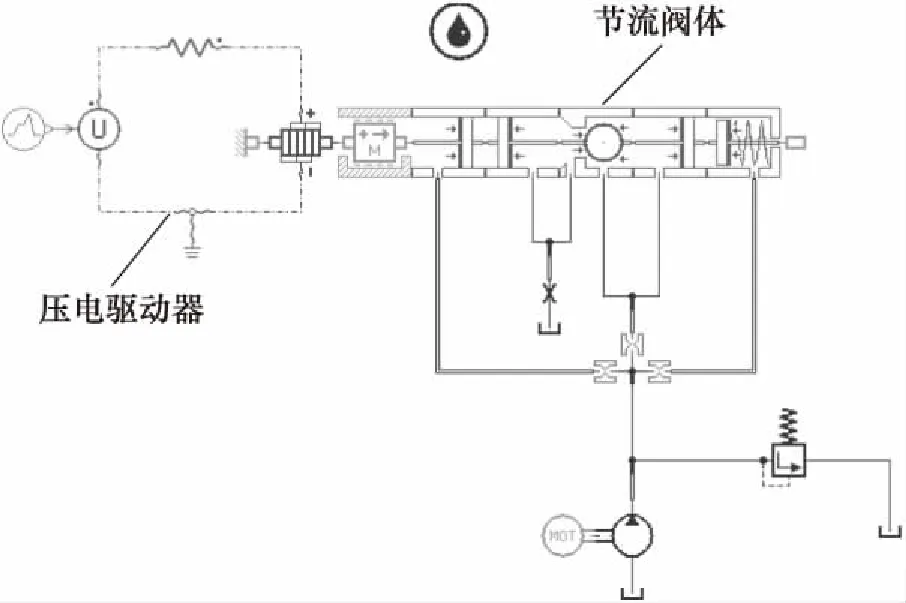

图2为在AMESim中搭建的压电节流阀仿真模型,根据压电驱动节流阀的机电耦合动力学模型[3],结合了本压电节流阀本身的结构特点,在AMESim仿真环境下搭建节流阀的静态仿真模型,利用该仿真模型,可以方便地对节流阀的流量位移特性进行仿真分析。

3 节流阀流场仿真

3.1 阀口结构

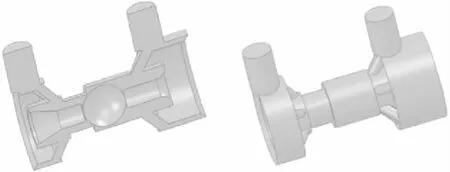

纯水液压节流阀阀体内部三维流道图,如图3所示。

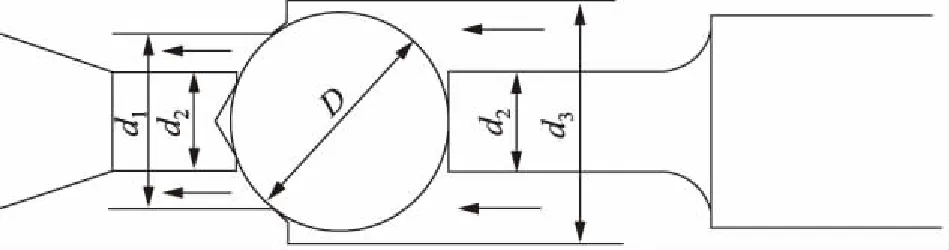

考虑到流动对称性以及仿真的便捷,假设流体为不可压缩的粘性湍流,流体介质为水,并根据节流阀内部流道的对称性原理,将流道简化为便于仿真分析的二维轴对称几何结构[4],如图4所示。

图2 压电节流阀仿真模型

图3 阀本体内部流道模型图

图4 纯水液压节流阀阀口二维结构示意图

3.2 网格划分

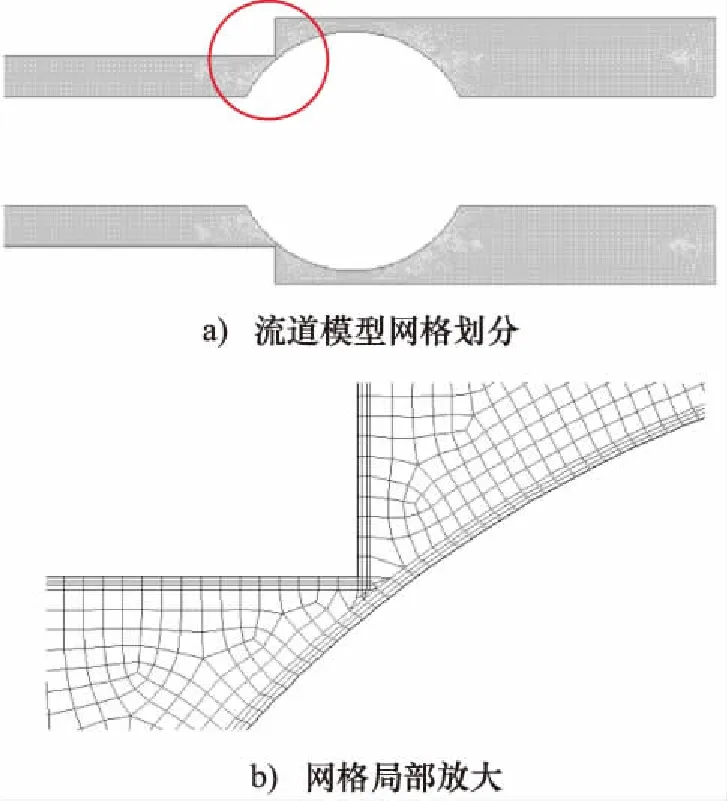

如图5所示,流道的网格划分是由GAMBIT前处理软件生成阀体流道内的网格,采用了结构性四边形网格单元建立流道网格[5]。由于阀口部分的流动变化非常大且区域小,阀口局部需要添加边界层进行局部细化,以获得更好的求解精度。

图5 节流阀流场网格划分结构图

3.3 计算条件

选择湍流模型为RNGk-ε模型。RNGk-ε模型与标准模型相比,在计算速度梯度较大或有旋转效应的流场中,其精确性更高。流体介质为纯水,密度为998.2 kg/m3,20℃时的黏度系数为1.003×10-6kg/(m·s)。设定控制阀入口为压力入口,其相对压力为6.3 MPa,控制阀出口为压力出口,其相对压力为0.3 MPa。

4 Fluent仿真结果的分析及比较

4.1 Fluent仿真结果的分析

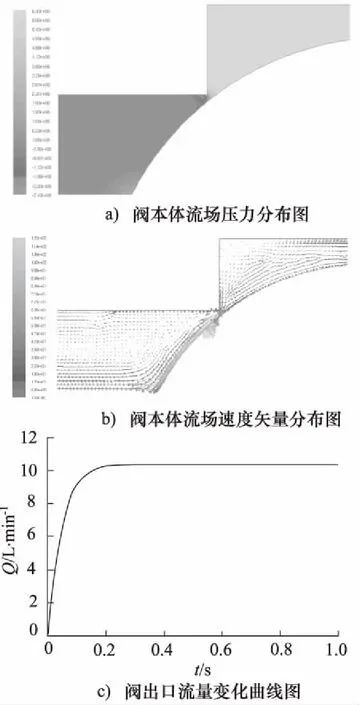

如图6所示是阀口开度x为0.14 mm时的阀本体流场计算结果,阀的入口压力为6.3 MPa,出口为0.3 MPa。 图6a为阀本体的流场压力分布图,阀口处流体高速喷射,压力很快下降[6],从图可以看出,最小静压力发生在陶瓷球与台阶柱面相接处,达到-2.43 MPa。 并且漩涡区中心压力也较低。图6b为阀本体流场的速度矢量图,可以看出回流是阀腔内流动的主要特征,阀口处发生流体的分离现象,阀腔内形成两个漩涡,一个位于阀座拐角处,它的漩涡体积比较大,另一个位于阀口的下游,液流还未通过阀口撞到壁面形成漩涡,其漩涡体积相对较小,所以回流强度与另一处相比较小。从流线的疏密程度显然可以看出,刚过阀口处的漩涡体积比较大,另一处得漩涡体积较小。由于这两个漩涡的影响,消耗了流体的能量,致使流体的压强和能量下降[7]。由图可看出通过阀腔的流速最高可达120 m/s左右。图6c为控制阀出口的流量变化曲线,可以看出,在阀开始工作时,输出流量不稳定,等工作稳定后,阀的输出流量约为9.78 L/min。

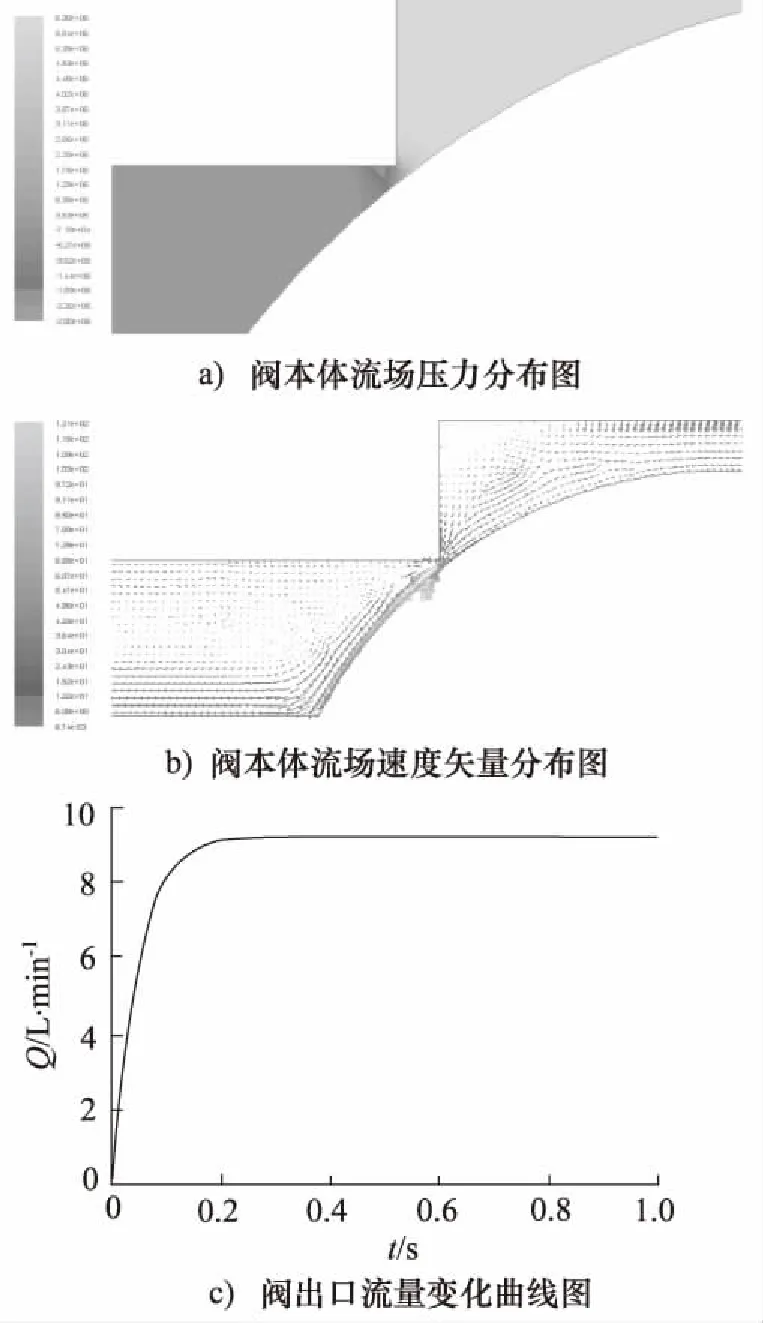

为了研究阀口开度对阀本体流场的影响,其他条件不变,改变阀口开度为0.112 mm。图7所示是阀口开度x为0.112 mm时陶瓷球阀阀口流场的计算结果,从流场压力分布图中可以看出,流场中静压的最小值发生了变化,最小值减小,最小值约为-2.8 MPa。从速度矢量分布图可以看出,同样在阀腔内形成两个漩涡,一个位于阀座拐角处,它的漩涡体积比较大,强度大,另一个位于阀口的右面,液流还未通过阀口撞到拐角壁面形成漩涡,其漩涡体积相对较小,强度弱。比较图6与图7中的流场分布的计算结果可以看出,改变阀口开度,就改变了流场中漩涡的体积大小。与阀口开度0.14 mm的流场比较,阀口开度为0.112 mm时,阀口左右两端的漩涡体积均变小,刚过阀口处的流线变密,刚过阀口处的漩涡体积增大。所以阀口开度压力分布有明显的影响。通过阀体的最高流速约为121 m/s。 由图7c控制阀出口流量变化曲线,可看出,待阀体流场稳定后,阀体的出口流量约为8.46 L/min。与阀口开度为0.14 mm比较,通过阀腔的流量变小,所以得出,当阀的其他条件不变时,阀口的开度越小,流量也越小。

图6 阀口流场数值仿真结果

4.2 Fluent仿真与AMESim仿真结果比较分析

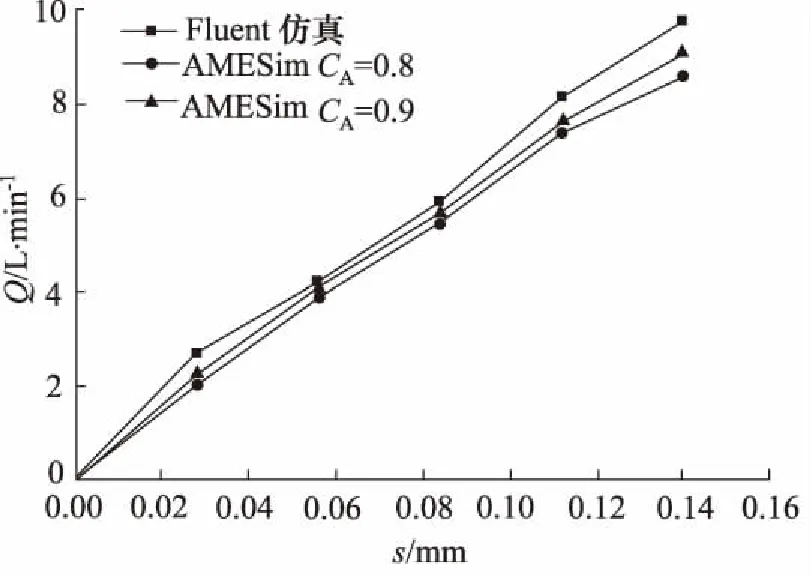

以上对两种阀口开度下的流场结果进行了描述与比较,并对一系列不同阀口开度下通过阀体的流量进行了模拟与分析,为了研究阀口开度对节流阀流量的影响,针对该阀在相同进口和出口边界的条件,对不同开度下的流场进行了模拟与分析。用Fluent仿真软件分别建立阀口开度为0.14 mm、0.112 mm、 0.084 mm、0.056 mm和0.028 mm的仿真模型,且入口压力为6.3 MPa,出口背压为0.3 MPa。

图8为阀口开度与流量的关系曲线,将阀芯位移与流量的Fluent仿真与AMESim仿真结果进行对比,可以得到如下结果:在压差为6 MPa时,随着阀芯位移的不断增大,流量也在不断增大,并且,阀芯位移与流量近似呈线性关系。但是在相同阀芯位移下,Fluent仿真与AMESim仿真计算得到的流量大小存在一定的偏差,当在AMESim模型中将流量系数调整为0.9时,其最大偏差为8.9%,由图可知当流量系数CA取值越大,两种仿真曲线就越接近。虽然两种仿真的结果有差别,但说明了压电驱动节流阀的阀口开度与流量呈线性关系,同时印证了压电驱动节流阀流场仿真模型的准确性。

图7 阀口流场数值仿真结果

图8 阀口开度流量特性曲线图

5 结论

本研究利用Fluent仿真软件对节流阀流场仿真及与AMESim仿真的比较分析,可以得到以下结论:

(1) 流体通过阀口前后,阀腔内会产生回流和漩涡。随着阀口开度的改变,漩涡体积也会发生变化;

(2) 随着阀口开度的不断增大,流量也在不断增大,并且,阀口开度与流量近似呈线性关系。在压差为6 MPa时,节流阀的最大流量为9.2 L/min;

(3) 应用Fluent软件仿真节流阀内部流场得到的结果与AMESim仿真值存在一定的偏差,当在AMESim模型中将流量系数CA调整为0.9时,其最大偏差为8.9%。当流量系数CA取值越大,两种仿真曲线就越接近,同时验证了节流阀仿真模型的准确性。因此,应用Fluent软件可以快速、可靠地分析节流阀的特性,改进其设计,可满足性能要求。

参考文献:

[1]杨华勇,弓永军,周华.纯水液压控制阀的研究进展[J].中国机械工程,2004,(8):1400-1404.

[2]陈巨源.压电驱动低压水液压节流阀性能研究[D].大连:大连海事大学,2011.

[3]李俊宝,熊诗波,杨庆佛.压电主动构件机电耦合动力学建模[J].太原理工大学学报,1998,29(3):305-309.

[4]颜凌云,武鹏飞.基于Fluent的纯水溢流阀阀口流道分析[J].液压气动与密封,2013,(3):22-24.

[5]韩占忠,王敬,兰小平.Fluent流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[6]陈卓如,金朝铭,王洪杰.工程流体力学[M].北京:高等教育出版社,2009.

[7]弓永军.纯水液压控制阀关键技术研究[D].杭州:浙江大学,2005.