机车轮对正反压试验机及其液压系统分析

(南车戚墅堰机车有限公司, 江苏 常州 213011)

引言

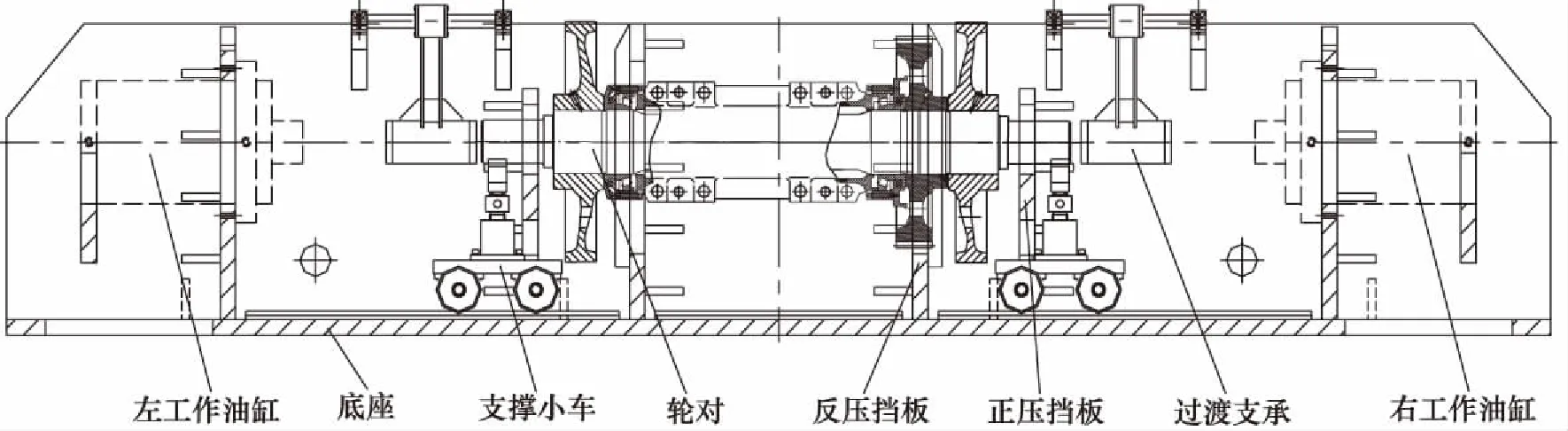

机车轮对是机车上的重要走行部件,机车轮对正反压试验机是用于铁路机车轮对进行正反压试验的专用装备,适用于DF8B、DF4、DF8、DF7G机车轮对反压检验,HXN5B机车轮对正压检验。该装备由机械部分、液压系统和电气系统组成,其中机械部分包含底座、支撑小车、正反压挡板、过渡支承,完成对各车型机车轮对的正反压试验及相应的曲线记录、存储及输出功能。

1 机车轮对正反压试验机主要技术参数

适用轮对:适用DF4、DF8、DF8B、HXN5B、DF7G轮对的正反压试验。

液压系统额定压力:25 MPa;

油缸直径:320 mm;

快进速度:20 mm/s;

工进速度:0~10 mm/s;

到指定吨位升压时间不少于:(25±3) s;

到指定吨位升压速度不大于:(5~8) t/s。

试验压力:(0~200) t(可调),DF8B轮对反压力139 t,DF4轮对反压力200 t,DF8轮对反压力160 t,DF7G轮对反压力140 t,HXN5B轮对正压力127 t。

2 机车轮对正反压试验机结构及其工作原理

该装备为整体底座,焊接结构,刚性好。具体结构如图1所示。

其工作原理是通过油缸的施压来实现轮对的正压或反压试验,以左侧车轮为例,先将轮对吊至两个支撑小车上,当左侧轮对需要正压试验时,通过正压挡板将车轮挡住,启动右工作油缸,以活塞杆施压车轮轴,实现轮对的正压试验;同样,当需要反压试验时,通过反压挡板挡住左边车轮,启动左工作油缸,以活塞杆施压车轮轴,实现轮对的反压试验。为使装备具有通用性,增加了可移动过渡支承。各车型轮对的试验压力是通过与油缸无杆腔连接的压力传感器设定控制,油缸的工作行程通过位移传感器控制。 单侧轮对试验3次,每次之间时间间隔3 s,每次保压10 s, 试验完成自动打印曲线。如果每次试验保压时油缸无杆腔压力无波动,即都保持车轮不在车轴上移动,轮对检验合格,反之不合格。右侧车轮的正反压试验同左侧一致。该机车轮对正反压试验机的特点:

图1 机车轮对正反压试验机总装图

(1) 双端都可正反压检测,工件无需调头,方便操作,缩短工作时间。装备具有互锁功能,避免两侧油缸同时动作;

(2) 可调节支撑小车保证试验时车轴轴线与机构中心线在同一直线上;

(3) 具备轴颈保护功能,出现异常情况时,能自动提示并停止,防止轴颈墩粗或压伤;

(4) 车轮型号改变时,只须必要的简单操作,无需更换工装,轮型转换调整方便;

(5) 配套微机控制系统,系统能预设各个车型的试验参数并能保存;

(6) 自动控制轮对正反压的快进和工进速度,能够采用自动和手动方式完成正反压试验;

(7) 试验相关数据通过位移和压力传感器输送到工控机,实时显示正反压试验过程及曲线记录,试验轨迹自动跟踪、图形显示并计算机自动跟踪打印。

3 液压系统分析

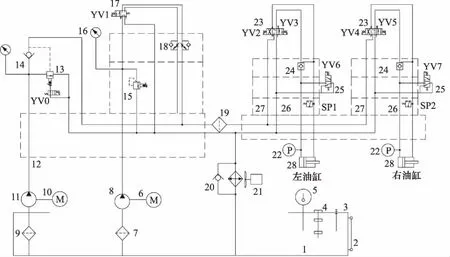

轮对正反压试验机液压系统是为试验机工作油缸提供动力源的系统。该液压系统主要由油箱装置(含其附件:液位控制计、电接点温度计、空气滤清器、液位液温计、放油阀等)、高低压油泵电机组、控制阀块(含电磁卸荷阀、溢流阀、叠加阀组等)、压力传感器、压力油路过滤器等组成(系统原理图见图2)。系统主要参数为:最高工作压力为28 MPa,额定高压工作压力为25 MPa,高压工作流量为9.6 L/min,额定低压工作压力为4 MPa,低压工作流量为95 L/min。

液压系统通过向工作油缸的无杆腔提供具有一定压力和流量的液压油,推动油缸的活塞杆前进,向轮对轴施压,进行试验。

1) 油箱装置

油箱在液压系统中主要功用是储存系统所需的足够油液、散发热量、逸出溶解在油液中的空气及沉淀污物。本系统油箱采用分离式结构,尺寸为1600 mm×960 mm×650 mm,材料是碳钢Q235-A。

图2 液压系统原理图

(1) 油箱液位的控制:在油箱上设置了一个液位控制计4,监视油箱里液位高度,液位过高或过低时都声光报警,使油泵电机不能启动。只有液位高度距油箱顶部在100~350 mm之间时,油泵电机才能正常启动;

(2) 油箱油温的控制:为保证油液正常工作温度在20~65 ℃,在油箱上设置了一个电接点温度计5,监视油箱里油液温度。油温高于55 ℃时,风冷器21的电机启动,风冷器开始工作;油温低于40 ℃时,风冷器电机停止工作。

2) 油泵电机组

本系统采用双泵供油,以实现工作油缸快速和慢速运动。

(1) 低压油泵电机组:该泵组为低压大流量泵组,油泵采用的是派克丹尼逊定量叶片泵11,型号为T6D-031-1R02-B1,额定工作压力21 MPa,排量为97.9 mL/r。电机采用的是型号为Y160M-6B5,额定功率为7.5 kW,额定转速为970 r/min的Y系列电机,本泵组采用立式安装。为防止叶片泵吸入杂质,在泵的吸油口安装有吸油过滤器9;

(2) 高压油泵电机组:该泵组为高压小流量泵组,油泵采用的是力士乐变量柱塞泵8,型号为A10VSO10 DR/52R-PPA14,最高工作压力28 MPa,额定工作压力25 MPa,排量为10 mL/r。电机采用的是型号为Y132M2-6B5,额定功率为5.5 kW,额定转速为960 r/min的Y系列电机,本泵组也采用立式安装。为防止柱塞泵吸入杂质,在泵的吸油口安装有吸油过滤器7。

3) 电磁卸荷阀

在叶片泵的出口安装的是常闭式电磁卸荷阀13。电磁卸荷阀的设置压力为4 MPa,通过压力表14可观测该设定值。在叶片泵启动时,电磁卸荷阀的电磁铁YV0断电,叶片泵实现空载启动,需工作时,电磁铁YV0通电,叶片泵加载运行,可实现油缸快进或快退。工作中油缸需工进或工退时电磁卸荷阀的电磁铁YV0断电,叶片泵空载运行。

4) 溢流阀和单向节流阀

在柱塞泵的出口安装的是直动式叠加溢流阀15、单向节流阀18和电磁换向阀17。溢流阀15的设置压力为25 MPa,通过压力表16可观测该设定值。在柱塞泵启动时,电磁换向阀17的电磁铁YV1断电,柱塞泵实现空载启动,需工作时,电磁铁YV1通电,柱塞泵加载运行,进行压力试验。油缸的工进或工退的速度以及到指定吨位的升压速度可通过单向节流阀18调节。

5) 叠加阀组

两组相同的叠加阀组中分别包括电液换向阀23,液控单向阀24,电磁球阀25,压力继电器26。以左阀组为例,电液换向阀23的作用是控制左油缸活塞杆伸出(电磁铁YV2通电)或缩回(电磁铁YV3通电)。液控单向阀24是为了实现左油缸无杆腔保压。电磁球阀25是试验结束后油缸瞬间卸荷使用的,以免保压结束后电液换向阀23换向时对系统造成巨大冲击,电磁球阀的电磁铁YV6通电时,左油缸卸荷。压力继电器26的作用是监测左油缸有杆腔的压力,以判断油缸是否回退到位,压力继电器SP1发讯,左油缸快退停止。

6) 压力传感器

压力传感器22的作用是监测油缸无杆腔的压力达到某车型轮对的试验压力时发出保压信号,同时在保压10 s的过程中实时监测油缸无杆腔的压力,以判断试验是否成功。

7) 压力油路过滤器

为了将浸入系统的和系统内产生的颗粒污染物清除,避免对液压系统的阀类元件造成伤害,在压力油路安装了一个过滤精度为10 μm带发讯装置的高压滤油器19。

4 结论

该通用轮对正反压试验机经加工制作及现场安装调试,满足了各种车型轮对正反压试验要求,对类似装备液压系统的设计具有参考意义。

参考文献:

[1]雷天觉.液压工程手册[M].北京:机械工业出版社,1990.

[2]官忠范.液压传动系统[M]. 北京:机械工业出版社,1998.

[3]许福玲,陈尧明.液压与气压传动[M].北京:机械工业出版社,2008.

[4]王德民,曹伟.车轮径向疲劳试验机液压加载系统设计[J].液压与气动,2012,(6):78-80.

[5]康芳茂,韦芳.全液压货车转向架翻转机的液压系统设计[J].液压与气动,2001,(1):17-19.

[6]梁来雨,李维嘉.多维力加载试验台液压系统设计[J].液压与气动,2011,(1):53-55.