液压驱动往复增压器射流系统压力流量稳定性分析

, (.武汉科技大学 机械自动化学院, 湖北 武汉 43008; 2.武汉钢铁(集团)公司研究院 中试工厂, 湖北 武汉 430080)

引言

新型材料的不断涌现,给制造业注入了新的活力,但也对加工制造提出了更高的要求。对于一些高钢度低塑性材料的精密加工,如多晶硅、高硅钢片、工程陶瓷和钛合金等,传统的加工方法已经难以胜任,这就使得新型加工技术如磨料水射流应运而生[1,2]。

水射流系统一般利用增压器产生高压水,目前通常采用两种形式增压:一种是超高压柱塞泵,另一种是液压增压器[3]。高压柱塞泵多用于200 MPa以下压力,增压器的多用于200~400 MPa压力。双作用式增压器有两个柱塞,排出动力的连续性表现为压力的波动或脉动。超高压系统压力流量的稳定性直接影响切割质量和精度,磨料射流切割系统增压器换向一般采用电磁换向阀,若想得到理想的切割效果,系统压力-流量稳定性有待研究。

1 系统原理组成

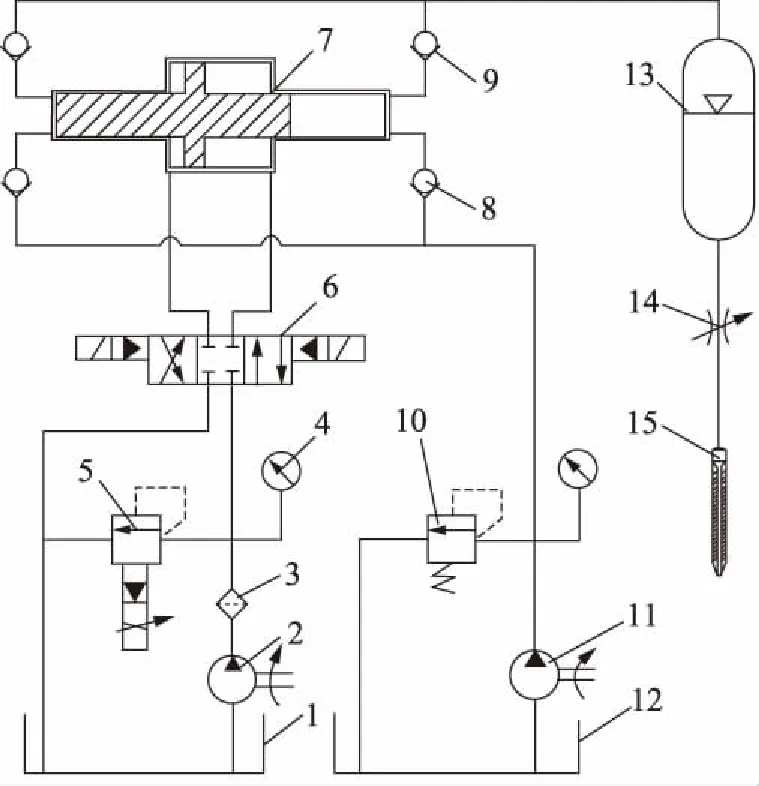

液压驱动往复增压器水射流系统组成如图1所示,主要包括油压系统、增压器、给水系统、蓄能器、喷嘴等。低压油通过电液换向阀进入增压器低压腔的一侧,推动活塞体运动,连接在活塞上的高压柱塞将高压缸内的水推出;在增压器高压柱塞另一侧,水经过进水单向阀送入高压缸内。此时,油压乘以活塞横截面积等于水压乘以柱塞横截面积,即水压与油压的比值等于活塞横截面积与柱塞横截面积之比,其比值固定,通过电磁溢流阀控制油压就可调节水压,高压缸内水压最大可达450 MPa。高压水经出水单向阀并在蓄能器稳压作用后,通过喷嘴小孔形成高速度水射流,这种高速射流的动能和部分压力能可用于切割材料。

1.油箱 2.油泵 3.过滤器 4.压力表 5.电磁溢流阀 6.电液换向阀 7.增压器 8.进水单向阀 9.出水单向阀 10.溢流阀 11.水泵 12.水箱 13.蓄能器 14.截止阀 15.喷嘴

2 增压器压力流量特性

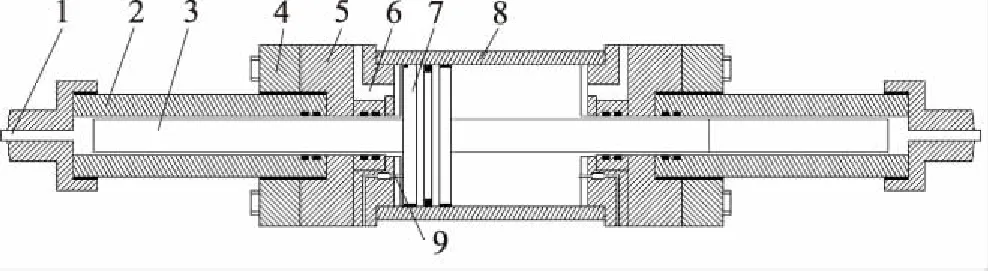

水射流系统是双作用增压器系统,增压器结构如图2所示,主要包括低压活塞、高压柱塞及高低压缸体等,通过交替向低压缸的两侧输入压力油,实现活塞推动高压柱塞往复运动。忽略系统输出压力及单向阀对活塞运动的影响,根据牛顿第二定理,增压缸的力平衡方程为:

(1)

1.水口 2.高压缸体 3.高压柱塞 4.高压缸法兰 5.低压缸法兰 6.油口 7.低压活塞 8.低压缸体 9.换向传感器

忽略管道容积的影响,低压缸体进油及高压体出水的流量连续方程分别为:

(2)

(3)

式中:p0为低压缸体油压力;p为高压缸体水压力;A1为活塞面积;A2为柱塞面积;B为阻尼系数;m为增压缸活塞和柱塞杆总质量;vp为活塞运动速度;q0为低压缸体进油流量;q为高压缸体出水流量;t为活塞运动时间;l为柱塞行程;β1为液压油体积弹性模量;β2为水体积弹性模量。

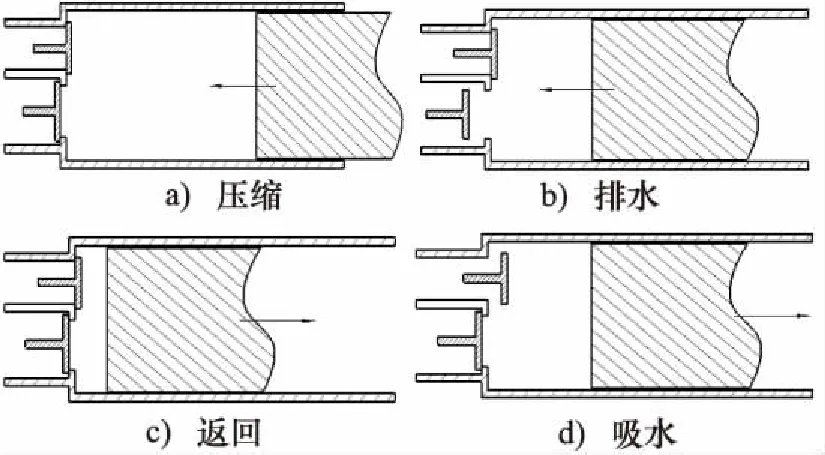

在高压缸活塞吸排水阶段,要经过开始压缩、排水、开始返回和吸水4个过程,一个工作周期活塞往复运动一次。其一端柱塞运动循环过程如图3所示,在图3a开始压缩阶段,缸体内充满水,排水单向阀和进水单向阀均处于关闭状态,随着柱塞向左运动减少缸体容积,缸体内压力开始升高;当压力超过蓄能器压力pmax后,排水单向阀被打开,高压水保持一定压力排出,图3b所示;当柱塞至行程终点开始返回,图3c所示,缸体内压力降低,排水单向阀关闭;当缸体内压力低于进水压pmin时,进水单向阀开启,缸体随柱塞的返回重新充满水,如图3d所示。

图3 增压缸工作过程

假设增压缸不存在泄漏,根据pM=ρRT,其中p表示压强、M为摩尔质量,ρ为密度、T为绝对温度、R为常数。但是在超高压(p≥400 MPa)作用下水的体积压缩较为明显,压力p、水密度ρ之间关系是:

ρ=ρ0exp(p/β2)

(4)

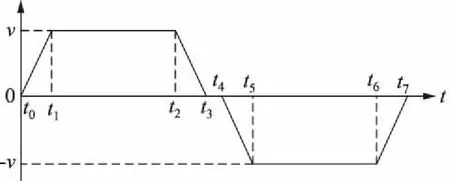

式中: 初始密度ρ0=1.0×103kg/m3。因此,在理想同温同体积时,水的体积体积弹性模量不可以忽略不计,增压器在低压油系统作用下,按一定频率规则实现左、右高压缸的吸排水循环,由于液压活塞等元件质量的惯性特性,换向阀按一定的曲线控制高压缸柱塞往复运动时,高压柱塞完成一次排水过程要经历加速、匀速、减速和停留4个阶段[4],假设往高压柱塞在加速和减速阶段均做等加速和等减速运动,以阶跃控制信号为例,其运动曲线如图4所示。

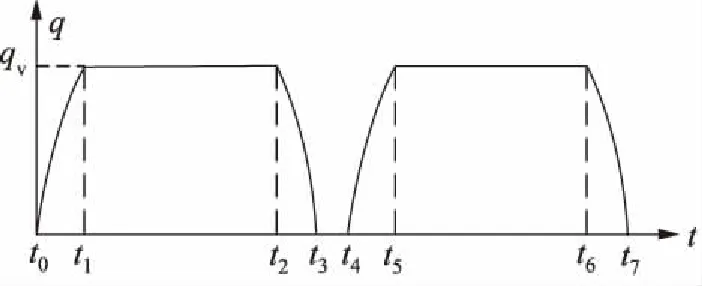

图4 柱塞运动速度曲线图

往复式增压器在运行时左右两侧高压腔内的压力相位始终相差180°,电磁换向阀在换向阶段,其输出流量为零,由式(2)~式(4),可得系统的理想输出流量曲线如图5所示,活塞速度从定值到零,再从零到定值的过程中,增压器输出流量降为零,使得系统输出流量发生较大脉动。

图5 增压泵的理想输出流量曲线

这里定义压力波动率为ηp,流量波动率为ηq,则:

(5)

(6)

式中:pmax为最大压力;pmin为最小压力;pmean为压力均值;Qmax为最大流量;Qmin为最小流量;Qmean为流量均值。

3 建立AMESim系统仿真模型

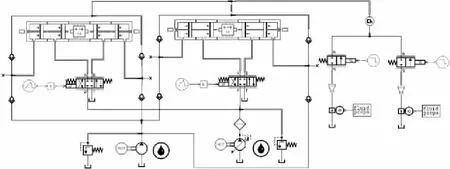

AMESim是一种液压、机械系统建模、仿真及动力学分析软件[5]。基于AMESim建立往复增压系统模型如图6所示,包括油泵组、水泵组、电磁换向阀、溢流阀、增压泵组、止回阀和喷嘴等模块。其中增压泵组、蓄能器为特定元件,采用HCD库搭建了元件子模型。往复泵分为高压腔、低压腔、质量块、活塞杆等模块,泵组数量可以根据仿真需要调整,这里设置2组增压泵;由于蓄能器一般选用高强钢材料制作,其弹性模量大于206 GPa,工作过程中的弹性变形可以忽略不计,可通过液压腔进行建模仿真。系统主要仿真参数设置如表1所示。

图6 AMESim仿真模型

表1 系统主要仿真参数

4 仿真与结果分析

对于往复增压系统来说,蓄能器能补偿压降和稳定压力,换向阀运动规律决定往复增压器输出流量及压力,输出流量大小与增压器数量及活塞运动速度密切相关[6,7],由此可见,蓄能器容积大小、换向阀工作频率规则和喷嘴数量多少等成为限制整个液压系统压力和流量稳定性的主要因素。

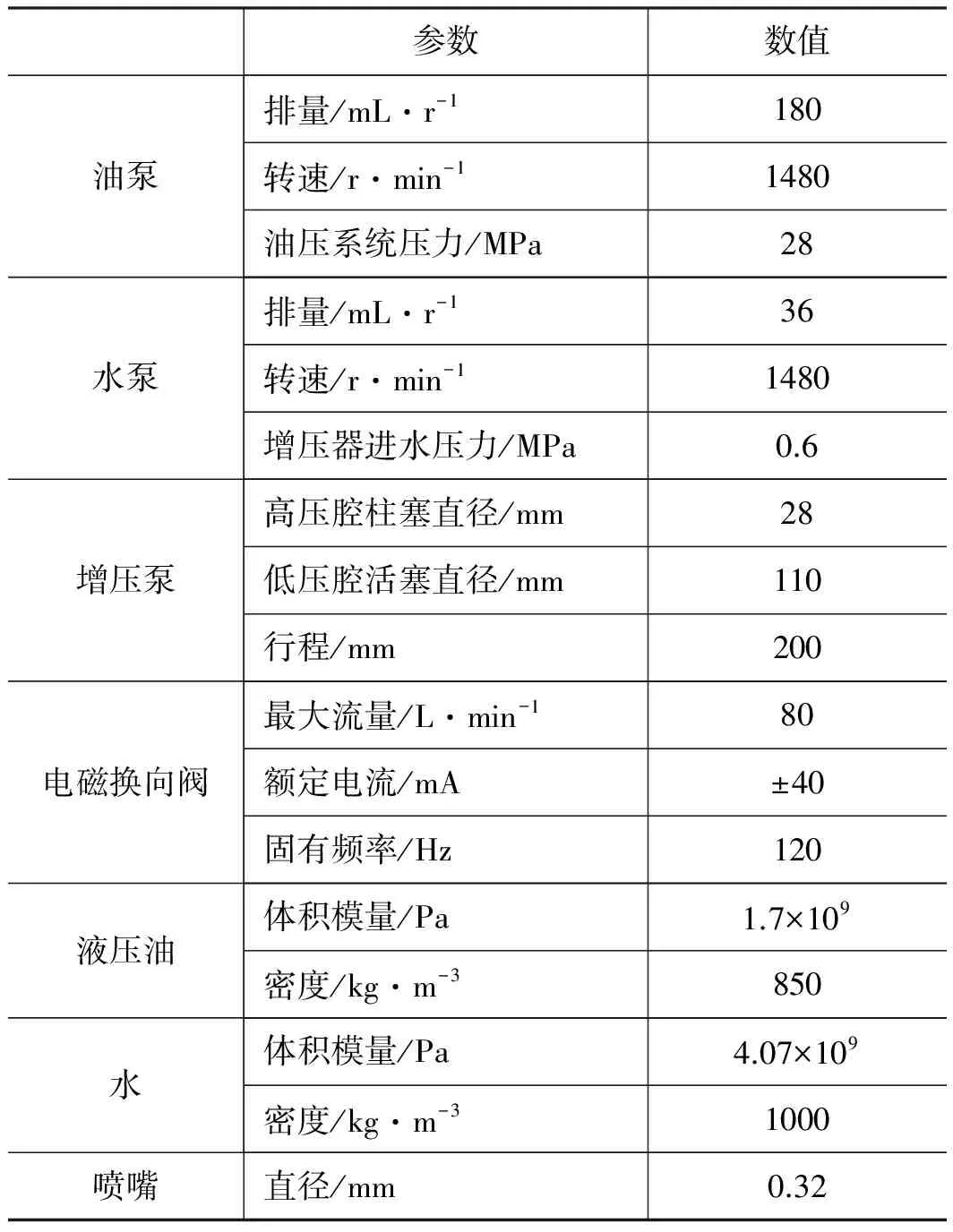

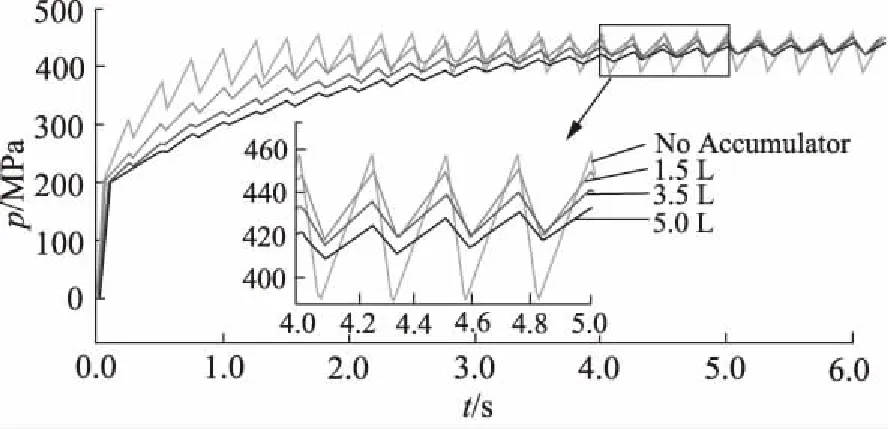

4.1 蓄能器容积对系统压力流量脉动的影响

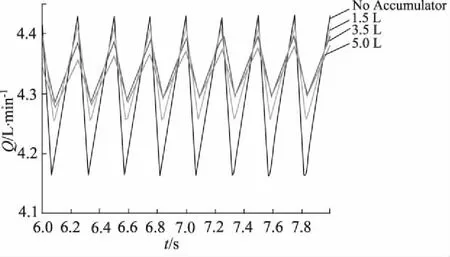

蓄能器是液压系统中的一种能量储蓄装置[8],蓄能器可吸收增压器柱塞瞬间产生的液压冲击力,并为喷嘴持续不断供水提供保障。此时,图6所示仿真模型中只开启一组增压泵和一组喷嘴,系统工作压力为420 MPa,图7、图8分别是无蓄能器、蓄能器容积为1.5 L、3.5 L、5 L时的系统输出压力、流量仿真曲线。可见,带有蓄能器比不带蓄能器系统输出压力和流量较稳定,并且随着蓄能器容积的增大,往复泵的输出压力流量脉动在减小。不过,容积过大,设备制造成本及系统开机响应时间会增加,这里选用3.5 L蓄能器。

图7 系统压力仿真曲线

图8 系统流量仿真曲线

4.2 增压泵运动伺服控制对系统压力流量脉动的影响

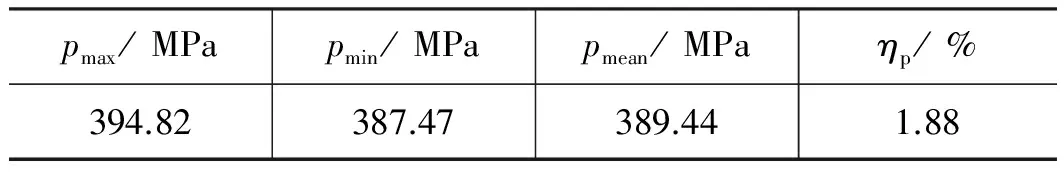

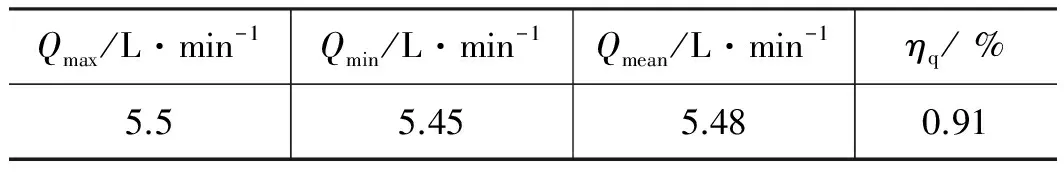

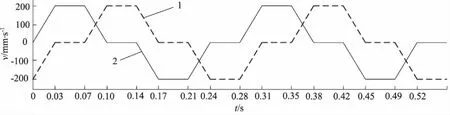

液压阀等液压元件的固有频率远远大于液压系统谐振频率[9],液压阀的控制方式是影响系统压力流量波动的主要因素。若采用两组增压器同时工作,保证一个柱塞的减速和停留阶段刚好是另一个柱塞的加速和恒速阶段,且两柱塞的速度和加速度值相等,可使输出流量叠加,以减小流量脉动,双增压器组往复运动速度控制分别如图9中曲线1、2所示。采用此种控制方式,须将液压电磁换向阀更换为伺服阀。当蓄能器容积为3.5 L时,系统流量压力、流量仿真数据如表2、表3所示,压力流量波动率可控制在5%以内,达到稳压目的。

表2 双增压器压力仿真数据表

表3 双增压器流量仿真数据

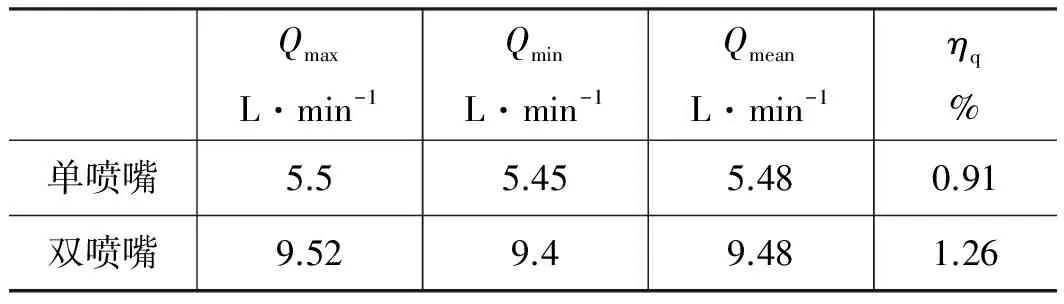

4.3 输出流量对系统压力流量脉动的影响

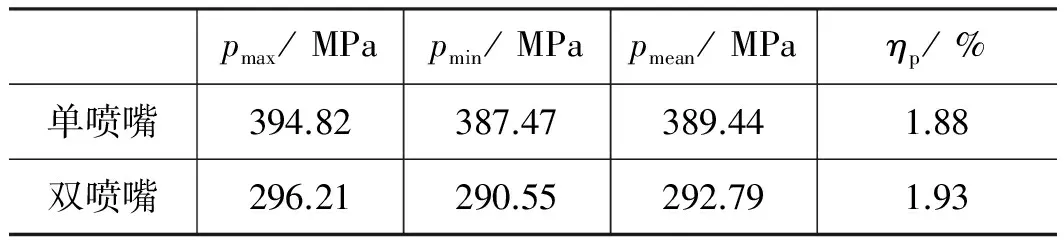

为提高工作效率,系统可采用双喷嘴或多喷嘴同时切割,系统输出流量增大。双增压器、单喷嘴与双增压器、双喷嘴切割的压力、流量仿真数据如表4、表5所示,此数据与实验数据基本一致。双喷嘴切割时,系统流量增大近一倍,压力会降低至75%左右,但压力、流量波动率基本不变,也就是说系统压力、流量稳定性不受切割喷嘴数量影响。此数据与实验数据基本一致。

表4 压力波动比较

表5 流量波动比较

图9 双增压器柱塞运动速度控制曲线

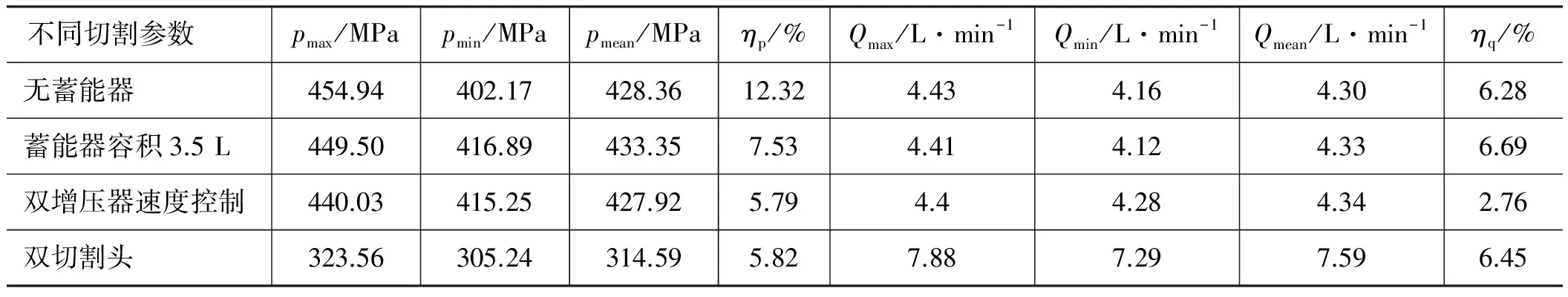

表6 切割压力、流量数据

5 切割试验

根据系统压力流量稳定性影响因素的仿真参数,利用水射流切割设备进行了切割实验,实验条件:喷嘴口径为0.3 mm,设定切割水压430 MPa,磨料为粒度为80目石榴砂,质量分数为45%,靶距3~5 mm,切割速度3 mm/s,喷嘴与靶物表面垂直打击,切割靶物为厚度12 mm抗拉强度1200 MPa级结构钢件。

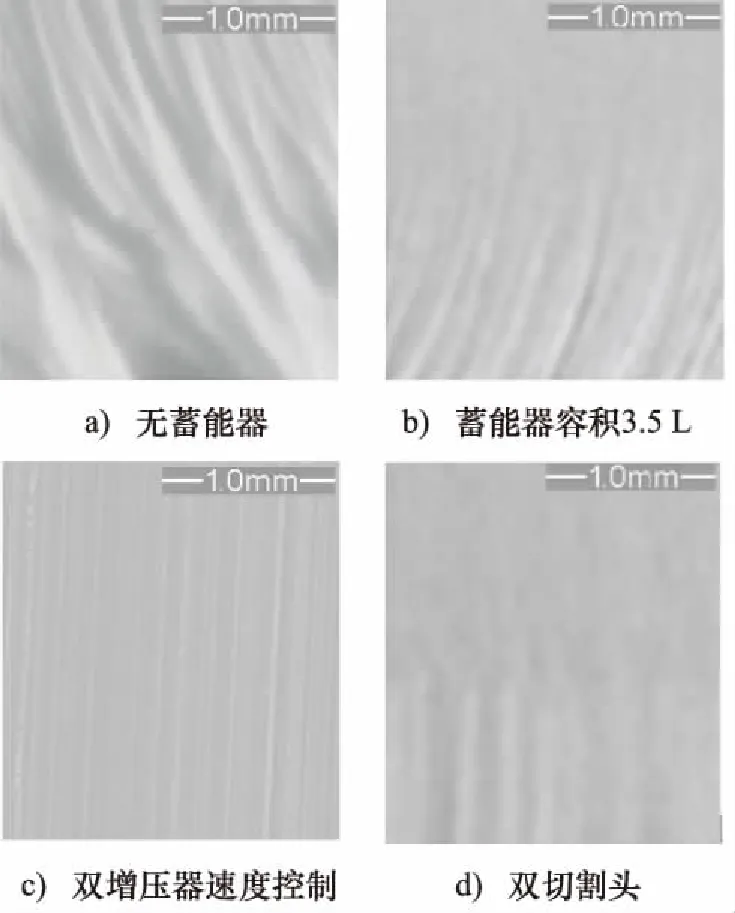

表6是系统无蓄能器、蓄能器容积为3.5 L、采用双增压器控制及双喷嘴切割时的压力、流量数据。设定系统工作压力430 MPa,当不带蓄能器时,系统压力波动范围在402.17~454.94 MPa,波动率达12.32%,切割断面呈现犁沟状, 如图10a;蓄能器容积3.5 L时,切割断面有所改善,如图10b所示;系统安装蓄能器并采用双泵组伺服控制时,压力波动率是5.79%,切割断面质量明显改善,切边质量较好,切口表面的光洁度达1.6 μm ,切割精度达±0.10 mm,可用于精密成形切割,如图10c;采用双切割头后可提高生产效率,但系统流量增大,实际压力在314.59 MPa左右,达不到调定的430 MPa压力值,产生较大压降,影响切割质量,切割断面如图10d,切割断面质量与系统工作压力及压力波动率密切相关。

图10 切割断面质量

6 结论

结合液压驱动往复泵水射流系统组成和增压器工作过程,建立了基于AMESim的仿真模型,通过仿真与切割实验,得出以下结论:

(1) 液压驱动往复增压器射流系统压力流量脉动随蓄能器增大而减小,配置3.5 L蓄能器的双组增压器采用伺服控制后,压力波动可控制在5%以内;

(2) 系统采用双喷嘴切割时,系统流量增大近一倍,压力会降低25%左右,但是压力、流量波动率不受切割喷嘴数量影响;

(3) 压力、流量波动率越小切割质量越好,但是在流量稳定性一致的情况下,压力越高切割质量越好。

参考文献:

[1]刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2002.

[2]何泽军.磨料水射流加工半导体材料的研究[J].装备制造技术,2009,(6):14-15.

[3]薛胜雄,石达君.美国的高压水射流技术[J].流体机械,1995,24(5):35-40.

[4]王新华,王建新,齐明侠.液压驱动往复泵活塞运动特性分析[J].石油机械,2002,(5):23-26.

[5]IMAGINE.AMESim软件简介[EB/OL].http://www.lmschina.com/imagine/fluids-systems.

[6]魏欣.基于相位式增压器的磨料水射流切割机及其切割模型的研究[D].南京:南京理工大学,2002.

[7]董庆华.数控高压水射流切割机的研究与设计[D].合肥:合肥工业大学,2007.

[8]陈奎生.液压与气压传动[M].武汉:武汉理工大学出版社,2008.

[9]Yu Yang, Shi Bo-qiang,Hou You-shan.Analysis on Stability of Hydraulic Servo Systems Affected by Structure Stiffness[J].Transactions of the CSAE,2011,27(Supp.2):32-35.