FAST液压促动器关键元件并行节能型加速寿命试验台的研制

, , 王启, , , 春晖(.中国科学院国家天文台, 北京 0002; 2.燕山大学 河北省重型机械流体动力传输与控制重点实验室, 河北秦 皇岛 066004;3. 燕山大学 先进锻压成形技术与科学教育部重点实验室, 河北 秦皇岛 066004)

引言

500 m口径球面射电望远镜FAST(Five-hundred-meter Aperture Spherical radio Telescope)是我国重大科技基础建设项目,建成后将是国际上最大、最灵敏的单口径射电天文望远镜[1]。FAST由台址勘察与开挖系统、主动反射面系统、馈源支撑系统、测量与控制系统、接收机与终端系统和观测基地建设6个系统组成。图1为FAST效果图。

图1 FAST预期建成效果图

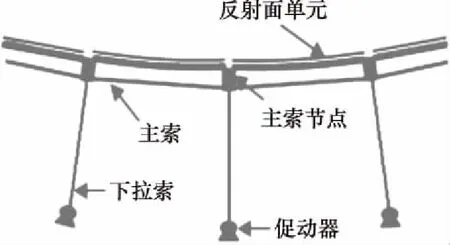

FAST主动反射面采用三角形网格划分形式,表面上一共有约4450块三角形面板,用一个约7000根钢索组成的索网来支撑。通过2225根下拉索将索网连接到促动器。促动器是一种伸缩机构,一端与地锚铰接,另一端与连接索网活动节点的下拉索铰接。根据控制信号命令,促动器克服索网内力产生下拉索拉力,通过改变自身长度而改变地锚点与索网活动节点下拉索端头的间距。从而调整索网的活动节点位置,实现FAST 主动反射面的面形调整[2]。促动器工作示意图如图2所示。

图2 促动器工作示意图

FAST采用了液压式促动器。望远镜观测运行时有上千台液压促动器同时工作。因此,FAST促动器具有数量大、工作环境恶劣、要求长期稳定工作等特点,对其可靠性要求很高。促动器核心液压元件的可靠性是整个液压系统可靠性的基础,提前对液压元件进行可靠性试验,可以提前发现设计时没有暴露的元件的材料及工艺缺陷,以验证和提高其可靠性水平,并对系统的薄弱环节进行可靠性增长,保证系统的高可靠性[3,4]。通过对FAST液压促动器进行故障模式影响及危害性分析发现,该促动器的故障致命度相对较大的部位为齿轮泵、溢流阀和单向阀,且FAST液压促动器针对这些关键液压元器件的寿命要求为5年,因此需要对这三个元件进行加速可靠性试验,从试验角度判断该元件能否满足要求。

对于传统的可靠性试验台,每个试验台仅能测试一种类型的液压元件,且每次试验只能测试一个样本元件,即测试多种类型的元件时需制造多个不同的试验台,而测试同一类型的多个样本元件时又需进行多次试验,因而导致试验成本高,耗时耗能,浪费人力。同时,液压元件具有功率大、寿命长的特点,进行可靠性试验时需要耗费大量能源和时间,传统的可靠性试验台试验周期长,并且仅仅在能量的一次利用后进行功率回收,并没有真正做到能量的多次有效利用,节能效果一般[5]。

为解决上述问题,设计并制造了FAST液压促动器关键元件并行节能型加速寿命试验台。该试验台是融合了并行节能技术的加速试验台,能同时对多个齿轮泵、溢流阀及单向阀进行加速试验,做到了能源的多次利用,缩短了试验时间,节能高效。

1 加速寿命试验台的总体设计方案

FAST液压促动器齿轮泵、溢流阀及单向阀并行节能型加速寿命试验台的研制目的是在实验室中建立起恶劣的试验环境,加速被试液压元件的破坏过程,并在对齿轮泵做冲击寿命试验的同时,能够实现单向阀和溢流阀的反复启闭动作,达到节能加速的效果,进而在短时间内模拟齿轮泵、溢流阀及单向阀在5年内的压力冲击次数或者启闭次数。根据加速寿命曲线利用三种液压元件在加速应力水平下的平均寿命去外推其在额定工况下的平均寿命,实现对齿轮泵、溢流阀及单向阀性能的评估,为FAST液压促动器的正常运行提供可靠保证。

1.1 加速寿命试验台的技术要求

在额定工况下,齿轮泵和单向阀的工作压力为16 MPa, 冲击压力为2 MPa,溢流阀的入口压力为5 MPa。 按照齿轮泵和液压阀的额定工况确定冲击载荷为加速因子,以冲击次数为量纲,最终折算成以时间为量纲的寿命数据,其中齿轮泵、溢流阀及单向阀分别以容积效率、开启压力和反向泄漏量为性能退化数据。试验可在多种应力水平下进行,在选取应力时,最低应力水平应接近正常工作应力,以提高外推的精度。最高应力水平应尽量选得大一些,但以不改变被测液压元件的失效机理及系统安全运用为前提,选取的其他试验应力也应合理分布。

在试验过程中,如果出现以下失效判据的任意一条: ① 齿轮泵容积效率下降超过10%或低于80%; ② 溢流阀开启压力低于调定值的10%; ③ 单向阀反向泄漏量超过规定值; ④ 被试液压元件出现噪声、温升、卡死和异常磨损等现象,即可认为被试齿轮泵、溢流阀和单向阀失效。试验台性能参数的确定参照了当前国家机械行业标准,油温控制在50 ℃±4 ℃,油液型号为46# 液压油,油液清洁度为NAS 9级。

1.2 加速寿命试验台的设计原理

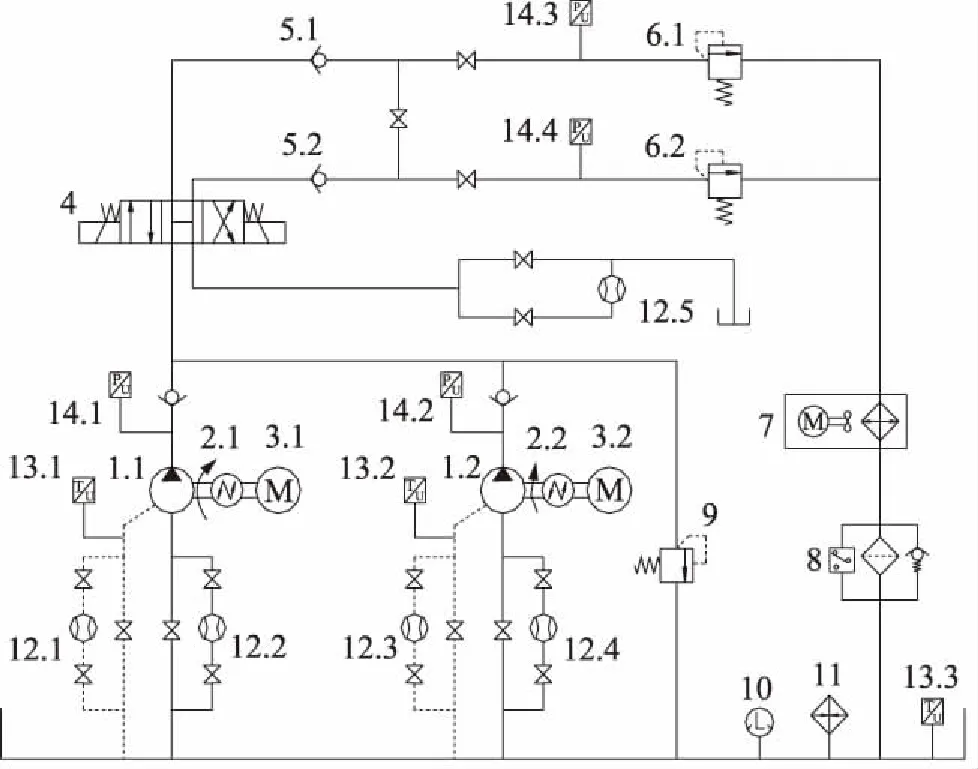

试验提出了采用并行节能原理的多元件可靠性实验方法,设计了一种基于并行节能原理的加速寿命试验台,每次试验可对两台齿轮泵、两个溢流阀和两个单向阀样本进行冲击寿命试验,其原理图见图3所示。电机1.1和1.2分别驱动两台被试齿轮泵,当电磁换向阀4左侧得电时,单向阀样本5.1和溢流阀样本6.1打开,两个齿轮泵样本完成一次空载至加载的冲击过程;当电磁换向阀4处于中位时,整个系统处于卸压状态,从而形成压力冲击波形;当电磁换向阀4右侧得电时,单向阀样本5.2和溢流阀样本6.2打开,两个齿轮泵样本又完成一次空载至加载的冲击过程,最终齿轮泵样本完成的冲击次数刚好是单向阀和溢流阀样本启闭次数的2倍。

1.被试齿轮泵 2.扭矩转速仪 3.电动机 4.电磁换向阀 5.被试单向阀 6.被试溢流阀 7.冷却器 8.过滤器 9.安全阀 10.液位继电器 11.加热器 12.流量计 13.温度传感器 14.压力传感器

试验台通过将流量计12.1和12.2设置在齿轮泵1.1的泄油口和进油口,检测齿轮泵1.1的输出流量;将温度传感器13.1设置在齿轮泵1.1的泄油口,检测齿轮泵1.1的内部温度;将压力传感器14.3设置在被试溢流阀6.1入口处,检测其开启压力;通过控制若干截止阀的启闭状态,由流量计12.5分别检测单向阀5.1和5.2的反向泄漏量。被试溢流阀6.1和6.2以及电磁换向阀4构成加载部分,由被试溢流阀6.1和6.2调定峰值压力,通过电磁换向阀4的油路切换形成冲击载荷。试验台的冷却器7和加热计11构成温控部分,由温度传感器13.3实时监测系统油箱的油液温度。

2 关键技术

该试验台是典型的机电液一体化设备,针对FAST液压促动器的可靠性薄弱环节设计,加速寿命试验台如图4所示。由于此次试验加速因子是循环冲击载荷,而且有3种被测液压元件,因此该试验台与普通试验台相比在机械设计和电气设计上有着自身的特点,主要体现在以下四个方面:

图4 加速寿命试验台

(1) 融入并行节能的设计理念。并行既是多个同类型元件的同时运行,又是多个不同类型元件的同时运行,使能源多次被利用。采用新元件、新技术实现液压系统的节能,可降低系统的装机功率和故障率[6]。试验中,调节被测溢流阀可形成不同压力等级的冲击,这些冲击在对齿轮泵、单向阀进行加速寿命试验的同时也对溢流阀自身进行了寿命试验,做到了能源的多次有效利用而不是简单的功率回收。换向阀的换向动作在形成压力冲击的同时,也使压力冲击在两条液压油路中相互切换,同时对两组溢流阀及单向阀进行了试验。利用这样的理念设计了该试验台,在试验中可同时对两台齿轮泵、两个溢流阀和两个单向阀进行可靠性试验,一次试验的样本数量多、种类多、耗时短、效率高且节约能源;

(2) 按照加速寿命试验的方法设计装置。加速寿命试验是指在保证样品失效机理不变的前提下,在超过正常应力水平下进行的寿命试验,获得失效数据,对样品各种可靠性特征进行统计推断[7,8]。齿轮泵、溢流阀和单向阀均属于高可靠性长寿命元件,为缩短试验周期,以加速寿命试验为原则设计该试验台,能以冲击压力、温度、电机转速为加速应力进行试验,保证了试验的顺利进行;

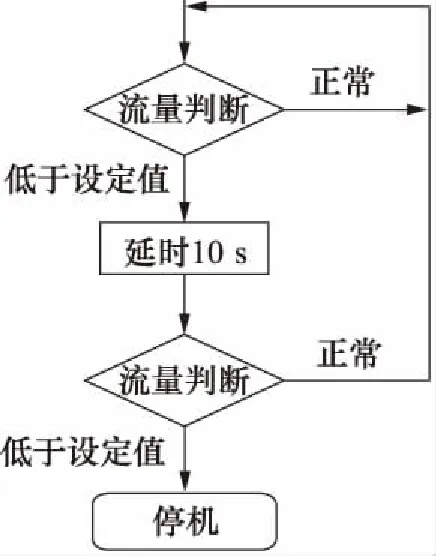

(3) 自动化程度高。采用基于PLC和MCGS的状态监测与控制系统,所有温度、压力、流量等数据均可使用传感器采集并被记录在存储器中,能够实现对相关被试液压元件运行状态的可视化监控、故障自动判断、故障回放,并能够对试验过程中发生的异常状况进行报警和应急处理,并对报警内容进行存档记录,对试验过程和设备参数的管理等功能,流量监测流程如图5所示;

图5 流量监测流程图

(4) 结构紧凑,全部钢管连接。油路全部采用钢管连接,主要是考虑钢管在压力冲击时形变量小,对试验无滞后影响,同时钢管耐高压、抗冲击,防止了冲击试验对软管的破坏。被试泵出口与主阀块之间的连接都很短,保证了更换不同型号被试泵时,方便加工钢管。流量计长时间使用时易损坏,因而采用旁路设计,仅在采集数据时将流量计接入系统,延长了流量计的使用寿命并利于其更换维修。

3 试验结果分析

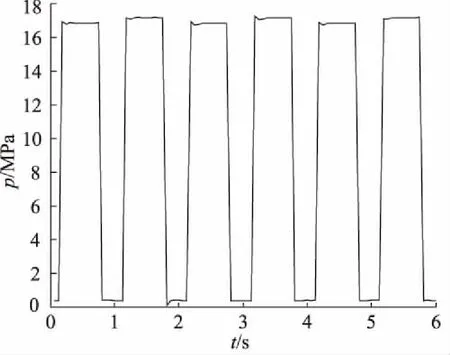

按照上述设计方案搭建好FAST液压促动器齿轮泵、溢流阀及单向阀并行节能型加速寿命试验台,顺利完成了对齿轮泵、溢流阀和液控单向阀的50万次冲击试验,实测的压力冲击波形如图6所示。

在调试过程中,还利用试验台处理了被测试元件之外的其他元件的可靠性评估问题,如:

(1) 两台简易伺服电动机均出现不规律的振动,经拆卸后发现其输出转速及转矩达不到额定转速要求。后经咨询了解,发现该型号电机的驱动器与选用PLC型号不匹配,在更换PLC后简易伺服电动机输出转速、转矩满足要求;

(2) 试验台运转后,某一齿轮泵出现异常噪声,流量计示数不稳定,压力加载时更为明显,检查后发现是由于齿轮泵各安装螺钉预紧力不同,导致齿轮泵与安装阀块连接处密封不严、吸入空气。经过调整该齿轮泵的安装螺钉,消除了故障。

上述问题在后续4个星期的试验中没有再出现,整个试验台运转平稳良好。按照FAST液压促动器试验要求,本试验台完成了齿轮泵的冲击寿命试验和溢流阀及单向阀的加速启闭试验。利用该试验台同时测试多种不同液压元件的可靠性指标,试验结果表明这种并行方式试验周期短、节能效果明显,大幅降低了试验台的整机功率,是值得推广的。

图6 齿轮泵压力冲击波形

4 结论

针对FAST促动器液压系统中的可靠性薄弱环节,从缩短试验周期和降低资源浪费的角度出发,研制出一种并行节能型加速寿命试验台,能够同时对两台齿轮泵、两个溢流阀和两个单向阀样本进行可靠性试验。利用该试验台在实验室中模拟出3种被测液压元件的运行环境,实现试验进程的加速,完成对齿轮泵、溢流阀及单向阀性能指标的评估。本试验台的设计方法对国内其他液压核心元件加速寿命节能试验台的研制具有借鉴指导意义。

参考文献:

[1]Nan Rendong, Ren Gexue, Zhu Wenbai, et al. Adaptivecable Mesh Reflector for the FAST [J].ActastronomicaSinica, 2003,(44):13-18.

[2]Qiming Wang, Peng Jiang, Xu Kong. The Effects of Structural Parameter Variation on Cable Force of FAST Cable-Net Structure[J].Advances in Mechanical Engineering, 2014,912158:1-7.

[3]Ming Zhu, Qiming Wang, Mingchang Wu. Study on the Reliability Analysis Method of the Main active Reflector System of FAST[A].Reliability, Maintainability and Safety (ICRMS), 2011 9th International Conference on[C].IEEE, 2011:189-193.

[4]赵静一,姚成玉.我国液压可靠性技术概述[J].液压与气动,2013,(10):1-7.

[5]付永领,汪明霞.航空泵加速寿命试验台功率回收率的分析[J].北京航空航天大学,2010,(5):505-508.

[6]赵静一,姚成玉.液压系统的可靠性研究进展[J].液压气动与密封,2006,(3):50-52.

[7]茆诗松,王玲玲.加速寿命试验[M].北京:科学出版社,1997:102-109.

[8]桑勇,王占林.航空液压泵加速寿命试验台的研制[J].液压气动与密封,2009,(1):45-48.