集成电动静液作动系统理论与技术

, , , (北京航空航天大学 流体传动与控制技术研发中心, 北京 100191)

引言

液压是现役飞机各种作动功能的主要能源形式,军民领域都有非常丰富的设计制造使用维护经验。传统的飞机液压能源系统为集中式供油系统,为安全起见,飞机上一般都装有两套(或多套)相互独立的主液压系统,对一些重要操纵部位则安装有应急泵源系统,采用相似余度(2、3、4余度)作动器来提高飞机的故障安全能力。飞机液压能源的泵有作为主液压能源的发动机驱动泵(EDP)、作为应急液压能源的电动泵(EMP)和冲压空气涡轮驱动泵(RAT),以及作为备份泵的辅助动力装置驱动泵。一般在两个主液压系统的管路之间,还设有液压动力转换组件(PTU),互为余度并相互隔离。先进的飞机液压能源系统以B787F35和空客A380A400M为代表,它们均采用了35 MPa的压力等级,与21 MPa相比液压系统重量有大幅度降低。A380A400M军用运输机采用两套主液压系统,每套系统中又分别包括两个EDP和一个EMP,通过加大EMP功率减少EDP功率来提高飞机发动机的综合效率,并通过使用EBHA来提高余度可靠性。F35的主飞控作动系统全部采用了功率电传作动器,而刹车系统采用了全电方案。

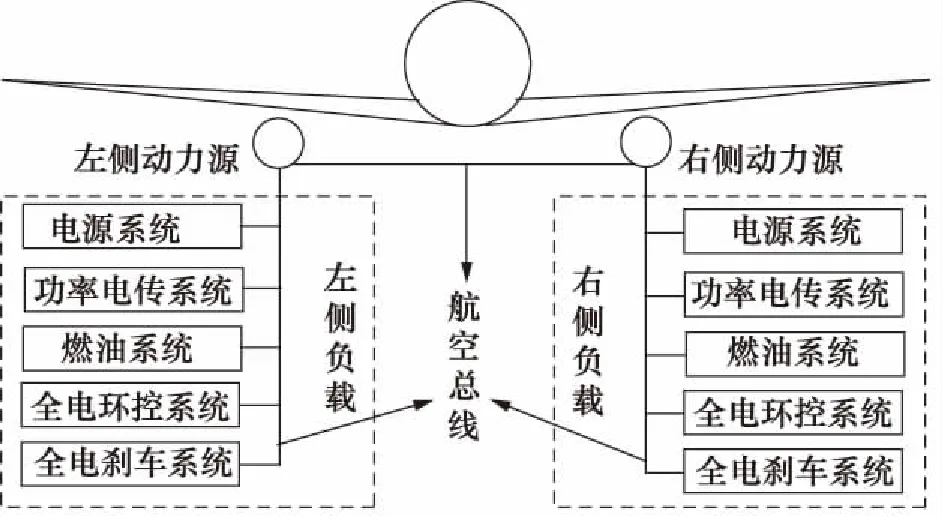

多电飞机采用电力系统部分取代原来的液压、气压和机械驱动系统,力图使飞机的次级功率系统尽可能多地用电的形式进行分配,如图1所示。

图1 多电飞机架构图

目前,功率电传集成作动系统已成为航空航天航海领域研究的热点之一,它通过电导线以电能量的方式完成二次能源系统到各执行机构之间的功率传输,它是飞机舰船火箭导弹等运载器多电化的重要标志。机电液控集成一体化是当前液压系统的发展方向之一。集成电动静液作动器EHA已经在A380、 A400M、B787、F35等飞机上得到初步应用,产生了巨大反响和经济效益,为航天运载火箭、轮船舰艇及冶金自动化生产线等领域的应用指明了方向。与传统液压作动系统[1]相比,安全性好、效率高、更加可靠和易于维护。采用功率电传伺服作动系统,可以提高飞机的战场生存能力,提高飞机的可靠性以及可维护性,是下一代战斗机和干线飞机主要作动系统形式[2,3]。本研究以航空航天航海等运载器上迫切应用的功率电传集成电动静液作动系统的理论和技术为主线,介绍系统原理、阐述所涉及的主要理论和面临技术挑战。

1 飞机作动系统

1.1 飞机作动系统现状

飞机作动系统包括飞机姿态控制作动系统,如主/次飞控作动系统、扰流板作动系统、减速板作动系统、前后缘作动系统等;飞机起降系统,如起落架收放作动系统、舱门启闭支护作动系统、前轮转弯伺服作动系统、刹车伺服作动系统等;以及武器舱门启闭作动系统、发动机反推作动系统等等。目前,在绝大多数飞机上应用的是液压作动系统,主/次飞控作动、前轮转弯、刹车基本上是电传操纵的电液伺服作动系统,某些次飞控作动、起落架收放、舱门启闭支护作动等采用电磁开关阀控制液压传动系统,这些系统已经非常成熟。由于传统节流控制电液伺服作动系统核心元件“电液伺服阀”故障率较高、效率较低、使用维护成本很高,且需要通过较长液压管路传输液压能,导致飞机战伤生存率较低,振动脉动引起的次生灾难可能性大。因此欧美为了克服上述缺点通过若干专项计划,如20世纪90年代初美国国防部的电力作动器设计计划EPAD(Electrically Powered Actuation Design),英国的完全集成多电系统TIMES(Totally Integrated More Electric System)计划等,研制成功了功率电传电动静液作动器(EHA)和机电作动器(EMA),已在多款军用飞机和民用飞机上进行了大量飞行实验,并在空客A380、A400M、A350、波音787和美军F-35等飞机上进行了实际应用,使用结果表明,可以有效提升飞机的整体性能[4~7]。

国外从20世纪60年代就开始功率电传作动器的相关研究,主要包括:美国的Moog公司、Parker公司、Lookheed-Martin公司、TRW公司、MPC公司、美国空军研究所等;欧洲的Goodrich公司、Liebherr公司、Lucas公司、Smith公司、德国Hamburg-Harburg大学、法国INSA-Toulouse大学、英国Sheffield大学、瑞典Linköping大学、瑞典皇家理工学院(KTH)等以及加拿大、日本等国家的研究机构。其中Moog、Parker、Goodrich和Liebherr等公司已形成EHA和EMA作动器系列产品。MOOG公司为联合攻击战斗机F35提供了起落架用EMA,Parker公司提供了主飞控舵面所有EHA,包括襟副翼、水平尾舵和方向舵,联合攻击战斗机F-35与采用传统集中液压能源功率管传的方案相比,F-35的飞控系统整体减重达40%,减轻大约320 kg,项目的寿命期成本可降低2%~3%,表现出了非常优良的减负增载特性。“HEAT”项目,在直升机上首次提供了包括EMA的全电主飞行控制系统,使直升机上去掉了主/辅液压系统、副齿轮箱和机械飞行控制系统的很大部分,简化了飞机构型,降低了重量和成本,提高了可靠性、生存性和安全性[7,8]。国内方面,从20世纪80年代末开始,北京航空航天大学流体传动与控制技术研发中心先后进行了集成电动静液作动器和集成直驱式机电作动器原理、理论、关键技术、原理样机和工程样机的研制,并对其关键元部件——高效高压大功率直流无刷电机及其控制器、融合式电液泵、电动伺服变量泵等进行了攻关,取得了丰硕成果。由于功率电传技术的巨大优势,国内其他院校及研究所也在积极开展这方面的研究。

1.2 作动系统发展趋势

(1) 高度集成化飞机作动系统将沿着两个主线方向继续向前发展,第一条主线是在现有集中供油体系下,伺服作动系统向非相似余度结构、直驱式伺服阀控制、使用复合材料减重、伺服阀及其伺服控制器与作动筒高度集成等趋势发展;第二条主线是沿着多电化功率电传作动技术方向发展,EHA高度集成化将成为未来趋势;将伺服放大控制器集成于伺服阀内且具有总线接口、位移传感器集成于液压作动筒内甚至融合设计为检测做功双功能一体化的作动器、伺服阀与液压缸一体化集成融合设计。

(2) 少余度非相似结构采用直驱式喷嘴挡板伺服阀和耐污染的射流管伺服阀,伺服放大控制器内也采用非相似余度技术,这样可以用较少余度,如将原来的4余度作动器改成3余度,3余度改成2余度,能够有效避免共模故障;部分重要舵面采用SHA/EHA/EMA构成非相似三余度作动器。

(3) 轻量化采用碳纤维复合材料制造液压作动筒可以大大减轻作动筒重量;采用高压可以缩小液压缸的有效作用面积进而缩小液压作动筒的体积重量;采用高强复合材料纤维编织液压软管外层套,既提高了软管的柔性,便于安装连接又提高了强度,减轻了重量。

(4) 多电化功率电传化未来飞机将大量采用功率电传集成一体化作动器EHA/EMA[9]。

2 集成电液作动系统的组成原理、理论研究

2.1 集成电动静液作动系统的组成原理

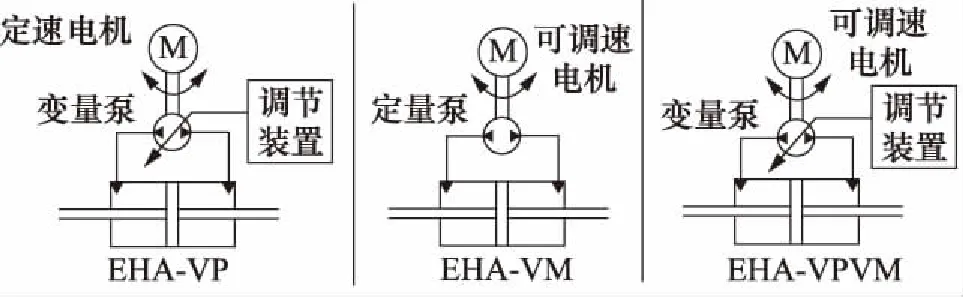

集成电动静液作动系统兼具电力传输与液压作动的双重优点;功率传输可以实现远距离低损耗,输出速比、输出力比可以很大,且可以无级调速,自抗过载以及自润滑。新型集成一体化电动静液作动器是指采用功率电传技术和容积调速原理,将作动系统能量源和输出执行机构集成在一起的一种新型作动器,又称为电动静液作动器(Electro-Hydrostatic Actuator,EHA),有三种基本工作原理,如图2所示。

图2 EHA的三种工作原理

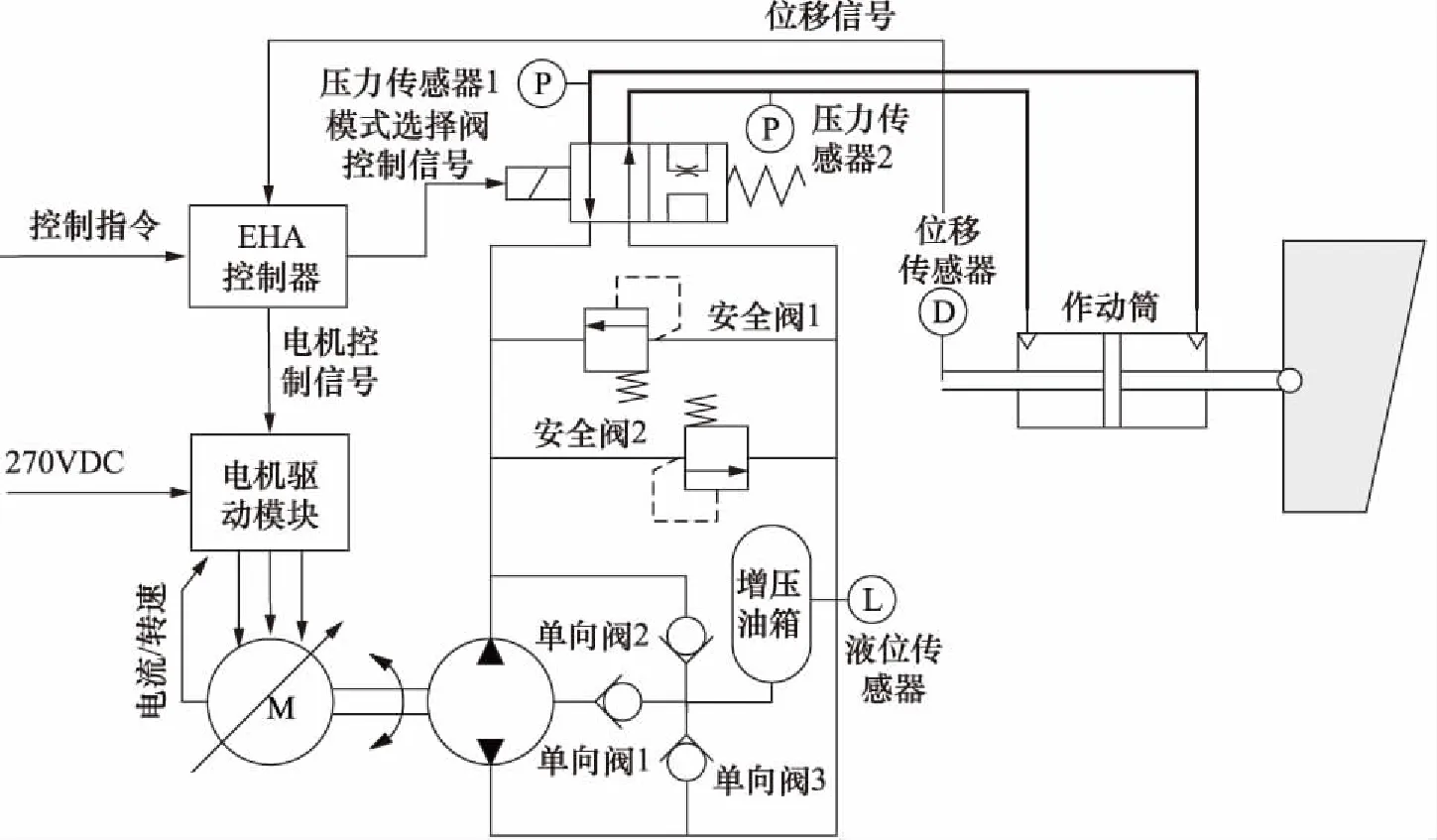

集成电动静液作动系统由EHA控制器、电机驱动模块、液压泵、增压油箱及辅助单向阀组、安全阀组、模式选择阀、作动筒、管路阀块等组成,系统接受上位机的控制指令,并接受检测电流信号、转速信号、液位信号、负载压力信号、位移信号的反馈信号,电动机按照EHA控制器和伺服驱动模块发出的驱动控制信号正反向旋转,驱动液压缸正反向运动,模式选择阀按EHA控制器发出的开关信号进行动作,实现液压缸与泵源部分的隔离。

尽管基本工作原理几十年前已经被提出,但是用于容积式位置伺服控制尤其是高性能的伺服控制还只是近十几年才实现的,主要是基于不断发展的液压元部件、电动机技术、微型计算机软硬件技术、控制理论和大功率电力电子技术等的不断完善。这种典型的闭式容积调节电液位置伺服系统,电动机按照EHA伺服控制器发出的控制指令旋转,转速控制环节是一个内环;为了抑制电机电流并适应负载变化,还设置了电流环,是电机转速控制的内环;液压缸位置控制属于外环;为了适当补偿负载变化,在位置环内还设置了压力补偿环节。电动机转动带动液压泵旋转,输出成比例流量的液压油,然后控制液压缸的速度,当液压缸位移传感器检测出与给定指令接近时,EHA控制器调节后让电动机转速逐渐降低,直到达到控制误差范围,与维持液压缸要求位置的内泄漏量相符合。增压油箱除了足够为系统补油外,还兼具冷却作用,它与单向阀2和单向阀3配合给系统补油,任何时候系统内不会出现低压,保证系统稳定正常运行,如图3所示,单向阀1保证液压泵泄油回到增压油箱内,而高压油液不会倒灌入液压泵壳体内;两个安全阀1和2负责抑制双方向的最大压力,负载导致管路系统压力超过安全阀1或2的规定值时,安全阀1或2开启,保证系统安全;在泵源出现故障时,模式选择阀按照控制器的指令切换,使液压缸处于阻尼旁通状态。

2.2 集成电动静液作动系统的理论研究

图3所示系统涉及到系统的优化设计理论方法、电动机的伺服控制理论方法、容积调节多环伺服控制理论和方法等。

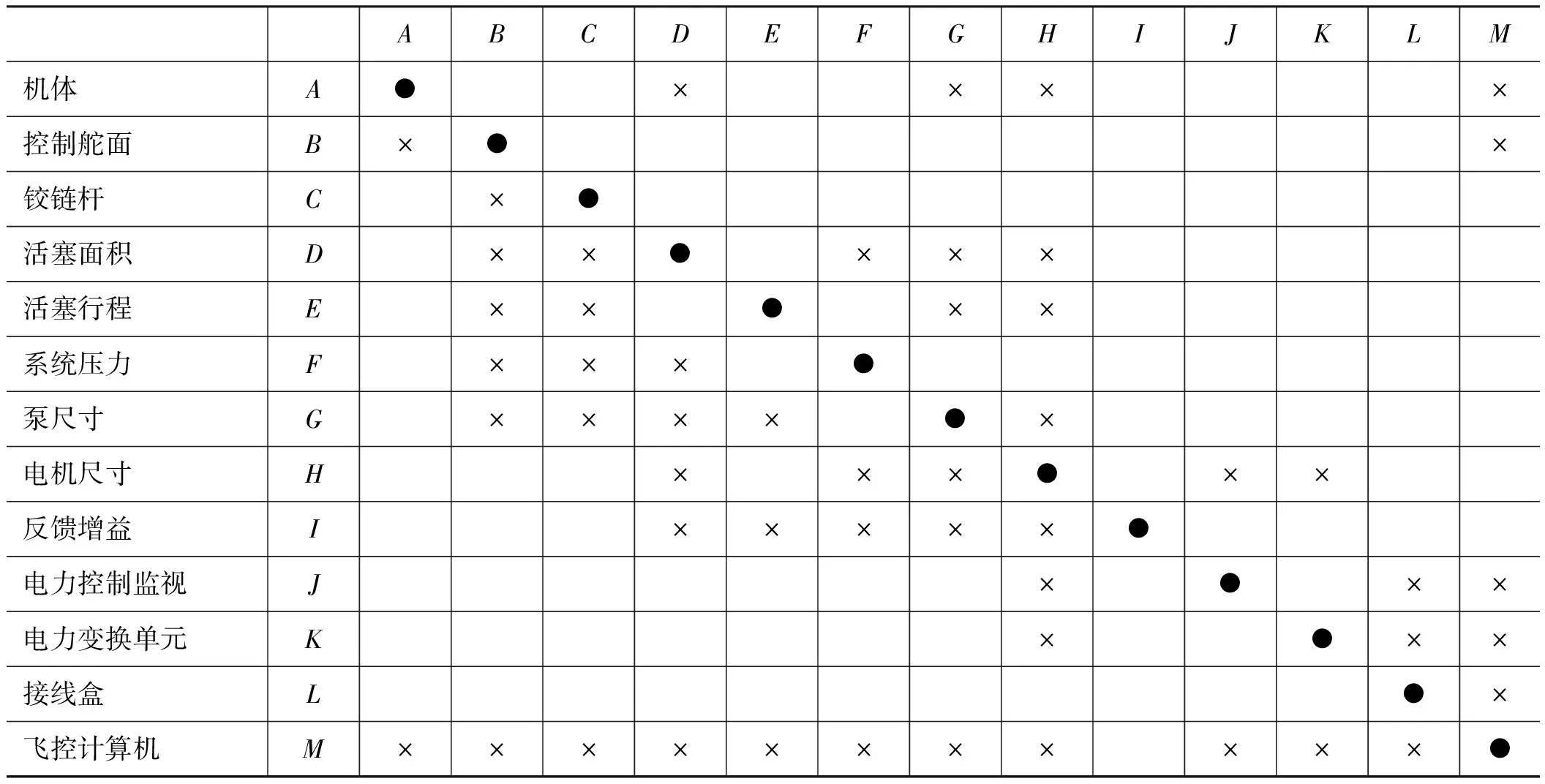

1) EHA的多目标结构优化设计理论方法

根据EHA作动系统的实际构成和性能特征,分析各部件之间的相互关联关系,可以建立该系统的设计结构矩阵,如表1所示[10,11]。飞机机体(A)将直接影响油缸的活塞面积(D)、泵尺寸(G)、电机尺寸(H)以及飞控计算机(M)。油缸的活塞行程(E)与控制舵面(B)、铰链杆(C)、以及泵尺寸(G)、电机尺寸(H)有关。系统压力与控制舵面(B)、活塞面积(D)、活塞行程(E)相关。泵尺寸(G)与控制舵面(B)、铰链杆(C)、活塞面积(D)、活塞行程(E)以及电机尺寸(H)相关。而从系统参数角度分析,泵尺寸主要由泵的排量和系统压力两个因数决定。

因此,为了进行EHA作动系统的结构优化设计,必须综合表1中的各种因素,选取合理的评价指标,进行综合比较、决策。

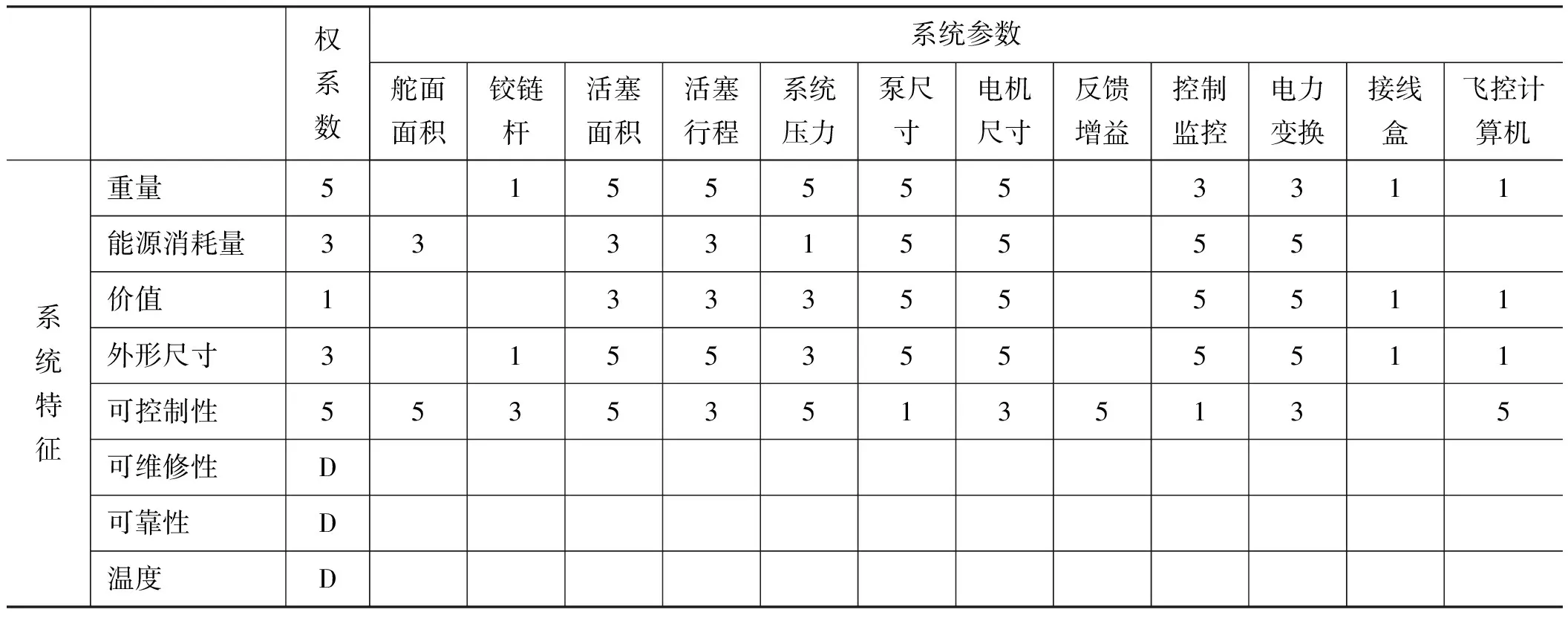

2) 机载EHA作动系统的QFD方法及参数关系矩阵

DSM反映了系统各部件之间的结构关联关系,但是要进行综合评价,必然涉及系统的特征参数(评价指标),为此可以引入品质功能部署(Quality Function Deployment,简称QFD,也称为质量功能展开)方法。QFD立足于顾客的实际需要,开展质量策划,确定设计指标体系,并提前揭示后续加工过程中存在的问题,采取相应对策。它从市场调查开始,经过质量、功能、装置、零部件、成本、工艺方法、可靠性、工序和质量职能等展开,从质量、成本、可靠性全方位地对产品实施保证[12]。美国国防部和航天局已要求企业广泛使用QFD,美国三大汽车公司制定的QS9000标准中,将QFD的应用正式纳入其中。根据QFD方法,可以定义系统的参数关系矩阵 (Parameters Relation Matrix,PRM),是指系统各部件与系统的特征参数之间的关联程度。不同意义的特征参数对系统总的评价指标可以采用不同的加权系数予以表示。对于机载EHA,其主要的特征参数包括:重量、能源消耗、价值、外形尺寸、可控制性、可维修性、可靠性以及温度等,经过分析,并结合相关的专家知识,可以总结出EHA的系统参数关系矩阵如表2所示。

图3 集成电动静液作动系统的组成原理

分析表2,可以得到以下结论:

(1) EHA作动系统的主要特征参数中,可控制性、可维修性、可靠性以及温度等的加权系数最高,在设计时,必须完全满足。其次,系统的重量、可控制性以及外形尺寸的加权系数较大,这说明了EHA作动系统设计过程中要尤其重视这些指标。

(2) 对整个系统的重量直接影响较大的系统参数参数有:系统压力、泵尺寸、电机尺寸、活塞面积、活塞行程(油缸)以及电力控制监视单元和电力变换单元。

表1 某机载EHA作动系统的设计结构矩阵(DSM)

表2 某机载EHA作动系统的参数关系矩阵(PRM)1,5

备注:表中的数值大小表示了系统特征与系统参数的相关程度,数值越大表示越相关。D表示必须充分满足。

(3) 对整个系统的能源消耗直接影响较大的系统参数参数有:电机尺寸、控制监控单元、电力变换单元、泵尺寸以及油缸活塞面积、行程等。

(4) 对整个系统的价值直接影响较大的系统参数有:泵尺寸、电机尺寸、控制监控单元、电力变换单元以及系统压力、油缸活塞面积、行程等。

(5) 对整个系统的外形尺寸直接影响较大的系统参数参数有:油缸活塞面积、行程、泵尺寸、电机尺寸、控制监控单元、电力变换单元、以及系统压力等。

(6) 对整个系统的可控制性直接影响较大的系统参数参数有:控制舵面面积、油缸活塞面积行程、系统压力、反馈增益、飞控计算机以及铰链杆、电机尺寸、电力变换单元等[13~15]。

3) EHA作动系统的多目标函数最优化设计

对于EHA作动系统,定义以下目标函数[13,15],可以采用多目标函数的评价方法。

定理1:机载EHA作动系统的重量函数

fWeight=fw1(SPump)+fw2(SPiston)+fw3(SMotor)

其中,fw1,fw2,fw3为各部件一定尺寸大小相对的重量,而SPump、SPiston、SMotor为对应部件的尺寸。

假定部件的价值是与其尺寸成一定比例的则有

定理2:EHA作动系统的价值函数

fCost=fc1(SPump)+fc2(SPistion)+fc3(SMotor)

其中,fc1,fc2,fc3为各部件一定尺寸大小相对的价值。

由于EHA完全是电动的,其能源消耗可以用其消耗的电功率来计算。

定理3:EHA作动系统的能源消耗函数

其中,ia为无刷直流电动机BLDCM的电流;ua为电压,t为工作时间。

系统的性能,包括控制误差在内,可以用下面的函数进行评价。

定理4:EHA作动系统的控制误差评价函数

这样,最小化fWeight、fCost、fEnergy、fError的设计问题,可以用一个统一的最小化极值函数来表示,即:

定理5:EHA作动系统的总目标函数F(X1,X2,…,XN),其中Xi必须满足以下条件:

Gi≤Xi≤Hi

其中,(i=1,2,…,M)。XN+1,…,XM都是X1,…,XN的函数。而Gi,Hi既是常值,又是X1,…,XN的函数。对于部件参数X1,…,XN而言,显示的限制量Gi,Hi均为常值。

对于求函数f1,f2,…,fi最小值的目标函数F可以表示为:

式中,f10,f20,…,fi0为一个初始可接受系统获得的函数值,γ1,γ2,…,γi则描述了不同目标函数的相对重要性,它们是PRM矩阵中加权系数wi的函数:

由于约束的情况,可以定义下述目标函数:

[(1+c1)α1+(1+c2)α2+…+(1+cj)αj)]

式中,cj为第j个约束条件的函数,αj显示了第j个约束条件的影响程度。如果第j个约束条件毫无妨碍,那么cj=0。

这样,就将EHA作动系统的最优化设计问题,转化为带约束和不带约束条件的求目标函数F最小值的数学问题。该方法不仅为EHA作动系统的最优化设计提供了理论支持,而且也可以推广到大多数机电一体化系统的优化设计过程中。

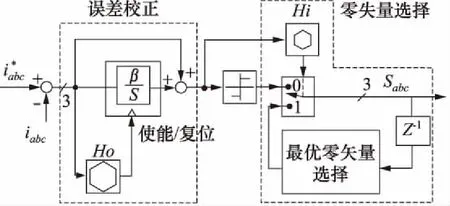

4) 高低速高性能伺服电动机的先进控制理论

集成电动静液作动器对驱动电机提出了高功率、高动态响应及超宽调速范围的新要求,原有电动机伺服控制理论已经不能满足控制需要,需要针对新的控制要求,研究适应的控制理论。首先针对高动态响应要求,首选快速性好电流滞环控制的PWM控制方法。传统意义上的电流滞环控制器多由模拟器件(电压比较器等)进行实现。随着DSP等高性能数字逻辑器件的广泛应用,电流滞环控制器早已数字化。其数字实现方法在很多文献中被称为增量式调制(Current Regulated Delta Modulation,CRDM)。这种方法解决了传统电流滞环控制中的滞环特性(也可以看成是零误差带的滞环控制),在每个采样时刻输出开关状态。这样,开关器件的最大开关频率便由采样频率进行控制,可以避免开关频率超出开关器件本身的容许值。在每一采样时刻,每相电流的滞环控制器根据其相电流误差的极性来决定开关状态,以减小电流跟踪误差。开关状态的确定方法可以表示为:

电流滞环控制具有瞬态响应快,容易实现,且对负载变化不明显的优点,而且在采用数字控制器实现后(也称CRDM),最大开关频率很容易限制。但这种方法有很多内在的缺陷,当电机运行于低速时,开关频率很高,开关损耗增加,电流高频分量增大;在高速时,由于反电势的影响,开关频率降低,高频分量减少,但基波分量的跟踪误差显著增大。我们对这种方法进行了完善,以便应用于电机全速度范围内的控制,并研究其对电机驱动性能的影响。

无论在低速还是高速,电流滞环控制的电流跟踪均存在误差,尤其是在电流的波峰和波谷两个位置。而通过采用如图4所示改进型CRDM,引进误差校正技术,可使得相电流跟踪误差基本消除,特别是波峰和波谷位置的改进尤其明显。同时通过引入弱磁控制及一种基于新型抗积分饱和技术的鲁棒弱磁控制策略,来实现包括恒功率运行区在内的最优电流轨迹控制,使得在整个运行速度范围内,当电机有能力跟踪力矩指令时(通常以交轴电流参考值的形式给出),使电机的铜损降到最低、绕组发热量最小,而当力矩指令超出电机的能力范围时,自动修改电流指令,使电机的输出力矩最大化,具备了提高动态性能的潜力,且大大减小了热损耗[16]。

图4 改进型CRDM控制

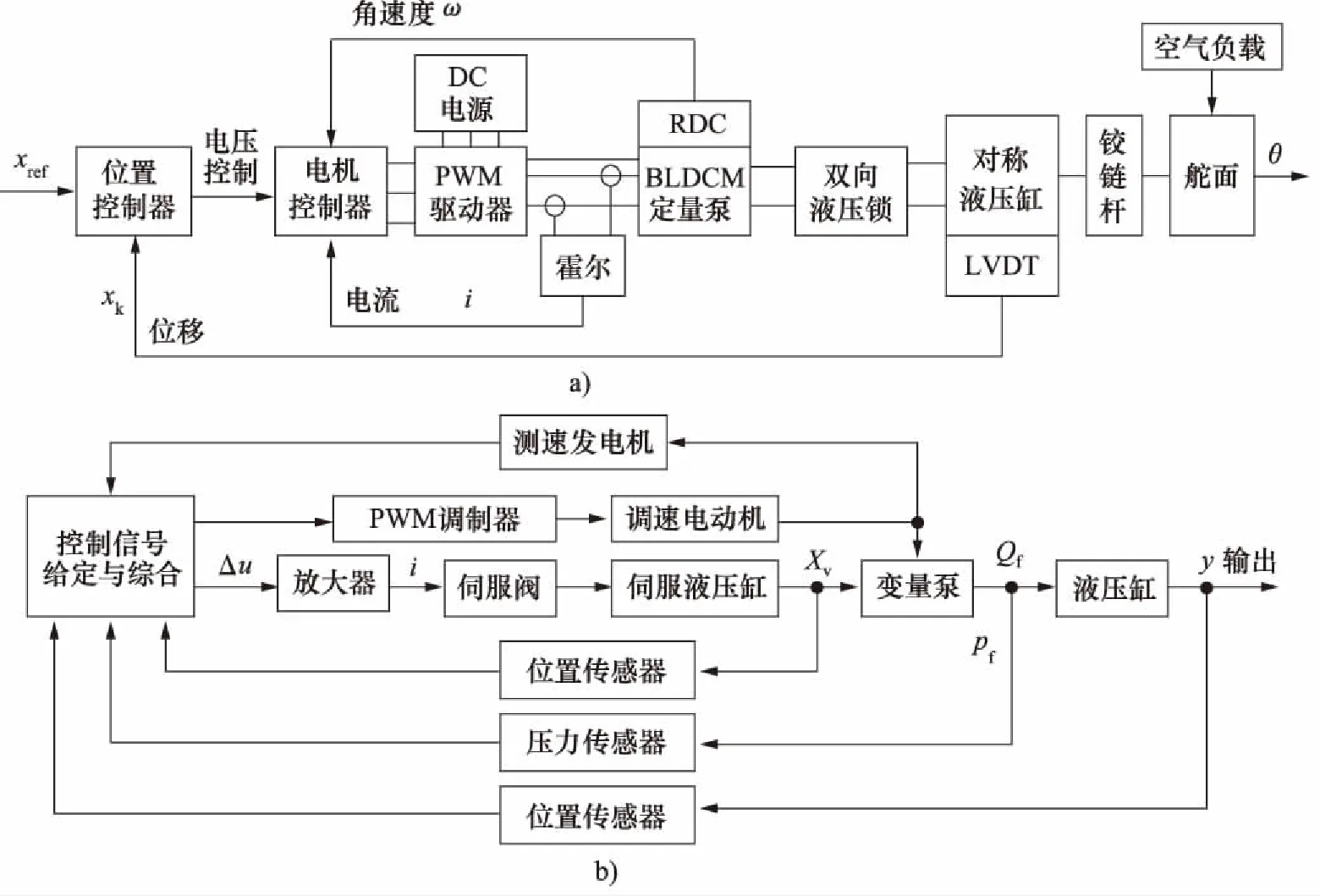

5) EHA多环控制理论

集成电静液一体化作动器是一种新型容积控制直接驱动的电液位置伺服系统,集成紧凑,高功重比、高效率、高可靠性是其最明显的优点,但动态响应的快速性、稳态跟踪的高精度以及系统的鲁棒性是该类电液传动系统在高端应用必须满足的性能指标。这些指标的获得不仅需要系统硬件的高性能,更需要的是先进控制策略的应用。如图5所示,无论伺服电机驱动定量泵还是伺服电机驱动变量泵,从控制理论上说它们都是多环控制系统,多环之间的合理匹配控制是该系统的理论突破所在。图5中,图5a系统配置了电流环、主电机速度环、负载位置环三环,图5b配置了变量泵斜盘调节的电流环、驱动电机速度环、斜盘摆角位置环三内环以及压力校正和负载位置环两外环。这些控制环除了控制环内部控制要符合快速性和稳定性要求, 还要满足外部的饱和、 滞环非线性的控制需求。

图5 两种EHA原理的多控制环构成框图

经过多年实践,针对EHA应用特点, 我们突破了内部电流环的实时控制难题,确保了控制系统尤其是功率电子部分运行安全的重要环节。在其他控制环节,研究探讨了相应的控制策略和算法,并针对DSP控制器特点开发了相应的控制软件,保证了集成电动静液作动系统的实际需要。

3 集成电动静液作动系统的关键技术

集成电动静液作动系统是一种必须按安装位置进行非标设计的集成一体化产品,涉及到机电一体化集成设计技术、加工制造技术、软件编程技术、流场温度场磁场耦合分析技术、电磁兼容技术、实验技术等,本研究重点介绍高功重比集成技术。

集成电动静液作动系统采用容积调节伺服原理,其静动态性能较难满足飞机等的高精度需要,液压系统采用高压力等级,而且要尽量降低调节部分的转动惯量,并且电动机和液压泵尽量采用高转速来提高功重比,还有就是尽量采用高度的集成技术。为提高功重比,对于EHA需要解决电机、液压泵、油箱、作动筒、传感器、阀块管路、检测阀、油滤、释放阀等的高度融合集成;液压泵的转速应超过10000 r/min,电机转速应超过15000 r/min,对于这样高速的液压泵,其油箱需要采用自增压技术;融合一体化结构设计、电液泵、作动筒以及与阀块管路与油箱的集成方式。下面介绍已经突破的两项集成技术,即电机液压泵集成技术和检测作动集成技术。

1) 电液泵技术

将电动机与液压泵共转子、共支撑和共壳体进行高度集成,具有结构紧凑、效率高、无外泄漏和低噪声的优点,能够大大降低同等功率的电动机液压泵的体积重量,符合液压传动发展趋势,将其作为局部液压能源和EHA核心部件,对于飞机液压系统的多电化具有革命性发展,具有巨大的应用前景和研究价值。电液泵可有多种可能的集成型式、集成结构、变量方式[17]。

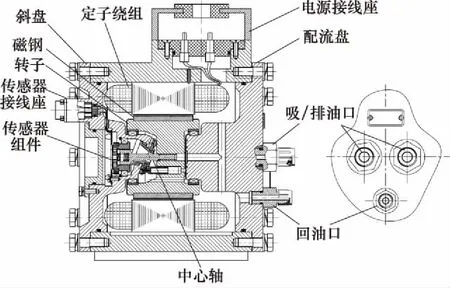

经过优化后的某型轴向柱塞式电液泵如图6所示。将斜盘式轴向柱塞泵与永磁同步电机(梯形波或者正弦波驱动)进行高度融合设计,集成了转子位置传感器。该电液泵的转子外侧安装有永磁磁钢,转子结构比较简单。电磁转矩的传递过程为:磁钢→转子→柱塞滑靴组和中心轴。中心轴除了承受弹簧预紧力之外,其上装有磁钢,配合与其相对的传感器组件构成电液泵的位置传感系统。

作为新型高集成液压源,除了控制性能外,电液泵的能量转化效率也是业内关注的一个重要指标。在效率方面,一方面电液泵省去了传统电机的散热风扇而由充满壳体内部的泄漏油液带走热量,故电液泵规避了电机风扇的损耗,同时共转子还规避了传统电机和联轴器的机械损耗,另外由于取消了动密封,也降低了一部分机械摩擦损失,这些因素都有利于提高电液泵效率;另一方面,相对于传统的液压泵,电液泵转子与定子间的间隙同时充当了电机的气隙(该充油气隙称之为油隙),为了保证电磁驱动的性能,油隙应该尽可能小,但是在电液泵转子在高速旋转时,该油隙产生的粘性阻尼便不能忽视,这是电液泵将电机与液压泵融合后唯一增大的损耗。

图6 轴向柱塞式电液泵

计算结果表明将电机与液压泵合二为一的轴向柱塞式电液泵,额定工况下其能量转化效率可达82%,明显高于同等功率压力级别传统电机-泵组[18]。

2) 检测作动集成技术

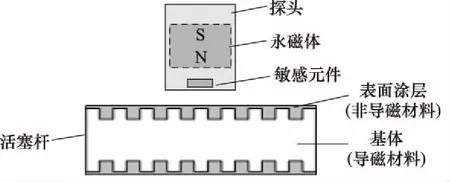

油缸位移传感器与作动杆集成可以有效减小传感器体积,提高检测传感的可靠性,且安装维护简便,具有很多优势。某公司研制开发的类磁栅结构原理,其结构如图7所示。该方式首先将活塞杆导磁基体加工成凹凸相间的结构,在此基础上,采用非导磁材料将凹槽填平,并加工保护层,使最终结构满足油缸活塞杆要求。随后,在活塞杆的侧面布置含有永磁体的探头,活塞杆移动时, 凹凸相间的结构会使敏感元件处的磁力线发生交替变化,从而实现位移测量。该类传感器有很多优点: ① 采用磁场交替变化原理,具有较快的响应速度; ② 属于栅式结构,可满足不同距离测量的需求; ③ 集成度高,可适应油缸高集成度的发展。

图7 类磁栅位移测量结构原理

4 结论

飞机火箭舰船等运载器实现多电化全电化是必然趋势,欧美等发达国家的技术和产品已经证明了这种趋势带来的巨大效益,正在逐渐推广应用。功率电传作动器是多电飞机等的重要特征,集成电动静液作动器作为一种功率电传作动器且在飞机主飞控作动面上得到推广应用的形式,可以使飞机作动系统在提高可靠性的前提下,体积重量有效减小,性能大幅度提高。这样的系统,可以有效解决传统液压系统监控能力差、管路布局难、漏油振动现象严重等困难。

本研究给出的三种电动静液作动系统原理及其内部组成原理,EHA的多目标结构优化设计理论方法、机载EHA作动系统的QFD方法及参数关系矩阵、EHA作动系统的多目标函数最优化设计、高低速高性能伺服电动机的先进控制理论、EHA多环控制理论、电液泵技术、检测作动集成技术等均经作者检验过,可为EHA的研究开发人员提供理论和技术参考。

参考文献:

[1]王占林,陈斌,未来飞机液压系统的特点[J].中国工程科学,1999,1(3):5-10.

[2]付永领, 李军, 罗昀,等.机载一体化电动作动器的新发展及其关键技术[C].中国航空学会控制与应用第十届学术年会暨自控分会成立20周年大会论文集. 北京:中国航空学会自动控制分会, 2002:329-336.

[3]SERGEY EDWARD LYSHEVSKI, Electromechanical Flight Actuators for Advanced Flight Vehicles[J]. IEEE Transactions on Aerospace and Electronic Systems,1999,35(2):511-518.

[4]杨华勇,等.大型客机液压能源系统[J].中国机械工程,2009,20(18):2152-2159.

[5]Lyshevski S.E.. High-Performance Direct-Drive Flight Actuators: Advanced Technology Demonstration[C]. International Conference on Control Applications, Kohala Coast, HI, 22-27 Aug.1999, Proceedings of the 1999 IEEE International Conference Volume 2:1229-1234.

[6]K.Atallah, F.Caparrelli, C.Cossar, L.Kelly, P.Kjaer,etc.Comparison of Electrical Drive Technologies for Aircraft Flight Control Surface Actuation[C]. Ninth International Conference on Electrical Machines and Drives, Canterbury, UK, 1 Sep 1999,IEEE Conference Publication No.468:159-163.

[7]Williams, K., Brown, D.. Electrically Powered Actuator Design (EPAD)[R]. NASA/USAF/Navy, Nov.1997.

[8]吴蔚.F35采用创新飞行控制系统[J]. 航空科学技术, 2006,(1):22.

[9]付永领,祁晓野,王锴,等.多电飞机的关键技术[A].中国航空学会液压气动专业2005年学术讨论会论文集[C]. 中国航空学会液压气动专业委员会,2006:212-218.

[10]Johan Andersson, Petter Krus, Katarina Nilsson. Optimization as a Support for Selection and Design of Aircraft Actuation Systems[C]. Seventh AIAA/USAF/NASA/ISSMO Symposium on Multidisciplinary Analysis and Optimization, St. Louis, USA, Sep.1998; DOI:10.2514/6.1998-4887:1343-1350.

[11]Johan Andersson. A Survey of Multiobjective Optimization in Engineering Design[R]. Department of Mechanical Engineering, Linköping University, Linköping, Sweden:2000.

[12]陈富民, 李宗斌, 林志航. 质量功能配置(QFD)的研究及发展[J].成组技术与生产现代化,2001,(4):34-36.

[13]李军.机载电动静液压直接驱动系统理论与应用研究[D].北京:北京航空航天大学, 2004.

[14]李军, 付永领. 机载电静液作动系统的发展现状与关键技术研究[J].北京:航空制造技术,2005,(11):73-77.

[15]李军, 付永领. 多学科多目标评价及其在电静液作动系统中的应用[J]. 计算机集成制造系统, 2005,11(3): 433-437.

[16]刘和松.机载直驱式双余度一体化EMA伺服控制系统研究[D].北京:北京航空航天大学,2012.

[17]付永领,李祝锋,安高成,等. 电液泵发展现状与关键技术综述[J]. 机床与液压,2012,40(1):143-149.

[18]付永领,李祝锋,等. 轴向柱塞式电液泵能量转化效率研究[J]. 机械工程学报,2014,50(14):204-212.