基于MATLAB的力反馈两级电液伺服阀建模与仿真

, , , (.兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050; .河南机电高等专科学校 机械工程系, 河南 新乡 45300)

引言

电液伺服阀是液压伺服控制系统中的关键元件,它既起电液转换作用,又担当功率放大元件的作用,把微小的电信号转换成大功率的液压能(流量和压力)输出[1]。电液伺服阀的性能及正确使用,直接关系到整个系统的控制精度和响应速度,也直接影响系统工作的可靠性和寿命。常用液压放大元件包括滑阀、单喷嘴挡板阀、双喷嘴挡板阀、射流管阀和偏转板射流阀。其中滑阀由于流量增益和压力增益高、输出流量大等特点常用在伺服阀放大级的第二级和第三级;而双喷嘴挡板阀由于其结构对称,双输入差动工作,压力灵敏度高、特性线性度好、温度和压力零漂小等优点被广泛作为伺服阀放大级的第一级。力反馈两级电液伺服阀正是由于综合了双喷嘴挡板阀和四边滑阀各自的优点而被广泛应用于各类电液伺服系统中[2,3]。因此,进行力反馈两级电液伺服阀的建模仿真分析和性能优化的研究对提升整个电液伺服系统的静动态性能和可靠性有重要的意义。

1 伺服阀工作原理和仿真模型

1.1 伺服阀结构和工作原理

力反馈两级电液伺服阀的结构如图1所示,由第一级双喷嘴挡板阀和第二级零开口四边滑阀所组成。双喷嘴挡板阀中挡板的运动由永磁动铁式力矩马达驱动。反馈杆下端小球卡在阀芯槽中跟随阀芯运动,反馈杆上端与衔铁挡板连成一整体,这样反馈杆将滑阀的位移转换成力对力矩马达进行力反馈。当伺服阀输入控制电流后处于稳定工作状态时,力矩马达的电磁力矩、滑阀两端所受液压力通过反馈弹簧杆作用于衔铁的力矩以及喷嘴压力作用于挡板的力矩和弹簧管的反力矩四者之间取得平衡,衔铁就静止不动。同时作用于滑阀两端的液压力、滑阀所受液动力与反馈弹簧杆变形力相互平衡,滑阀在离开零位一段距离的位置上也静止不动[4,5]。

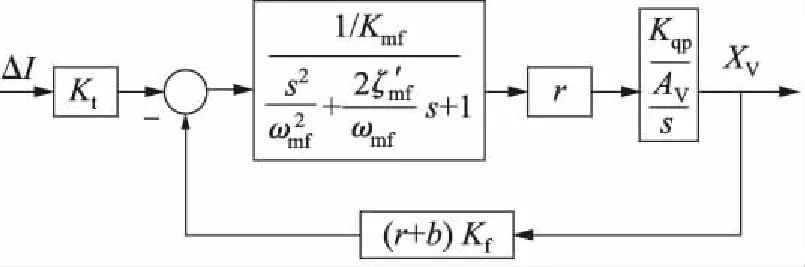

伺服阀的结构图包含滑阀位移力反馈和作用在挡板上的压力反馈两个回路。为了使滑阀的位移与输入控制电流成比例,设计时应使压力反馈回路近似开环而不起作用,这样压力反馈回路对整个系统的影响可以忽略。由于力矩马达的固有频率较低,伺服阀的动态性能主要由力矩马达所决定。简化后的力反馈伺服阀方块图如图2所示。

图2 力反馈两级电液伺服阀的简化结构图

1.2 MATLAB/Simulink仿真模型

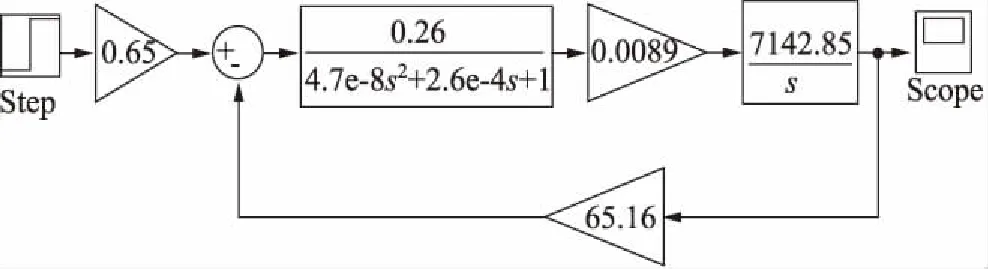

在MATLAB/Simulink下从Continuous、Math Operations、Sinks、Sources等库中选择相应的模块建立力反馈两级电液伺服阀的Simulink仿真模型见图3。

图3 力反馈两级伺服阀Simulink仿真模型

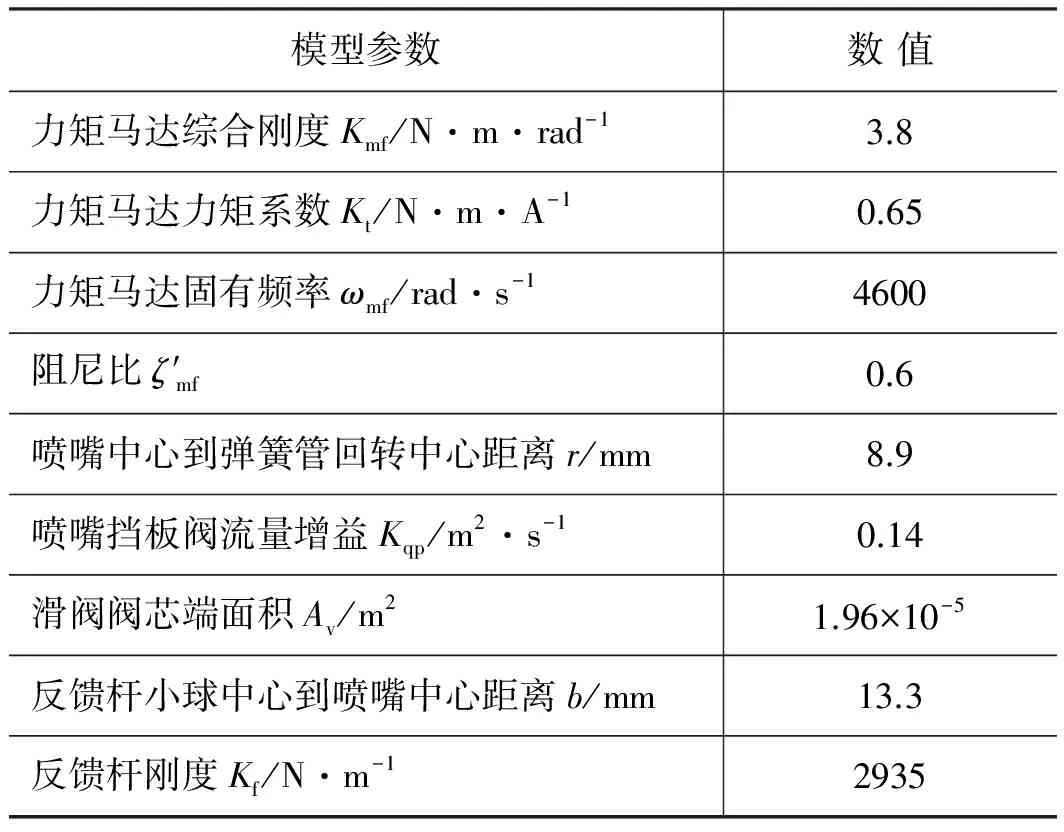

模型参数来自10 L/min伺服阀的实测值,详细参数设置见表1所示。

表1 伺服阀仿真模型参数设置表

2 结果与分析

2.1 仿真结果

在Simulink仿真模型的基础上,设定仿真参数,包括仿真起始时间为0和终止时间为0.005 s,求解器设为可变步长ode45,允许误差为0.001,运行仿真程序得到以下仿真曲线:

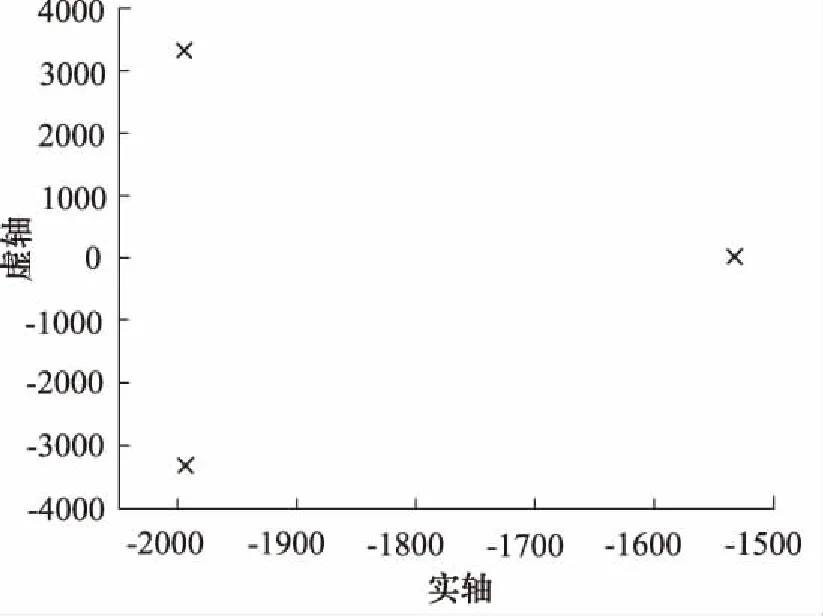

(1) 电液伺服阀传递函数的零极点分布图,见图4所示。

图4 零极点分布图

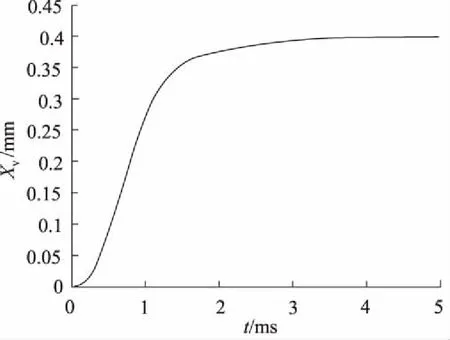

(2) 输入额定电流40 mA的阶跃信号时阀芯位移响应曲线,如图5所示。

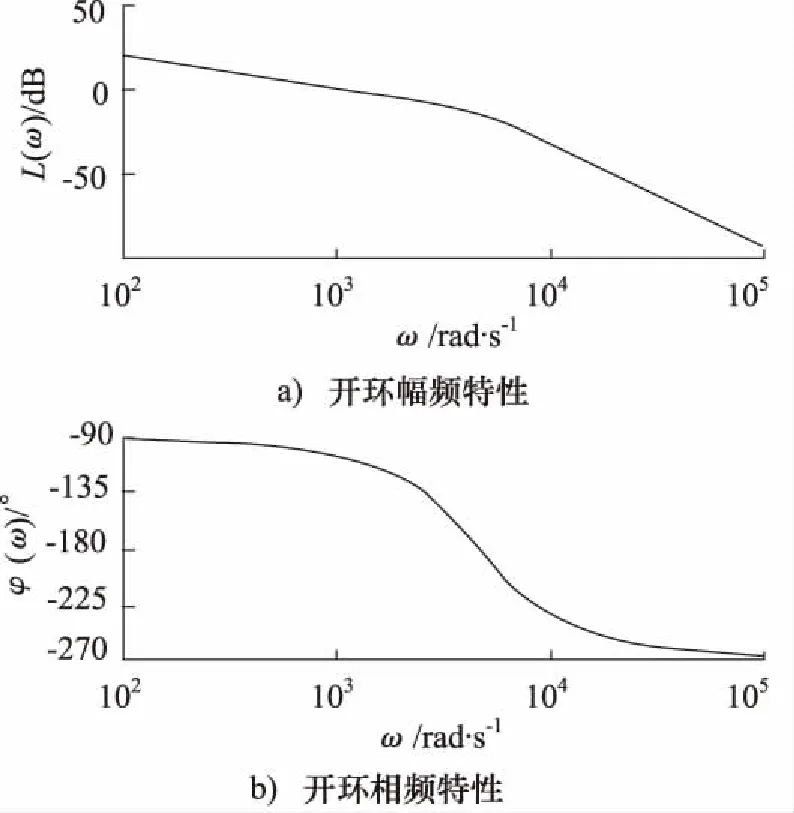

(3) 力反馈两级电液伺服阀的开环伯德图,如图6所示。

(4) 力反馈两级电液伺服阀的闭环伯德图,见图7所示。

图5 阀芯位移的阶跃信号响应曲线

图6 电液伺服阀的开环伯德图

图7 电液伺服阀的闭环伯德图

2.2 结果分析

计算出该伺服阀的开环传递函数为:

(1)

闭环传递函数为:

(2)

由伺服阀的闭环传递函数可知简化后伺服阀的传递函数为3阶系统。由图4可知伺服阀传递函数的闭环极点为:p1=-1533,p2=-1993.5+3300i,p3=-1993.5-3300i。所有闭环极点都在左半平面,伺服阀能稳定工作。离虚轴最近的是p1极点,因而对伺服阀动态性能起主要作用的是p1极点对应的一阶惯性环节。由图5可知伺服阀在输入额定电流40 mA时阀芯的位移响应非常快,在4 ms时就达到阀芯的最大位移0.4 mm,响应曲线近似为一阶环节的单调上升。由图6可知伺服阀的截止频率为1100 rad/s,幅值裕量为14 dB,相位裕量为73°,伺服阀有较充足的稳定裕量,即使伺服阀内部参数有小范围变化时也可以可靠、稳定地工作。由图7可知伺服阀-3 dB的幅频宽为1760 rad/s,-90°的相频宽为2030 rad/s,该伺服阀具有较大的带宽。

3 结论

运用仿真软件MATLAB/Simulink对10 L/min力反馈两级电液伺服阀进行建模和仿真分析,得到了此伺服阀的开、闭传递函数,阶跃信号作用下阀芯的时域响应曲线,阀的截止频率、稳定裕度和带宽等频域指标。仿真所得时域、频域性能指标和试验测得结果基本一致,验证了所建立的传递函数和MATLAB模型的准确性,为10 L/min力反馈两级电液伺服阀的优化设计和改善电液伺服阀的动态性能提供了基础。

参考文献:

[1]田源道.电液伺服阀技术[M].北京:航空工业出版社,2008.

[2]王纪森,王博.液压力反馈电液伺服阀优化[J].计算机仿真, 2011,28(3):77-81.

[3]基于AMESim的电液伺服阀试验和仿真研究[J].机床与液压, 2013,41(17):166-168.

[4]王春行.液压控制系统[M].北京:机械工业出版社,2005.

[5]徐鑫.双喷嘴挡板电液伺服阀建模与仿真研究[J].机械设计与制造, 2008,(4):59-61.

[6]薛定宇, 陈阳泉.基于MATLAB/Simulink的系统仿真技术与应用[M]. 北京:清华大学出版社,2011.