车辆运用和入库检修中104分配阀局减排气口漏风的原因及建议

刘延庆

(中国铁路济南局集团有限公司 济南车辆段, 济南 250001)

制动系统是列车的重要组成部分,2016年冬季,济南局104阀局减排气口漏风的故障比较多,局减排气口漏风会造成104阀自然缓解,使列车失去制动力,为行车安全埋下了隐患。同时造成104阀返修率居高不下,不但增大了劳动强度,而且缩短了104阀的运行周期,造成材料的大量浪费。因此,有必要针对缩孔漏风的故障进行分析,采取相应的改进措施,以保证列车安全正点运行。

2017年2月、8月济南库检车间在进行列车试验时,先后发现车辆充气缓解位时,104阀局减排气口排风不止,并且制动保压位自然缓解和104阀制动位局减排气口排风不止,库检作业人员对故障104分配阀进行了更换。

1 104分配阀工作过程分析

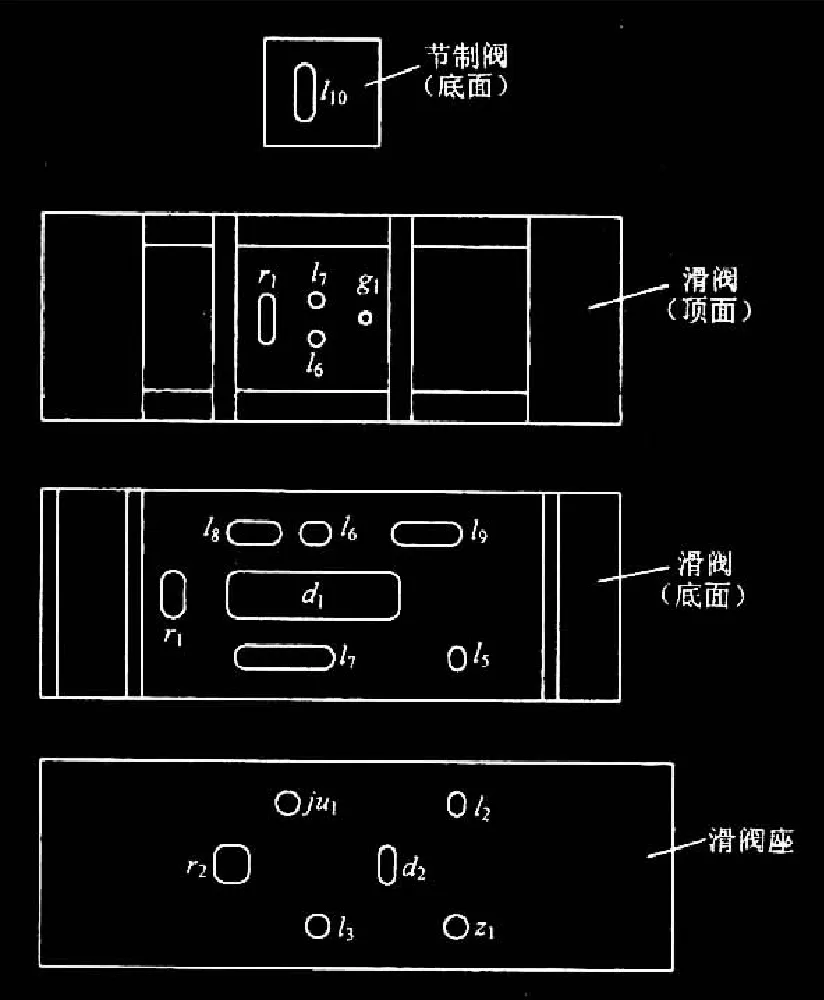

当主活塞两侧形成一定的压强差后,主活塞上移。首先其活塞杆尾部压缩稳定弹簧,并带动节制阀向上移动4 mm,由于节制阀相对于滑阀背面向上移动,在滑阀背面上处于上位,于是产生下列通路:

(1)节制阀关闭滑阀背面的充气孔g1,已切断列车管与工作风缸的通路,不让工作风缸压力空气继续向列车管逆流。

(2)节制阀开放滑阀背面的制动孔r1,为下一阶段滑阀上移后工作风缸压力空气经此孔向容积室充气做好准备。

(3)节制阀底面的局减阀联络槽l10连通滑阀背面的l6和l7孔,将充气缓解位时就已连通的l3→l6和l7→ju1两条通路经局减联络槽l10连通起来。这样就使来自列车管压力空气经l→l3→l6→l10→l7→ju1,然后经主阀体内通路,一路通过主阀安装面ju1孔→中间体通路→局减室;另一路经主阀安装面处拧入的局减排气口,再沿着主阀橡胶垫上的槽路排向大气。随着主活塞

两侧的压差增大,主活塞带动滑阀节制阀继续上移,使l3与l6错开,第一阶段局减结束。

由以上的通路分析可以看出,104阀在充气位缓解位和制动位时,通向局减排气孔ju1的通路都是关闭的。因此,正常情况下104阀只有在第一阶段局减时,局减排气口会出现排风现象,排风时间不会超过15 s。在充气缓解位和制动保压位,局减排气口通往大气的通路是封闭的,不应出现漏泄。

图1 节制阀、滑阀和滑阀座上的通孔和槽穴的布置

2 针对性试验分析

(1)针对库检作业中104阀故障,制动室对故障阀在试验台上进行了全部试验。经过反复试验,确定充气位缓解位、制动位保压位局减排气口漏风不止,保压时间不到1 min就发生自然缓解,与库检反馈的故障吻合。

分解检查,可以发现滑阀座上有黑色油污和杂质,ju1孔附近有较深的划痕。为了便于判断分析,将滑阀接触面清理干净,然后重新组装,经过试验台试验,发现缩孔漏风明显减弱,也未发生自然缓解现象。可以断定是滑阀面上的杂质侵入使滑阀面与滑阀座密贴不严,导致工作风缸压力空气通过ju1孔漏入大气。

异物进入滑阀座,一部分杂质是制动管系中产生的。列车在充气缓解位时列车管的压缩空气经过中间体上的滤尘杯进入104分配阀的滑阀室向工作风缸充风。冶金粉末的滤尘杯可以过滤杂质,但是无法过滤压力空气中的水分,含有水分的压力空气通过分配阀进入工作风缸及其管系。列车制动时,工作风缸的压缩空气会经过滑阀和滑阀座的通路进入容积室。列车缓解时,容积室的压力空气通过滑阀及座上的r2孔→缓解联络槽d1→d2→大气。由于压力空气中含有水分,而中间体是由铸铁铸造而成,经长时间的运用铸铁件会产生锈渣或颗粒,这些小颗粒会沿着制动缓解通路进入滑阀室,并粘贴到滑阀和滑座的沟槽上,特别是缓解联络槽d1上。当列车在进行初充气时,由于滑阀面与滑阀座,经过一段时间的运用,已经不是十分密贴,再加上滑阀弹簧稍软,列车管充入的压力空气就会进入滑阀与滑阀座间的不密贴处,形成向上的作用力,将滑阀稍稍抬起,离开滑阀座(俗称滑阀浮起)。这时依附在滑阀面沟槽上的杂质,由于压力空气的作用就会进入到滑阀与滑阀座之间,导致漏泄。再加上ju1孔与r2孔距离最近,当中间体内有杂质时,最先影响的就是ju1孔附近,所以局减排气口排风不止的现象更易发生。另一部分杂质是在列车运行中,由外部空气倒灌入滑阀室产生的。列车在运行过程中由于运行速度很快,空气会沿着作用部排风口的排风弯管进入到阀体,然后被缓解联络槽d1堵住,使空气中携带的大量杂质依附在缓解联络槽d1上。还有一部分空气会通过缩孔进入到中间体的局减室,再进入到滑阀座上的的ju1孔,然后被l7孔封堵,但是依然有杂质会依附在l7孔上。由图4不难看出,滑阀套背面d1孔和ju1孔表面附着的杂质最多,这是由于外部空气就是通过这两个孔吹进阀体内部的,由于吹入的空气被滑阀封堵,所以ju1孔和d1孔附近就出现了杂质堆积物,从而造成滑阀座划伤。

图2 l7和缓解联络d1上沉积的杂质

图3 作用部排气口d2两侧严重的划伤

图4 滑阀套背面的d1孔和ju1孔

(2)冬季是制动故障的多发期,其中局减排风口排风不止是发生最多的故障,对故障104阀进行试验,充气缓解位、制动位、制动保压位都没有出现局减排风口排风不止并伴随发出异响的现象,与库检反应的故障现象不一致。在进入冬季严寒天气后,局减排气口漏风现象增多,但是故障阀进行试验台试验时基本没有出现故障现象,这一问题引起了注意。库检作业中反应的情况,这起局减排气口漏风只发生在制动位,充气缓解位没有漏风。局减通路是:列车管压力空气→l3→l6→l10→l7→ju1,充气缓解位时节制阀在下方,滑阀顶面的g1孔露出,遮住了l6、l7孔;滑阀遮住了ju1孔,l7→ju1的通路是连通的,此时ju1孔不漏风,证明缓解位滑阀与滑阀座的配合以及节制阀与节制阀座的配合都是合格的。制动位时,第1阶段局减已经结束,这时滑阀的位置停留在第2阶段局减的位置,也就是制动位,这时节制阀遮住g1孔和l7孔;滑阀在制动位向上移动,滑阀依然遮住了ju1孔,l7→ju1依然连通。由此看出制动位的局减排气口的漏泄是由于节制阀在制动位时,与阀座不密贴造成的。在制动室用试验台试验没有故障,因为国产机车上,供风系统中用来消除油,水和尘埃的净化装置不完善,进入车辆列车管的压力空气中依然含有油雾,水和尘埃,104阀虽然具有远心集尘器和大滤尘网等滤尘装置,但是对油雾和水蒸气的过滤效果不明显,因此,进入阀体的压力空气依然带有不少油雾和水雾,压力空气在通过充气孔后,由于气体的突然膨胀,气体温度随之下降,同时还大量吸收充气孔附近零件的热量,使得充气孔周围温度下降。给通过充气孔的压力空气中的油雾,水汽创造了良好的冷凝条件(这种现象就如同打开副风缸排水阀排除副风缸余风时一样,在副风缸压力空气迅速通过排水阀阀口排入大气时,排水阀体上会出现冰或霜),再加上冬季天气寒冷,充气孔附近更容易结冰,制动位时,由于小冰晶(通过试验证实一根头发丝粗细的杂物就能造成局减排气口排风不止)的作用,造成节制阀与节制阀座不密贴,工作风缸压力空气,顺着l7→ju1的通路排向大气,造成局减排气口排风不止。由于制动室是室内作业,温度较高,小冰晶融化,所以试验台试验没有故障现象。

3 结论和建议

通过以上两个故障情况的分析,可以看出104分配阀局减排气口漏风故障,可以根据故障出现的不同作用位置进行分析,不同的作用位置造成漏风的原因也不同。

(1)充气缓解位、制动位局减排气口都漏风的原因是杂质进入滑阀与滑阀座之间,破坏了它们的密贴状态,使工作风缸的压力空气通过ju1孔排出。造成杂质进入滑阀室通道主要是以下两条:一是容积室、工作风缸及其管路在使用过程产生的杂质,通过空气流动进入滑阀与滑阀座之间;二是列车运行过程中,携带杂质的风,通过作用不排气孔和局减排气孔,进入滑阀底面,在104阀初充气时,压力空气顶开滑阀使杂质进入阀座与滑阀中间,造成漏泄。

(2)仅制动位局减排气口漏风是节制阀与节制阀座密贴不严,这一现象多发于冬季。冬季天气寒冷,滑阀温度低,列车管的压力空气经过g1孔向工作风缸充风,由于压力空气中含有水分,很容易在g1孔附近形成冰渣,在制动位时造成节制阀在移动时被顶起,造成局减排气口漏泄。

(3)建议列车入库检修时,除按新制规要求对试验系统进行排尘排污外,还应对列车的列车管管系、工作风缸管系,及各风缸进行排污排尘,特别是在冬季,防止管系和风缸内的水分进入104阀内,产生漏泄。

(4)建议104在研磨过程中,除了保证滑阀和滑阀面的平面度外,还应该提高表面粗糙度,减少由于金属疲劳产生的剥离;在组装过程中,应注意滑阀弹簧(蝶形簧)的角度不能太小,角度太小会造成滑阀在滑阀座上的压力减小。这两种情况都会造成滑阀浮起现象的发生。

(5)建议安装104阀排风弯管时,应使用迷宫式排风弯管,安装时注意排风弯管的角度,要使排风弯管的角度垂直向下,不要偏,以减少空气的灌入。

(6)建议安装104分配阀前,各风缸、管系应彻底吹尘,104阀中间体是铸铁材料,内部容易锈蚀,特别是容积风缸。在清除时可以用木槌轻轻敲击,然后再进行吹尘,将中间体内壁上的杂质清除干净。