直驱式力马达阀性能检测系统

, ,2 , ,

(1.江苏大学 机械工程学院, 江苏 镇江 212013; 2.中国运载火箭研究院第十八研究所, 北京 100071)

引言

随着液压技术的快速发展,电液伺服系统因其具有控制精度高、响应速度快、抗负载刚性大等优点,被广泛的运用到了各个领域(如航天、冶金、工程机械等)[1]。在电液伺服系统中,电液伺服阀起到了调节与控制的作用;它控制着电液伺服系统中液体的流量、流向及压力,以使得执行元件获得所需的运动速度、运动方向及推力等[2]。在任何一个电液伺服系统中,如果电液伺服阀出现了故障,就会使得整个电液伺服系统瘫痪,以至于导致整个生产线的停工。直驱式力马达阀(Force Motor Valve,以下简称FMV)因响应快、控制精度高、抗污染能力强等特点被广泛应用于轧机AGC系统中[3]。在AGC系统中,FMV用于控制轧机工作辊的辊缝,辊缝的控制精度将直接影响钢板的加工精度。因此,FMV在AGC系统中起到了至关重要的作用。FMV在AGC系统中应用非常广泛,但因其价格昂贵如在损坏后直接对其进行更换将大大的增加板材的加工成本,所以对FMV的各项性能指标进行有效、实时的检测是控制钢材生产成本的一个重要环节。传统的伺服阀测试系统一般通过负载腔之间的流量、压力变化来检测其静态特性,这一原理可有效用于三位四通伺服阀的静态性能检测。而FMV是一种特殊的三通阀,它的性能指标无法像常见的三位四通伺服阀一样通过负载腔之间的流量、压力变化来检测。因此,如何有效、实时的检测这种直驱式力马达阀性能指标,就成为了AGC系统能否正常工作的首要条件。

近些年来,研究者们对电液伺服阀开展了很多的实验和理论研究,取得了丰富的研究成果[4-9]。沈伟等人[10]研制出了一套高度自动化的计算机辅助测试系统。通过此测试系统可以完成各种比例阀静动态性能试验。实际测试的结果验证了此测试系统的合理性和可靠性。但其所研制出的测试系统只可以检测常见的比例伺服阀,无法检测直驱式力马达阀。江海兵等人[11]对直驱式力马达阀进行了静态性能测试,通过测试的结果分析了FMV常见故障的原因。虽然江海兵等人提出了一种用于检测直驱式力马达阀静态性能的测试系统,但从文献[11]可以看出液压缸的下腔连接着蓄能器,蓄能器在测试过程中内部压力会存在着波动,从而使得液压缸下腔的压力也存在着波动,这有悖于伺服阀静态测试标准所要求的恒压、空载等指标。本研究提出并实现了一种直驱式力马达阀性能测试方法。根据伺服阀测试标准,设计、搭建了用于检测FMV性能指标的测试系统,通过测试系统有效的检测了FMV的静态性能特性。

1 直驱式力马达阀测试系统

1) 直驱式力马达阀性能测试液压系统

基于伺服阀测试标准,设计、搭建了用于检测直驱式力马达阀性能指标的测试平台。本测试平台的液压系统原理图如图1所示,各个液压元件之间通过油管相连接。其工作原理是启动电机21,电机21通过联轴器带动斜盘式变量泵3,将机械能转化为液压能。斜盘式变量泵3所输出的油液通过溢流阀6来设定系统的供油压力,所设定的高压油液通过减压阀10将其降低至三位六通液动换向阀14所需的推动油压。三位四通电磁换向阀11通过静态测试仪来控制先导级油液的流向,从而驱动三位六通液动换向阀14阀芯运动,三位六通液动换向阀14不同的阀芯位置表示测试直驱式力马达阀不同的性能特性。

1.过滤器 2.开关 3.斜盘式柱塞泵 4.单向阀 5.压力表 6.溢流阀 7.循环冷却系统 8.液位计 9.温度传感器 10.减压阀 11.三位四通电磁换向阀 12.压力传感器 13.流量计 14.三位六通液动换向阀 15.蓄能器 16.1腔压力表 17.P腔压力表 18.2腔压力表 19.R腔压力表 20.阀座 21.电机图1 直驱式力马达阀测试系统的液压原理图

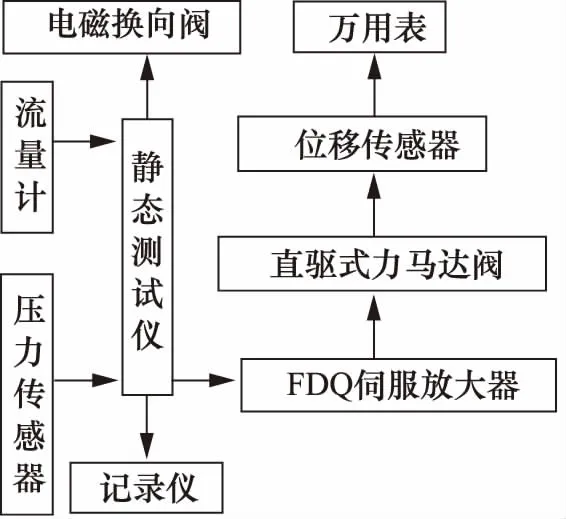

2) 直驱式力马达阀性能测试电气系统

本测试系统的电气控制原理如图2所示,其中包括静态测试仪、压力传感器、流量计、FDQ伺服放大器、记录仪、位移传感器、传感器电路板、万用表等。其控制原理为静态测试仪发出电信号通过FDQ伺服放大器将电信号放大,再将放大的电信号传输给直驱式力马达阀从而控制直驱式力马达阀阀芯动作;直驱式力马达阀阀芯动作后将会引起阀芯与阀套之间的开口度变化,不同的开口度将对应着不同的流量和压力。通过流量计和压力传感器将变化的流量和压力信号进行采集。流量计和压力传感器将所采集到的流量和压力信号传输给静态测试仪进行处理,静态测试仪将处理好的信号传输给记录仪,记录仪将收集到的数据绘制成曲线。位移传感器是用于检测阀芯位移以及调零监视。要输出直驱式力马达阀阀芯的位移信号就必须设计一个传感器电路板,通过传感器电路板将直驱式力马达阀阀芯的位移信号传输给万用表或记录仪,万用表或记录仪将其位移信号通过电压的形式输出。

图2 直驱式力马达阀测试系统的电气控制原理图

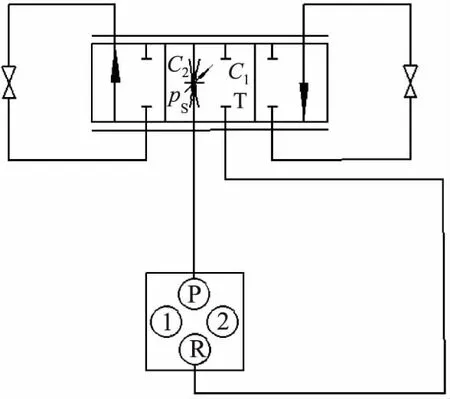

2 直驱式力马达阀原理及性能测试方法

直驱式力马达阀是采用马达直接驱动阀芯运动。此类阀具有静动态性能好、响应快、控制精度高、抗污染能力强等优点。其工作原理是输入信号为零时,衔铁处于中位,此时左右工作气隙相等;永久磁铁的磁势在工作气隙处产生固定磁通;给线圈输入控制电流时,在工作气隙处产生控制磁通;控制磁通与固定磁通相互左右,马达产生驱动力,其大小与输入电流信号成比例[12]。伺服阀性能测试系统的检测原理和方法要求满足液压行业标准所规定的试验方法。伺服阀性能试验主要是测试其静态性能曲线(压力特性曲线、流量特性曲线、内泄漏特性曲线等)[13]。而直驱式力马达阀是一种特殊的三通阀,无法像测试四通伺服阀一样通过负载腔之间的流量、压力等变化来检测其静态性能指标。因此,本研究提出并实现了一种直驱式力马达阀性能测试方法,其测试方法如图3所示。它是通过转接块来连接直驱式力马达阀和实验台阀座;转接块使得直驱式力马达阀的ps腔与实验台阀座22的P腔相连,T腔与实验台阀座22的R腔相连;在转接块的内部通过打内孔,将直驱式力马达阀的C1腔与ps腔相连,C2腔与T腔相连,两腔之间是通过油管进行连接,并在油管的端口处接止向开关。测试直驱式力马达阀流量特性曲线时将转接块上的止向开关打开,使得C1腔和ps腔连通,C2腔和T腔连通。当给定直驱式力马达阀正或负电流信号时,会使得阀芯往左或往右运动,不同的电流信号会使得阀芯产生不同的位移。当阀芯运到左侧时,会使得ps腔与C2腔相通,C2腔又因油管连接使其与T腔相通,再通过静态测试仪控制三位四通电磁换向阀一侧(左侧)电磁铁通电,从而使得先导级油液推动三位六通液动换向阀阀芯往左运动,再通过静态测试仪、FDQ伺服放大器及记录仪将直驱式力马达阀的流量特性曲线测绘出;因将流量计接在回油腔上,故其流量曲线上流量都为正值。测试直驱式力马达阀压力、内泄漏特性曲线时将转接块上两止向开关都关闭,通过静态测试仪控制三位四通电磁换向阀一侧(左侧)电磁铁通电,从而使得先导级油液推动三位六通液动换向阀阀芯往左运动,再通过静态测试仪、FDQ伺服放大器及记录仪将直驱式力马达阀的压力、内泄漏特性曲线测绘出。

图3 直驱式力马达阀测试方法

3 直驱式力马达阀流量特性曲线及其技术指标

伺服阀静态性能指标是衡量伺服阀性能好坏的重要依据。伺服阀静态性能指标包括额定流量、滞环、分辨率、零偏、内泄漏等。

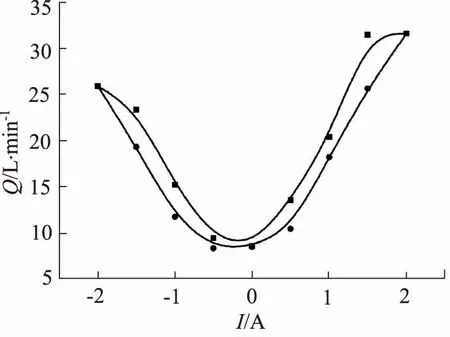

直驱式力马达阀在正常工作中所要求的静态特性指标如表1所示。本研究通过上述所提出的测试方法,设计、搭建了用于检测FMV性能指标的测试系统,通过此测试系统实际的测试了直驱式力马达阀的静态特性。其流量特性曲线如图4所示:此流量曲线是当系统压力设定为7 MPa、给定阀电流信号为±2 A、未加励振时通过记录仪自动打印出。根据图4的流量特性曲线可得出内泄漏为7.5 L/min,运用公式可计算出直驱式力马达阀的分辨率为6%、零偏为3%、滞环为6%,将计算得出的指标与表1对比可得出: 直驱式力马达阀存在着滞环大,内泄漏量大,分辨率超标等问题。通过将该阀拆解、清洗、加励振等处理后,重新全面的测试了该阀的静态特性。其流量特性曲线如图5所示:此流量曲线是当系统压力设定为7 MPa、给定电流信号为±1 A、加励振时通过记录仪自动打印所得。因给直驱式力马达阀加了零偏电流,从而使得流量曲线中正负电流两侧出现不对称。根据图5的流量特性曲线可得出内泄漏为6.5 L/min,运用公式可计算出直驱式力马达阀的分辨率为3.5%、零偏为3.5%、 滞环为2%,将计算得出的指标与表1对比可得出:直驱式力马达阀各项性能指标基本满足正常工作要求。

表1 直驱式力马达阀静态特性指标

图4 直驱式力马达阀(未加励振)流量特性曲线

图5 直驱式力马达阀(加励振)流量特性曲线

4 结论

直驱式力马达阀因响应快、控制精度高、抗污染能力强等特点被广泛应用于轧机自动厚度控制系统。对直驱式力马达阀的各项性能指标进行有效、实时的检测是控制钢材生产成本的一个重要环节。因直驱式力马达阀是一种特殊的三通阀,其静态特性指标无法像常见的四通阀那样通过负载腔之间的流量、压力变化来测得。提出并实现了一种直驱式力马达阀性能测试方法,根据伺服阀测试标准,设计、搭建了用于检测直驱式力马达阀性能的测试系统。通过所搭建的测试系统,实时、有效地检测了直驱式力马达阀的静态特性。

参考文献:

[1] 顾元芳.液压AGC[J].液压气动与密封,1997,(2):34-35.

[2] 王春行. 液压控制系统[M]. 北京:机械工业出版社, 2013.

[3] 陈先惠.日立FMV伺服阀特性与检测系统研究[J].机床与液压,2013,41(14):59-62.

[4] 王钧.FA表面改质剂在伺服阀压装中的应用[J].航空精密制造技术,2001,37(3):25-27.

[5] 刘新灵,彭凯,白明远,于洋.电液伺服阀弹簧管失效分析[J].材料工程.2012,(8):11-13.

[6] 江海兵,曹树平,朱会学,等.森吉米尔轧机FMV阀控缸系统动态特性研究[J].机床与液压,2004,(7):45-46.

[7] 付永领,裴忠才,王占林.伺服作动系统的余度控制[J].北京航空航天大学学报,1999,25(5):531-534.

[8] 刘国华,花蓉.新型功能材料驱动的高性能电液伺服阀[J].合肥工业大学学报,2005,28(1):45-48.

[9] K Dasgupta,H Murrenhoff.Modelling and Dynamics of a Servo-valve Controlled Hydraulic Motor by Bondgraph[J].Mechanism and Machine Theory,2011,(46):1016-1035.

[10] 沈伟,王军政,汪首坤,等.电液比例阀静动态性能测试系统的研制[J].机床与液压,2005,(7):108-110.

[11] 江海兵,郑家锦,周兆忠.直驱式力马达阀(FMV)静态特性试验研究与故障分析[J].机床与液压,2008,36(9):276-277.

[12] 田源道.电液伺服阀技术[M].北京:航空工业出版社,2008.

[13] 张利平.液压阀原理、使用与维护[M].北京:化学工业出版社,2008.