插电式混动用新型变速器动力匹配及试验验证

张海亮,钟再敏,吴海康,余卓平

(1.同济大学 汽车学院,上海201804;2.上海汽车集团股份有限公司,上海200041)

对于插电式混合动力电动汽车(plug-in hybrid electric vehicle,PHEV),依据动力电池的荷电状态(state of charge,SOC)值的大小,包含两种车辆主要工作模式,即电量消耗(charge discharge,CD)以及电量维持(charge sustain,CS)模式,当电系统出现故障或者由于车辆被长时间放置动力电池严重馈电后,车辆将处于内燃机(internal combustion engine,ICE)模式,在以上三种车辆工作模式下,动力源具有不同的功率特性,但三者必须同时依靠一套传动系实现与轮边负载特性的匹配,这为传动系参数的确定带来了相当大难度[1].文献[2]针对一款大型电动客车,依据行驶工况和电机机械特性对变速系统进行匹配,使电机更多地工作在高效区.文献[3]针对一款电动乘用车,提出了恒功率扩大系数、档位数和传动比范围的确定原则.文献[4]针对一款并联式混合动力城市客车提出了一种综合考虑发动机以及电机效率的动力总成参数匹配方法,使得车辆整体性能有所提高,但其是以电机与变速箱输入轴耦合这样一种传动方案为研究对象的,且需要以能量管理策略为基础.

目前,将电机与传动系进行集成设计,构成有源传动装置,已成为一种重要的技术途径.所述某定轴式有源传动装置,其最大技术特征是:电机将灵活地与变速箱输入轴或输出轴连接,前者可通过合理使用档位传动比优化电机的工作区间,后者将克服定轴式传动装置固有的换档过程存在动力中断问题.如果将其应用于PHEV,传动系参数的确定将变得更为复杂,基于传统内燃机车辆的传动系参数匹配方法将不再适用[5-6],因此需要找到其动力性匹配设计的方法以及理论依据,这正是本文研究的主要内容.

1 某定轴式有源传动装置的概述

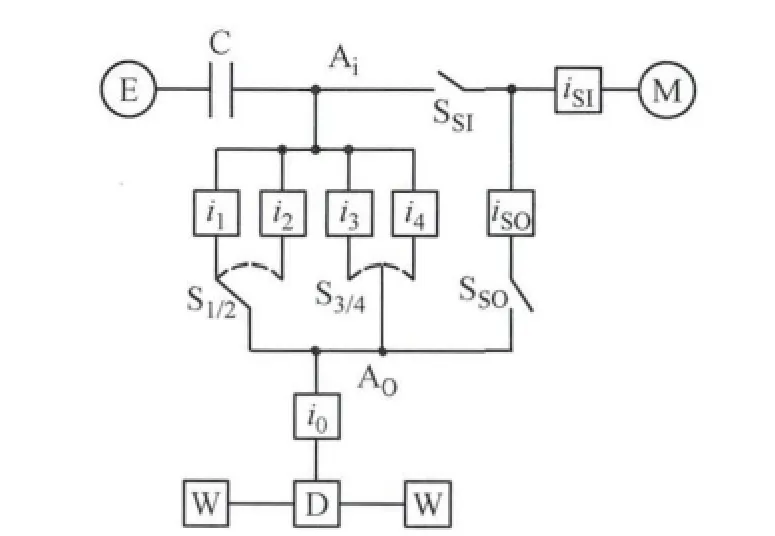

电 动 操 纵 变 速 器 (electrified manual transmission,EMT)的工作原理见图1.其主要由电机,传动系,离合器以及相应的自动操纵机构构成.

图1 EMT的工作原理Fig.1 Working principle of EMT

发动机E通过离合器C与输入轴Ai连接,进而通过档位同步器 S1/2/S3/4以及档位速比i1~4可选地向输出轴传递动力.通过输入轴同步器SSI电机M将可选地通过速比iSI与输入轴连接,简称为SI(shaft input)路径.通过输出轴同步器SSO电机将可选地通过速比iSO与输出轴Ao连接,简称为SO(shaft output)路径.当输入轴/输出轴同步器同时接合时,iSO相当于输入轴与输出轴之间的第5个档位速比i5.

由此依据动力源数量以及电机动力耦合路径的不同,可将EMT的工作模式分为4种:①电机与输入轴 连 接 的 纯 电 动 EV-SI(electric vehicle-shaft input)模式,可利用档位速比i1~4;②电机与输出轴连接的纯电动EV-SO(electric vehicle-shaft output)模式;③电机与输入轴连接的混合动力HEV-SI(hybrid electric vehicle-shaft input)模式,可利用档位速比i1~4;④电机与输出轴连接的混合动力HEVSO(hybrid electric vehicle-shaft output)模式,可利用档位速比i1~5.对于第1和第3两种工作模式而言,其突出的优点在于电机工作在高效区,对于第2和第4两种工作模式而言,其突出的优点在于解决换档过程中存在的动力中断问题.

CD模式下,选择EMT处于EV-SI模式,以此确保电机持续工作在高效区.CS模式下,选择EMT处于HEV-SO模式,以此解决换档过程中存在的动力中断问题.原因一,尽管电机被迫通过一个较小的速比iSI·iSO与输出轴连接,无法持续在高效区工作,但是对于PHEV而言,当其处于CS模式时,通常要求动力电池SOC值几乎保持恒定不变,期间主要由发动机向轮边提供动力,只有在发动机输出的动力与司机驾驶需求不匹配时,才会由电机进行功率补偿与回馈.原因二,当EMT处于HEV-SO模式时能为发动机提供额外的5档,如图1所示.

2 基本输入/输出特性计算

2.1 不同工作模式下车辆动力性设计要求

动力性匹配设计的前提是确定不同工作模式下具体的车辆动力性设计要求,主要包括:①最高车速;②最大坡道起步能力;③全车速范围内的后备功率.

第一轮EMT样机将被安装到一款原先配备5档手自一体变速器(automatic manual transmission,AMT)使用直列式4缸汽油机前置前驱的B级车上,进而试制一辆PHEV,原车基础参数见表1.

表1 原车基础参数Tab.1 Original vehicle basic parameters

当原车在坡道上低速行驶时,风阻以及前/后轮接地点的空气升力可忽略不计,前轮接地点最大附着力为

其中,φ为干燥水泥路面的附着系数,0.8;θ为路面坡度,(°);g为重力加速度,9.8m·s-2.

当θ等于最大坡起路面角度θmax时:

经计算可知,θmax=19.37°,相比于原车,PHEV的前舱将增加电机以及电驱动系统,后舱将增加动力电池,可暂且认为PHEV与原车具有相同的质量分配关系.因此在为其制定不同车辆工作模式最大坡起能力设计要求时,必须考虑上述极限情况.

当动力电池SOC值较高时,CD模式可用于在城市工况实现零排放短距离行驶.当动力电池SOC值较低或司机预计行驶距离较长时,CS模式较为适用,其可有效降低动力电池的充放电次数,提高其使用寿命.在CS模式下,凭借电机额定功率,配合发动机可使车辆获得稳定且较为富余的动力性.当车辆由于长时间放置,导致动力电池严重馈电时,司机可选择使用ICE模式.尽管ICE模式的使用频度较低,但是还是应当确保车辆具备必要的动力性.结合新欧洲行驶工况(new european driving cycle,NEDC)不同车辆工作模式下的动力性设计要求表2.

表2 不同车辆工作模式下的动力性设计要求Tab.2 Dynamic property requirements under different vehicle modes

通常情况下,不论是内燃机还是电机,只有在中速区才能使其输出最大功率,因此可分别按照CD以及ICE模式下车辆高速行驶时的动力性要求分别确定电机以及发动机的功率.

假定电机,电驱动系统以及动力电池将使得整备质量增加了约170kg,即mveh_EMT=1 814kg.按照NEDC工况,当车辆接近120km·h-1最高工况车速且同时全力加速时,电机需要向轮边提供约30 kW的功率,因此电机额定功率可确定为30kW.

为了在整备质量增加后,车辆依然能够向司机提供一个相比原车动力性不被过多削弱的ICE模式,考虑保留原车发动机.

3 传动系速比的确定

为了确定传动系参数,首先需要确定PHEV具体实现CD,CS以及ICE三种车辆工作模式的方式.

3.1 电机动力传递路径速比的确定

在0~120km·h-1车速范围内,司机可以通过模式选择按钮使得PHEV在CD模式与CS模式之间进行切换.由于电机最高转速与发动机最大转速之比(nEM_max/nICE_max)等于1.5,如果iSI≠1.5,那么当PHEV在CD模式与CS模式之间进行切换时,如果不预先进行档位切换,必有一个动力源会超速.因此,iSI=1.5,则iSO=0.874,即EMT的5档速比i5_EMT等于0.874.

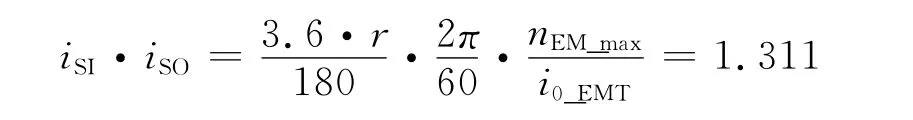

按照CS模式下的最高车速要求,若沿用原车主减速比,即EMT的主减速比i0_EMT等于i0_AMT,则:

3.2 一档速比的确定

通常情况下,定轴齿轮变速器一档速比主要是基于最大爬坡能力以及低速时车辆后备功率要求来选择的.实际一档速比能够在很大程度上决定起步过程中的离合器滑磨功,尤其是在坡起时.因此,本文试图综合对起步过程中离合器滑磨功的考虑来确定一档速比.

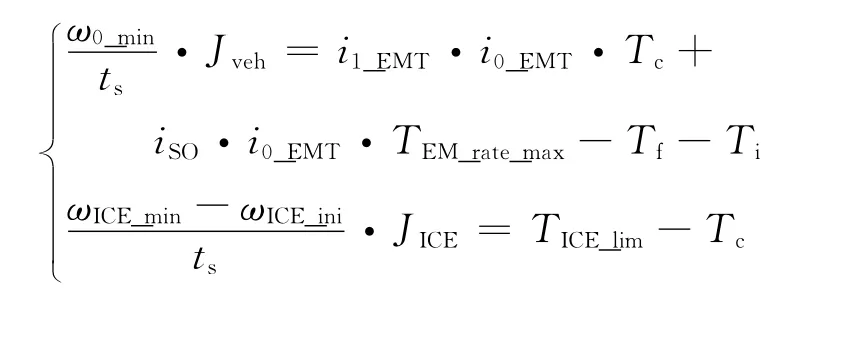

对于CS模式起步过程而言,其总体控制思想如下:在离合器从动盘开始传递摩擦转矩前,首先将发动机转速提升至高于发动机最小转速ωICE_min的一个初始转速ωICE_ini,随后开始结合离合器,同时电机向轮边提供动力,在此期间要求发动机转速在下降至ωICE_min之前,车速已超过最小车速对应轮边转速ωo_min.为便于分析,可以将发动机转速ωICE以及轮边转速ωo与时间t之间的关系作简化,即ωICE以恒定速率下降,而ωo以恒定速率上升,其中ts为起步过程完成时间(即从离合器从动盘开始传递摩擦转矩至主从动端完成同步的时间),并且假设当ωICE达到ωICE_min时,ωo同时达到ωo_min.

定义发动机输出转矩限值TICE_lim,其幅值小于发动机最大输出转矩TICE_max,起步过程中,发动机实际输出转矩TICE=TICE_lim,显然TICE_lim越大,离合器从动盘上可传递的摩擦转矩越大,起步过程完成得越迅速.

通过对CS模式下起步过程进行受力分析,可得:

其中,ωo_min为最小车速对应轮边转速,7.51rad·s-1;Jveh为轮边负载端等效转动惯量,163.33kg·m2;i1_EMT为 EMT 的1档速比,初选为3.232;TEM_rate_max为电机额定功率下的最大转矩,N·m;Tf为滚动阻力矩,N·m;θ为路面坡度,(°);Ti为坡道阻力矩,N·m;ωICE_min为发动机最低转速,104.72 rad·s-1=1 000r·min-1;ωICE_ini为发动机初始转速,209.44rad·s-1=2 000r·min-1;JICE为发动机转动惯量,0.02kg·m2;Tc为离合器从动盘上传递的摩擦转矩,N·m.

则车辆起步过程完成时间ts为

发动机所做正功大小为

电机所做正功大小为

道路阻力矩所做负功大小为

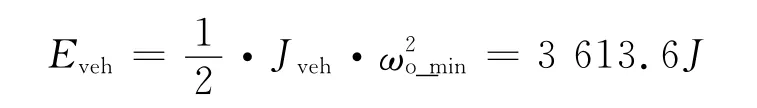

起步过程完成后车辆动能大小为

起步过程中离合器滑磨功大小为

等效到轮边的发动机转动惯量JICE为

JICE_oeq仅为Jveh的2.7%,因此可以忽略其动态特性,即认为TICE_lim≈Tc.

为了确保在18°坡道路面上车辆不发生溜坡,假设TEM=TEM_rate_max,i1_EMT=3.232,发动机输出转矩限值的最小值为

98.5N·m

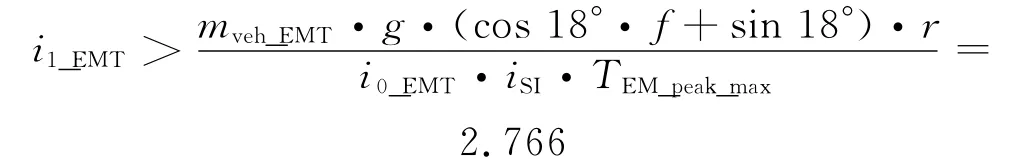

同时假设TICE_lim=0.8TICE_max,且 EMT 的1档速比最小值为

当TICE_lim=0.8TICE_max,而i1_EMT在i1_EMT_min~2i1_EMT范围内变化时,其对能量转换的影响可参见图2.由此可知:①当i1_EMT=3.232时,WICE=70 428J,WEM=3 864J,而c=69 678J;②随着i1_EMT的增加,WICE以及Wc均显著降低,当i1_EMT增加为原来的两倍时,WICE降低为11 169J,WEM降低为613J,Wc降低为7 172J;③ 当i1_EMT=3.7 时,Wc降 低 为 约39 718J,与AMT在18°坡道路面起步过程中的Wc大小相当.

图2 i1_EMT对能量转换的影响(CS坡起)Fig.2 Energy conversion of different i1_EMT (CS ramp start)

结合CS模式下的最大坡起能力要求:

以及ICE模式下的最大坡起能力要求:

由此,初定:i1_EMT=3.7.

3.3 高档速比的确定

CD模式下由电机单独向轮边提供动力,由于电机处于SI路径,换档过程中必然存在动力中断.假定电机仅仅使用一个档位,便可使得最高车速达到120km·h-1,固然可以解决动力中断问题,但是该档速比为

按照CD模式下的最大坡起能力要求为:

式中,TEM_peak_max为电机峰值功率下的最大转矩,N·m.上述两个速比同时也必为发动机使用,二者的间隔为2.766/1.311=2.11,显然必须在二者之间插入第三个速比才能确保发动机能够工作在经济区.因此按照CD模式下的动力性设计要求,i1_EMT>2.685,EMT的3档速比i3_EMT等于1.273.参照原车AMT档位速比间隔,初定EMT的2档速比i2_EMT与4档速比i4_EMT分别等于1.9及1.055.

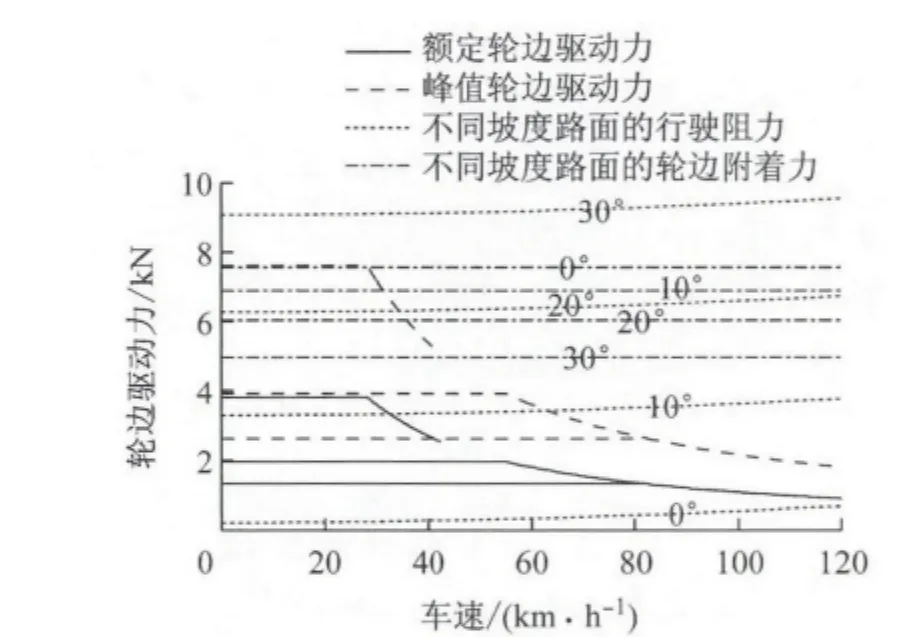

3.4 传动系动力性校核

图3和图4中的4条窄虚线自下而上分别表示坡度分别为0°,10°,20°以及30°的坡道对应 PHEV的行驶阻力,4条点划线自上而下分别表示坡度分别为0°,10°,20°以及30°的坡道对应 PHEV 的最大轮边附着力.

图3 CD模式下轮边驱动力Fig.3 Driving force at wheel(CD mode)

图4 CS模式下轮边驱动力Fig.4 Driving force at wheel(CS mode)

4 原理样机/样车介绍

EMT原理样机的结构如图5所示.其主要包含有5个部分,分别为轴系,驱动电机,档位切换执行机构,动力切换执行机构,离合器执行机构以及壳体.为了降低生产成本并确保整体结构更为紧凑,驱动电机与轴系采用一体化设计,即二者使用同一个壳体.除离合器执行机构采用外置式结构外,档位切换以及动力切换执行机构均采用内置式结构,即除操纵电机以及位置传感器外,剩余机械传动部分均被置于壳体内部.

图5 EMT原理样机Fig.5 EMT prototype

EMT原理样车的动力舱结构如图6所示.其主要包含有6个部分,分别为发动机,发动机管理系统(engine system,EMS),EMT,功率控制单元(power control unit,PCU),整 车 控 制 器 (vehicle management system,VMS)以及综合配电盒.所谓集成控制单元主要集成了变速器控制器以及驱动电机控制器两大功能,能够独立实现全部控制功能.

图6 EMT原理样车Fig.6 Prototype vehicle of EMT

5 原理样车试验验证

EMT原理样车转毂试验现场如图7所示.

图7 转毂试验现场Fig.7 Revolving drum test site

5.1 工况试验结果

通常情况下,PHEV总是优先使用CD模式,待电池电量不足后,能量管理策略将自动将整车工作模式切换为CS模式.前者适用于城市短距工况,后者适用于城际长距工况,如果司机能够按照出行目的地,手动地对上述模式进行切换,那么PHEV的优势将得到进一步的发挥,因此在EMT原理样车上设置有一个模式切换按钮,用于实现上述功能.

参见图8,当车辆处于CD模式时,由于NEDC工况下无需进行爬坡,电机仅使用2/3档速比向轮边提供动力.具体讲,当车速达到65km·h-1时,才由2档切换至3档,以此保证城市工况下无需频繁换档,大大提高了舒适性.通过回馈制动功能,电机对18.5%的制动能进行了回收,百公里耗电量为16.58kWh.需要说明的是以上数值并非通过电池SOC值变化并结合电池容量得出,而是基于如下方法获得:在电池被充满电的前提下,车辆以CD模式完成两次NEDC工况,停车后,对电池进行充电直至其再次被充满,利用电度表测量在此期间充入电池的能量,基于以上数值以及NEDC工况的总里程数得出百公里耗电量.

参见图9,当车辆处于CS模式时,发动机仅使用2/3/4档速比向轮边提供动力.当车速依次超过42km·h-1以及58km·h-1后,EMT分别由2/3档切换至3/4档,100km耗油量为6L,相比之下原车的100km耗油量为7.325L,因此CS模式下的节油率达到18.1%,其综合百公里燃油消耗量为[7]

其中,De为纯电续驶里程,50km;C1为CD模式下的百公里耗电量,16.58kWh;Dav为一常数,25 km;C2为CS模式下的百公里耗油量,6L.需要说明的是耗油量的测量是基于机械式柱塞泵油耗仪完成的,即在试验结束时,通过读取柱塞运动的总数以及柱塞单次运动扫略过的体积得到.

图8 CD模式对应NEDC工况试验结果Fig.8 Experimental results under CD mode(NEDC)

图9 CS模式对应NEDC工况试验结果Fig.9 Experimental results under CS mode(NEDC)

5.2 动态切换过程的分析

当车速为30km·h-1,且EMT处于2档时,CS模式换CD模式的过程如图10所示,当时间t=0.1 s时,模式切换过程被触发,TEM降为0N·m;当t=0.36s时,动力切换执行机构耗费了约100ms断开SO路径,在电机完成调速过程后,又耗费了约100 ms建立起SI路径,之后离合器便开始分离.由于在上述过程发生前,司机已完全松开了油门,因此在分离离合器前无需再将TICE降低至0N·m.当t=1.2 s时,离合器开始分离,同时发动机关机,最终发动机停止旋转.

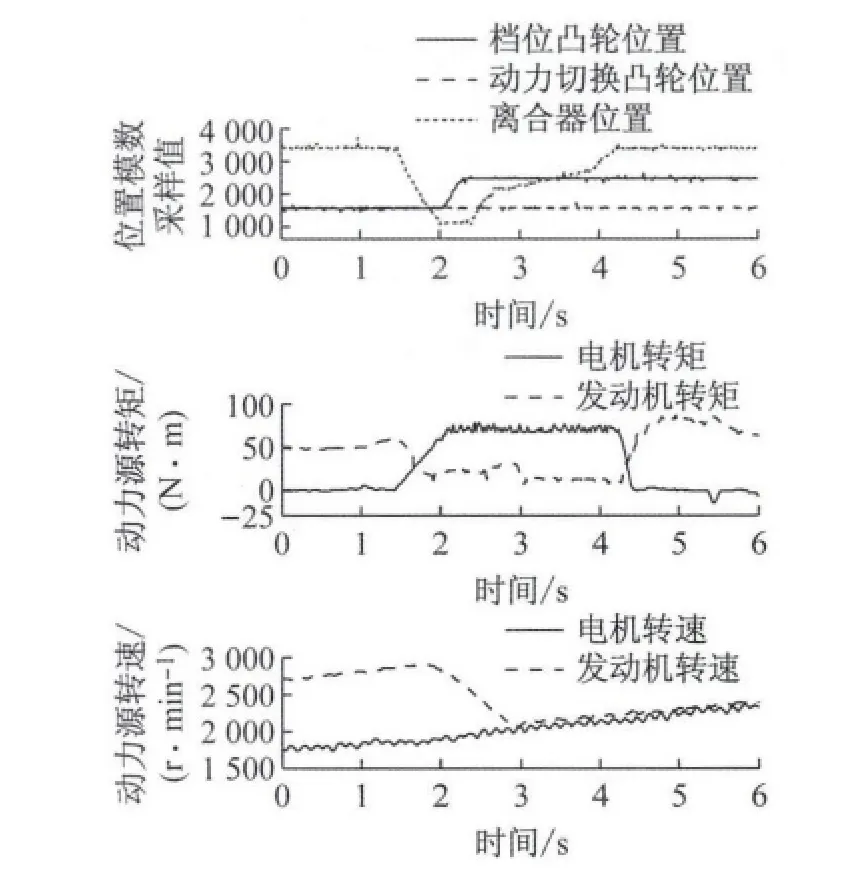

当车速为41.5km·h-1,且EMT处于CS模式时,2档换3档的过程如图11所示,当时间t=1.4s时,档位切换过程被触发,TICE开始下降,离合器同步分离,同时TEM开始向轮边输出动力,以此确保在档位切换过程中轮边无动力中断;当t=2s时,档位切换执行机构耗费了约250ms将变速箱档位由2档切换为3档,同时发动机开始调速,离合器同步结合.由于升档过程中发动机需要降速,而负的TICE只能由摩擦力以及泵气损失实现,其幅值约为15N·m,因此调速过程持续了较长时间,约为1s.由于i3_EMT=1.273,iSI·iSO=1.311,二者在数值上较为接近,因此在调速过程完成后发动机转速与电机转速较为接近.当t=4.2s时,离合器完全结合,TICE与TEM实现了第二次此消彼长的过程,按照CS模式下的能量管理策略,恢复到了主要由发动机实现动力输出的状态.

图10 CS模式切换至CD模式的过程Fig.10 Switch process from CS mode to CD mode

图11 CS模式2档换3档的过程Fig.11 Gearshift process from 2nd to 3rd under CS mode

应该说上述档位切换过程偏长,持续了近2.5s时间,但是由于电机持续向轮边提供动力,因此即使是在实际行车过程中,依然不会感受到动力中断.

6 结论

本文分析了新型定轴式车用有源传动装置多种动力传递路径的特征.针对PHEV应用,从最高车速,最大坡起能力及后备功率三方面,给出了不同整车工作模式下的动力性设计要求,说明了寻找一套全新的动力性匹配设计方法的必要性.按不同整车工作模式下的后备功率要求,确定了动力源类型以及功率等级.本文试图按照最大坡起能力要求,同时结合坡起过程中离合器滑磨功的限值,确定了一档速比.按最高车速要求,确定了电机动力传递路径速比及其余档位速比.介绍了原理样机及样车的结构特征,基于NEDC工况完成了能耗测试,并详细分析了期间在进行模式以及档位切换时实现轮边驱动力平顺的方法,说明了本文所述动力性匹配设计方法是可行的.

[1] Ehsani M,Gao Y,Emadi A.Modern electric,hybrid electric,and fuel cell vehicles:fundamentals,theory,and design[M].Boca Raton:CRC Press,2005.

[2] 赵立峰,李云清,何鹏,等.纯电动大客车传动系统的研究[J].汽车工程,2013,35(8):683.ZHAO Lifeng,LI Yunqing,HE Peng,etal.A study on the powertrain system of electrc bus[J].Automotive Engineering,2013,35(8):683.

[3] 胡明辉,谢红军,秦大同.电动汽车电机与传动系统参数匹配方法的研究[J].汽车工程,2013,35(12):1068.HU Minghui,XIE Hongjun,QIN Datong.A study on the parameter matching between the motor and transmission system of an electric vehicle[J].Automotive Engineering,2013,35(12):1068.

[4] 郑维.混合动力汽车动力总成参数匹配方法与控制策略的研究[D].哈尔滨:哈尔滨工业大学,2010.ZHENG Wei.Research on power train parameter matching method and control strategy for hybrid electric vehicle[D].Harbin:Harbin Institute of Technology,2010.

[5] 余志生.汽车理论[M].3版.北京:机械工业出版社,2000.YU Zhisheng.The theory of automobile[M].3rd ed.Beijing:Machinery Industry Press,2000.

[6] Mitschke M,Wallentowitz H.汽车动力学[M].4版.陈荫三,余强译.北京:清华大学出版社,2009.Mitschke M,Wallentowitz H.Dynamik der Kraftfahrzeuge[M].4th ed.Translated by CHEN Yinsan,YU Qiang.Beijing:Tsinghua University Press,2009.

[7] GB/T19753—2005,轻型混合动力电动汽车能量消耗量试验方法[S].北京:中华人民共和国国家质量监督检验检疫总局中国国家标准化管理委员会,2005.GB/T19753—2005,Test methods for energy consumption of light-duty hybrid electric vehicles[S].Beijing:The state administration of quality supervision,inspection and quarantine of the People's Republic of China,2005.