三烯丙基异氰脲酸酯合成废渣中氯化钠的回收

刘文灿,杨春平,,何慧军,吕 黎

(1. 湖南大学 环境科学与工程学院,湖南 长沙 410082;2. 湖南大学 环境生物与控制教育部重点实验室,湖南 长沙 410082;3. 浙江工商大学 环境科学与工程学院浙江省固体废物处理与资源化重点实验室,浙江 杭州 310018)

综合利用

三烯丙基异氰脲酸酯合成废渣中氯化钠的回收

刘文灿1,2,杨春平1,2,3,何慧军1,2,吕 黎3

(1. 湖南大学 环境科学与工程学院,湖南 长沙 410082;2. 湖南大学 环境生物与控制教育部重点实验室,湖南 长沙 410082;3. 浙江工商大学 环境科学与工程学院浙江省固体废物处理与资源化重点实验室,浙江 杭州 310018)

采用浸取—抽滤分离—减压蒸发—结晶的方法处理三烯丙基异氰脲酸酯(TAIC)合成废渣,回收其中的氯化钠。通过单因素实验和正交实验探讨了液固比、浸取温度、搅拌时间对氯化钠回收率的影响。实验结果表明,在浸取温度为30 ℃、搅拌时间为30 min、液固比为15的最佳工艺条件下,氯化钠回收率为81.53%。回收氯化钠产品符合GB/T 5462—2003《工业盐》精制工业盐一级标准。采用本工艺每处理1 t TAIC合成废渣可节约费用3064元,经济效益显著。

三烯丙基异氰脲酸酯;合成废渣;氯化钠;回收;综合利用

三烯丙基异氰脲酸酯(TAIC)是一种含芳香杂环的多功能烯烃单体,主要用作多种热塑性塑料、离子交换树脂和特种塑料的改性剂、交联剂和助硫化剂以及光固化涂料、光致抗蚀剂、阻燃剂的中间体,是一种用途极其广泛的精细化工产品[1-2]。通常采用氯丙烯与氰酸钠聚合反应制备TAIC,氰酸钠和氯丙烯在非质子高沸点溶剂中依次发生取代与环化反应,生成TAIC和含氯化钠及少量TAIC的废渣[3-4]。目前,关于TAIC合成废渣处理工艺的报道较少,企业大都将废渣出资委托处理,不仅浪费资源,而且带来了一定的经济负担。

本工作以湖南某化工厂合成TAIC过程中产生的废渣为研究对象,采用浸取—抽滤分离—减压蒸发—结晶法处理TAIC合成废渣,探索了回收废渣中氯化钠的方法并确定了最佳工艺条件。

1 实验部分

1.1 试剂、材料和仪器

无水乙醇:分析纯;盐酸:优级纯。

TAIC合成废渣:取自湖南某化工厂,主要成分见表1。

表1 TAIC合成废渣的主要成分 w,%

SHB-Ⅲ型循环水式多用真空泵:郑州长城科工贸有限公司;85-2型数显控温磁力搅拌器:金坛市大地自动化仪器厂;D2F-6020型真空干燥箱:上海三发科学仪器有限公司;万用电炉:北京中兴伟业仪器有限公司;PHS-3E型pH计:上海雷磁仪器厂。

1.2 实验方法

TAIC合成废渣回收氯化钠的工艺流程见图1。采用浸取—抽滤分离—减压蒸发—结晶的组合工艺处理TAIC合成废渣。将一定量的TAIC合成废渣研磨至粒径为0.150 mm,加入蒸馏水至一定液固比(蒸馏水体积(mL)与废渣质量(g)的比),浸取并搅拌一定时间后抽滤。用盐酸调节滤液pH为3,以去除其中的杂质CO。在50~60 ℃条件下减压蒸发,浓缩后得到氯化钠晶体。晶体经乙醇纯化后真空干燥,最终得到氯化钠产品。

图1 TAIC合成废渣回收氯化钠的工艺流程

1.3 分析方法

采用称重法测定氯化钠回收率[5];采用pH计测定pH。

2 结果与讨论

2.1 液固比对氯化钠回收率的影响

在浸取温度为30 ℃、搅拌时间为30 min的条件下,浸取工序中液固比对氯化钠回收率的影响见图2。

图2 浸取工序中液固比对氯化钠回收率的影响

由图2可见:氯化钠回收率随液固比的增大,先增大然后稳定再减小;当液固比为15~25时,氯化钠回收率最高。这是由于液固比的大小决定了浆液的黏度,液固比过小时浆液黏度大,增大了无机盐的浸出阻力,不利于氯化钠的浸出[6];随液固比的增大,浆液黏度减小,有更多的无机盐进入液相,氯化钠回收率增加;继续增大液固比,浆液体积增大,搅拌不易充分,部分无机盐由于有机物的包裹不能浸出,氯化钠回收率反而下降。

2.2 浸取温度对氯化钠回收率的影响

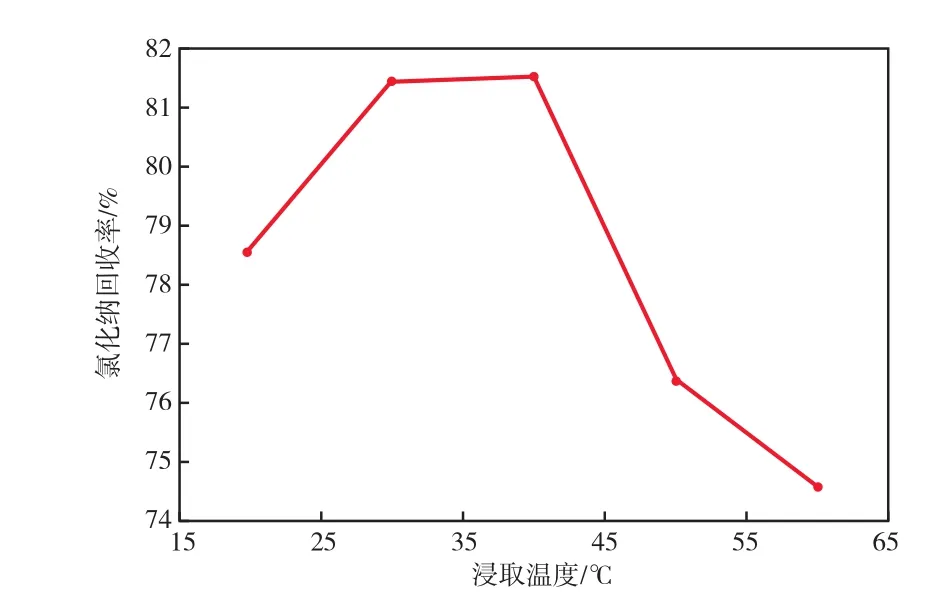

在液固比为15、搅拌时间为30 min的条件下,浸取温度对氯化钠回收率的影响见图3。由图3可见:随浸取温度的升高,氯化钠回收率先增大然后稳定再减小;当浸取温度为30~40 ℃时,氯化钠回收率最高。这是由于浸出过程发生在液-固界面,浸取剂需要通过扩散层才能与无机盐反应[7],当温度较低时,无机盐被TAIC等固态有机物包裹而与水相分离,导致部分氯化钠和有机物一同被除去;升高温度,TAIC等有机物逐渐向液态转化,在搅拌作用下,更多的无机盐进入水相,所以氯化钠回收率相应增加;当温度过高时,水分大量蒸发,浆液黏度增大,导致氯化钠回收率下降。

图3 浸取温度对氯化钠回收率的影响

2.3 搅拌时间对氯化钠回收率的影响

在液固比为15、浸取温度为30 ℃的条件下,搅拌时间对氯化钠回收率的影响见图4。由图4可见:氯化钠回收率随搅拌时间的延长先增大后减小;当搅拌时间为30 min时,氯化钠回收率最大。这是由于无机盐的浸出需要一定时间,搅拌时间较短时,氯化钠回收率随搅拌时间的延长而增加;但当无机盐完全浸出后,随搅拌时间的延长,蒸馏水大量蒸发,浆液黏度增大,部分无机盐重新被有机物黏附,导致氯化钠回收率下降。

图4 搅拌时间对氯化钠回收率的影响

2.4 正交实验

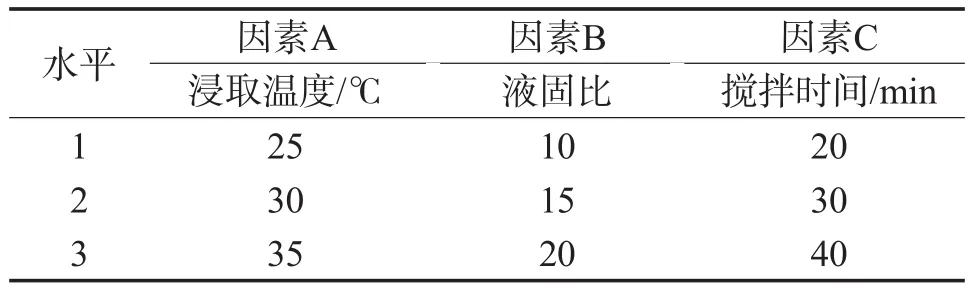

在上述单因素实验的基础上,以氯化钠回收率为考察指标,采用3因素3水平正交实验确定各因素的最佳实验条件。正交实验因素水平见表2。正交实验结果见表3。

表2 正交实验因素水平

表3 正交实验结果

由表3可见:各因素对氯化钠回收率的影响由大到小依次为:液固比>浸取温度>搅拌时间;最优方案为A2B2C2,即浸取温度为30 ℃、搅拌时间为30 min、液固比为15。在最佳工艺条件下,氯化钠回收率为81.53%。

2.5 产品质量分析

回收氯化钠的成分测定结果见表4。TAIC合成废渣中回收的氯化钠产品符合GB/T 5462—2003《工业盐》[8]精制工业盐一级标准。

表4 回收氯化钠的成分测定结果 w,%

2.6 经济效益分析

处理1 t TAIC合成废渣所需费用包括:材料消耗费(水和乙醇)23,人工费50元,动力费51元,滤渣处理费300元,合计为424元。精制工业盐按市场价489元/t计。在未考虑设备折旧费的情况下,处理1 t TAIC合成废渣收益为64元。而1 t TAIC合成废渣直接委托处理需花费3000元。通过对比可知,经本工艺处理后1 t TAIC合成废渣可节约处理费用3064元,经济效益显著。

3 结论

a) 采用浸取—抽滤分离—减压蒸发—结晶的方法处理TAIC合成废渣,回收其中的氯化钠。最佳工艺条件为:浸取温度30 ℃,搅拌时间30 min,液固比15。在最佳工艺条件下氯化钠的回收率为81.53%。

b) 回收的氯化钠产品符合GB/T 5462—2003《工业盐》精制工业盐一级标准。

c) 经本工艺处理后,每处理1 t TAIC合成废渣可节约费用3064元,经济效益显著,为TAIC合成废渣的综合利用提供了一种新方法。

[1] 梁伟强. 交联剂TAIC性质、用途及制备[J]. 广西化工,1990(2):18 - 21.

[2] 荣少鹏,孙亚兵,赵泽华,等. 铁炭微电解法降解TAIC废水[J]. 环境工程学报,2013,7(12):4848 - 4853.

[3] 杨小龙. TAIC的合成原理及试验过程[J]. 高桥石化,2004,19(4):8 - 11.

[4] 杨康. 三烯丙基异三聚氰酸酯合成的研究[D]. 合肥:合肥工业大学化学与化工学院,2013.

[5] 姜珊,贾金等,张敏,等. 利用农药含钾废渣制备氯化钾[J]. 化工环保,2012,32(1):65 - 69.

[6] 何东升,冯其明,张国范,等. 碱法从石煤中浸出钒试验研究[J]. 有色金属,2007(4):15 - 17.

[7] 《浸矿技术》编委会. 浸矿技术[M]. 北京:原子能出版社,1994:113 - 115.

[8] 中国轻工业联合会. GB/T 5462—2003 工业盐[S]. 北京:中国标准出版社,2003.

(编辑 王 馨)

一种掺杂氮改性膨润土的方法

该专利涉及一种掺杂氮改性膨润土的方法。将十八烷基二甲基氯化铵和双十八烷基酯基季铵盐、膨润土置于三角瓶中混合,向其中加入蒸馏水,搅拌反应,密封静置,用蒸馏水冲洗,在烘箱中烘干,研磨;再与聚丙烯酰胺混合,置于三口烧杯中,加热搅拌,升温,待反应结束后,冷却至常温后进行抽滤、洗涤、烘干、粉碎过筛即得到改性膨润土。将改性膨润土浸于质量分数为10%的十八烷基三甲基溴化铵溶液中,经浸泡、去离子水洗涤、超声处理,然后置于烘箱中烘干、焙烧,即得到掺杂氮的改性膨润土。用该掺杂氮的改性膨润土膨润土处理造纸厂废水,COD去除率达99%以上。/CN 104549134 A,2015-04-29

一种镁铝掺杂二氧化钛复合光催化剂的制备方法

该专利涉及一种镁铝掺杂二氧化钛复合光催化剂的制备方法。先利用钛酸正乙酯和二乙醇胺制备二氧化钛,向二氧化钛中加入硝酸镁,经水解制得掺杂镁的二氧化钛复合光催化剂,再与硝酸铝结合得到镁铝掺杂的二氧化钛复合光催化剂。该催化剂对印染废水中亚甲基蓝的降解率达99%以上。/ CN 104549196 A,2015-04-29

用于污水深度处理的多孔PbO2电极的制备方法

该专利涉及一种用于污水深度处理的多孔PbO2电极的制备方法。将包含0.45~0.90 mol/L铅盐、4.0~24.0 mmol/L氟化钠、1.3~23.0 mmol/L铈盐的电镀液用酸调节pH至1.2~1.8,以Ti/SnO2-Sb电极作为基体电极,以Ti为阴极,在电极间距为15~30 mm、电流密度为100~200 A/m2的条件下进行电沉积,制备得到多孔PbO2电极。这些孔结构可以有效阻止PbO2层的连续分布,释放PbO2层的内应力,提高电极的稳定性。/CN 104556312 A,2015-04-29

一种含二乙基二硫代氨基甲酸锌废水的处理方法

该专利涉及一种含二乙基二硫代氨基甲酸锌废水的处理方法。采用曝气调节破乳—气浮—铁碳内电解—臭氧氧化—絮凝沉淀工艺对含有高浓度二乙基二硫代氨基甲酸锌的废水进行单独预处理后与采用隔油、曝气调节、絮凝沉淀处理后的含低浓度二乙基二硫代氨基甲酸锌的废水充分混合;采用厌氧-好氧-兼氧-好氧、砂滤、碳滤法去除废水中大部分不易降解的有机污染物,同时该装置抗冲击负荷能力提高,保证了出水水质的稳定性。/CN104556573 A,2015-04-29

Recovery of Sodium Chloride from Residue in Synthesis of Triallyl Isocyanurate

Liu Wencan1,2,Yang Chunping1,2,3,He Huijun1,2,Lü Li3

(1. College of Environmental Science and Engineering,Hunan University,Changsha Hunan 410082,China;2. Key Laboratory of Environmental Biology and Pollution Control,Ministry of Education,Hunan University,Changsha Hunan 410082,China;3. Zhejiang Provincial Key Laboratory of Solid Waste Treatment and Recycling,College of Environmental Science and Engineering,Zhejiang Gongshang University,Hangzhou Zhejiang 310018,China)

The residue in synthesis of triallyl isocyanurate(TAIC) was treated to recover sodium chloride by the process of leaching-suction fi ltration-vacuum evaporation-crystallization. The effects of liquid-solid ratio,leaching temperature and stirring time on sodium chloride recovery rate were studied through single factor experiments and orthogonal experiments. The experimental results show that under the optimum process conditions of leaching temperature 30 ℃,stirring time 30 min and liquid-solid ratio 15,the recovery rate of sodium chloride is 81.53%. The product quality can meet the fi rst grade of the national standard of GB/T 5462-2003 for purif i ed industrial salt. 3064 yuan can be saved in the treatment of 1 t TAIC synthesis residue.

triallyl isocyanurate;synthesis residue;sodium chloride;recovery;comprehensive utilization

X783.2

A

1006-1878(2015)04-0391-04

2015 - 02 - 06;

2015 - 04 - 09。

刘文灿(1989—),男,河南省开封市人,硕士生,电话 15211080869,电邮 hongseshitouren@163.com。联系人:杨春平,电话0731 - 88823987,电邮 yangc@hnu.edu.cn。

国家自然科学基金项目(51478172)。

——化工原料、农副产品